木粉接枝改性制备高吸水材料的研究

吴文娟 张丽莉

(南京林业大学江苏省制浆造纸科学与技术重点实验室,江苏南京,210037)

木粉接枝改性制备高吸水材料的研究

吴文娟 张丽莉

(南京林业大学江苏省制浆造纸科学与技术重点实验室,江苏南京,210037)

以木粉为原料,通过接枝丙烯酸制备高吸水材料。对单体用量、引发剂用量、中和度、反应温度等工艺条件进行了优化研究,确定了最佳合成条件,并用红外图谱对产物的结构进行了表征。结果表明,制备的高吸水材料吸水率达1560 g/g,对质量分数为0.9%的NaCl溶液吸水率为115 g/g,且保水性能较好。

木粉;高吸水材料;接枝共聚;吸水性

高吸水材料是20世纪60年代发展起来的一类含强亲水基团的新型功能高分子材料[1]。由于具有优良的吸水和保水性能,在工业、农业、食品、建筑及日用化工等领域有着广泛的应用。目前已研究出3类高吸水材料,即淀粉系、纤维素系和合成材料系。

自加拿大的Lepourtre等[2]最先通过在漂白的造纸浆粕上接枝聚丙烯腈来制备高吸水材料以来,以纤维素为分子骨架,通过与其他单体接枝共聚形成的一类高分子聚合物即纤维素系高吸水材料的研究就开始活跃起来[3]。而木质材料不但富含纤维素,含有大量的羟基,可以与水亲和,还含有木素,其结构中的活性基团能与大部分小分子化合物发生反应,可得到取代度较高的衍生物。以此制备的高吸水材料在耐盐性、抗生物降解的性能方面有着较大的优势,并具有重要的环保意义和经济价值[4-6]。

本实验以松木粉为原料,通过与单体丙烯酸(AA)接枝共聚制备出性能良好的高吸水材料,为高吸水材料制备提供一条新途径。

1 实 验

1.1 原料与仪器

原料:松木粉;AA、氢氧化钠、聚乙二醇1000、氯化钠及过硫酸铵皆为分析纯。

仪器:JJ-1精密增力电动搅拌器;电热恒温水浴锅;FI-IR360傅里叶变换红外光谱仪。

1.2 高吸水材料的制备

称取一定量干燥的木粉,加入适量水,搅拌,在完全分散的情况下依次加入引发剂过硫酸铵,用氢氧化钠配置成一定中和度的AA溶液以及交联剂聚乙二醇1000,慢慢升温至一定温度反应数小时,放入100℃烘箱继续聚合至烘干,然后粉碎,得褐色粉末状固体。

1.3 性能的测定

1.3.1 吸水率的测定

称取0.1 g产品放入滤袋,一起放入烧杯中,加入足量的去离子水,静置数小时使材料充分吸水溶胀,通过滤袋将多余的去离子水滤出,直到10 min内无液滴滴出,收集并测量滤出的液体量。吸水率计算公式:

1.3.2 保水率的测定

取0.1 g产品吸足水分,置于一定温度的恒温烘箱中,每隔一定时间取出并称量(失水后的凝胶质量),直至完全干燥。得到保水率与时间、温度的变化关系。计算公式:

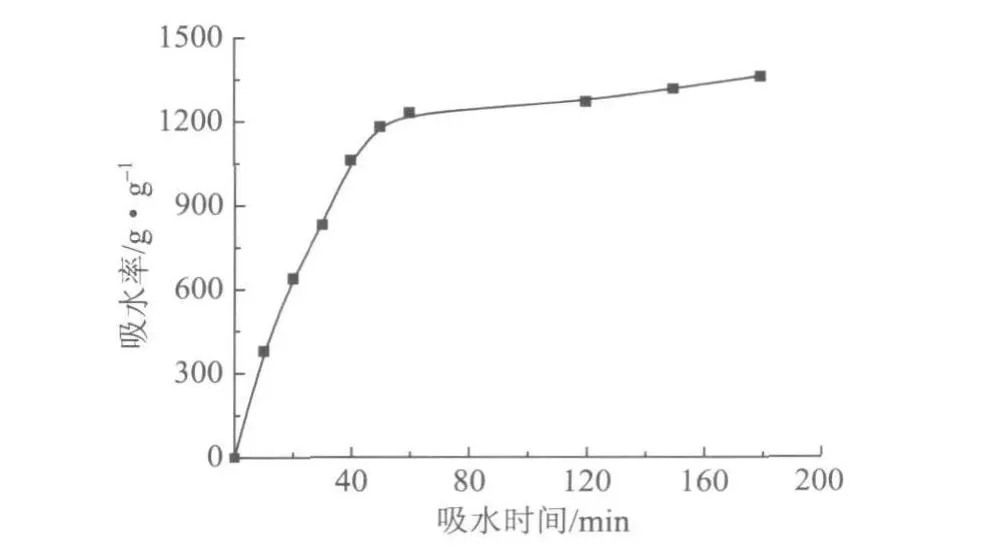

1.3.3 吸水速率的测定

称取0.1 g产品放入滤袋中,将装有产品的滤袋放入烧杯中,加入足量的去离子水,每隔一定的时间取出并测其吸水率,观察吸水率与吸水时间的关系。

1.3.4 吸水次数的测定

称取0.1 g产品放入滤袋,置于烧杯中,加入足量的去离子水,静置数小时后测其吸水率,然后将吸水后的凝胶置于温度为100℃的恒温烘箱中烘干,烘干后继续测此产品的吸水率,观察并记录吸水的次数与吸水率的关系。

2 结果与讨论

2.1 单体用量对吸水率的影响

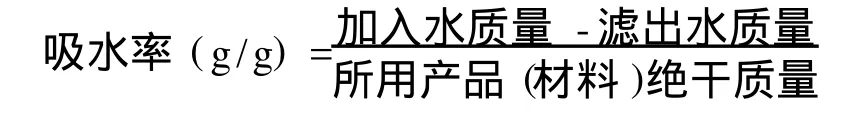

保持中和度(AA被氢氧化钠中和的程度)为90%,引发剂用量和交联剂用量分别为0.60%和1.0%(对木粉质量),反应温度为50℃,反应时间为3 h。考察原料配比即m(AA)∶m(木)对吸水率的影响。结果如图1所示。

由图1可见,随着AA配比的增加,材料的吸水率也在增加。因为单体的加入使得接枝共聚物的分子主链上引入了强亲水性基团—COONa,基于高吸水性材料主要是通过聚合物链上强亲水性基团与水分子之间形成氢键缔合结构而吸水的原理,因此,上述基团的引入有利于吸水率的提高。综合原料成本与吸水能力两方面的因素,确定单体AA与木粉的质量比为5∶1。

2.2 聚合温度的影响

保持木粉与AA的质量比为1∶5,中和度为90%,引发剂用量和交联剂用量分别为0.60%和0.40%,在20~80℃分别反应3 h,考察温度对吸水率的影响,结果如图2所示。

由图2可知,木粉接枝AA的反应温度比较温和,在50℃时进行的接枝共聚反应所得产品的吸水率达到1400 g/g。反应温度低,形成的自由基少,反应速率较慢,不能形成有效的网络结构而影响吸水率。温度太高,则引发剂分解速率加快,聚合反应过快,易形成暴聚,使接枝共聚物中接枝支链太短,影响聚合反应均匀进行,不利于空间网络结构的形成,导致吸水率下降。

2.3 引发剂用量对吸水率的影响

保持木粉与AA的质量比为1∶5,中和度为90%,交联剂用量1.0%,温度为50℃,反应时间为3 h,改变引发剂用量(对木粉的质量),吸水率结果如图3所示。

本实验中用过硫酸铵作引发剂,其用量对于产品的吸水率有较大的影响。由图3可见,随着引发剂用量的增加,产品的吸水率也增加,当引发剂用量在0.60%时,产品有最大的吸水率。这是因为引发剂用量少时,产生的活性点较少,不利于接枝共聚反应的发生,吸水率较低。随着引发剂用量的增加,会产生较多的大分子自由基和较多的接枝链,故吸水率会增大;当引发剂用量大于0.60%时,反应速度快,在其结构链上可产生过多的接枝活性点,但却使接枝支链长度变短,聚合物的分子质量较小,形成的网络空间有限,从而使吸水率下降。由图3可知,引发剂用量选0.60%为宜。

2.4 交联剂用量对吸水率的影响

保持木粉与AA的质量比为1∶5,中和度为90%,引发剂用量为0.60%,温度为50℃,反应时间为3 h,改变交联剂用量,吸水率结果如图4所示

由图4可见,吸水率随交联剂用量的增加先增加后减小,在交联剂用量为1.0%时达到最大值1560 g/g。这是因为若不加交联剂或加入的交联剂量较少,产物形成的交联点太少,产物的交联密度不够,不能形成很好的三维网络结构,宏观上表现为部分水溶性,吸水率较低;随着交联剂用量的增加,产物的交联密度也在增加,其三维网络结构逐步形成,水分子渗入充分溶胀,吸水率也逐渐提高;当交联密度达到一定程度后,如果再加大交联剂的用量,就会形成交联点过密的网络结构,使网络结构中微孔变小,溶胀时不易扩张,材料所能容纳的水量减少,吸水率下降。

2.5 反应时间对吸水率的影响

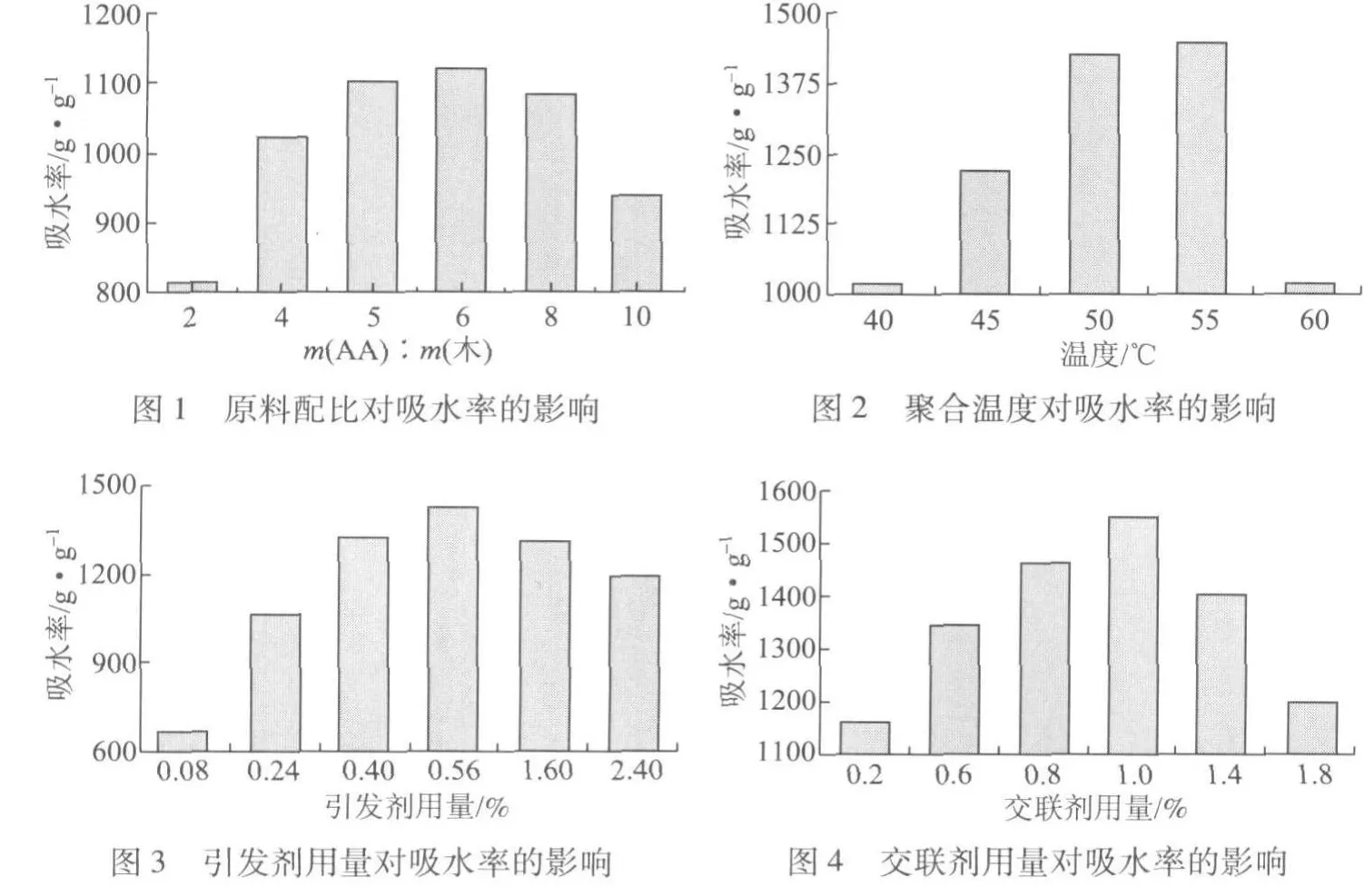

保持木粉与AA的质量比为1∶5,中和度为90%,引发剂用量和交联剂用量分别为0.60%和1.0%,温度为50℃,改变反应时间,所测结果如图5所示。

反应时间是决定聚合反应进行的程度及共聚物的交联程度的一个重要因素。由图5可见,在反应时间小于3 h时,材料的吸水率随着反应时间的延长而增加;这是因为木粉与AA的接枝共聚反应是缓慢进行的,而不是瞬时完成的;随着反应时间的延长,所得到的反应产物中具有吸水能力的木粉AA接枝共聚物也就越多,故吸水率增加。反应进行3 h以后,材料的吸水率随反应时间的延长而减小,是因为后续交联等反应的发生导致材料的空间网络结构交联过度所造成的。由图5可知,反应时间选3 h为宜。

2.6 中和度对吸水率的影响

保持木粉与AA的质量比为1∶5,引发剂用量和交联剂用量分别为0.60%和1.0%,温度为50℃,反应时间为3 h,改变中和度,吸水率结果如图6所示。

中和度是指丙烯酸被氢氧化钠中和的程度。丙烯酸的中和度对吸水率影响较大。从图6可看出,当中和度小于90%时,随着中和度升高吸水率也升高,当中和度大于90%后,中和度升高,吸水率降低。这是因为当氢氧化钠用量较少时,形成的网络结构上的离子浓度较小,产生的渗透压小,吸水率较低。随着氢氧化钠用量的增加,强亲水基团—COONa增多,网络结构上的离子浓度增大,同时使吸水树脂交联网络内侧的渗透压增大,吸水率提高。由图6可见,中和度90%时,产物的吸水率最高。

3 产品的表征与性能

3.1 红外光谱分析

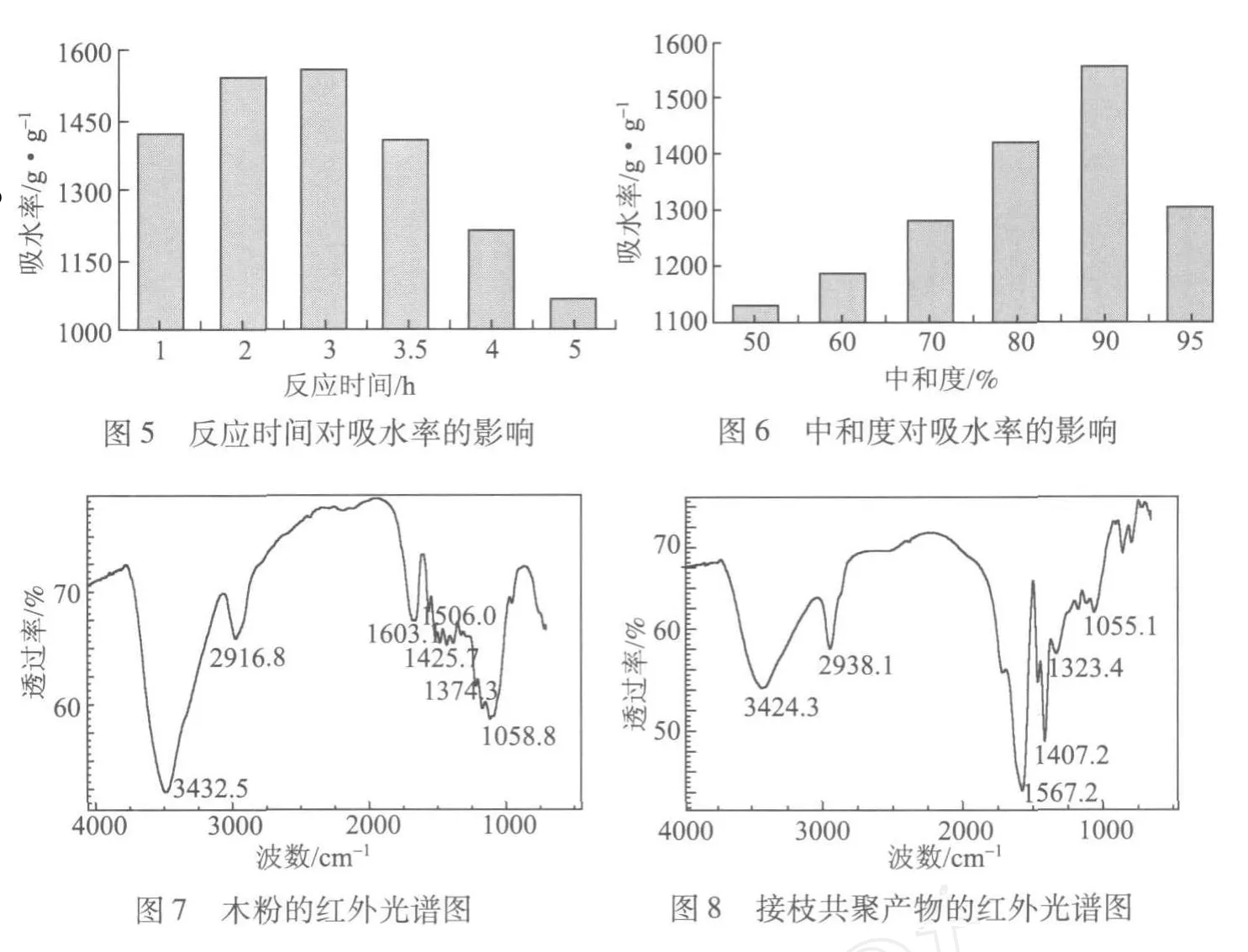

图7、图8分别为木粉和接枝交联产物的红外光谱图,在1053.0、1112.0 cm-1处出现木粉结构中纤维素的特征吸收,1603.1、1506.0、1425.7 cm-1处为木素的苯环骨架振动吸收峰。与图7相比,在图8中1690.3、1567.2 cm-1处出现的吸收峰,为羰基伸缩振动吸收峰,因为中和度为90%,大部分的—COOH以—COO-形式存在,而—COO-存在互变结构,削弱了CO,使CO伸缩振动吸收峰向低波数移动。由此说明木粉接枝产物保留了木粉中主要成分的分子骨架和AA各自的特性。

3.2 高吸水材料的吸液性能

如图9所示,高吸水材料在前1 h内吸水率增长较快,40 min就达到1000 g/g。随着时间的延长,吸水率增长的趋势变平缓。

图9 高吸水材料的吸水速率

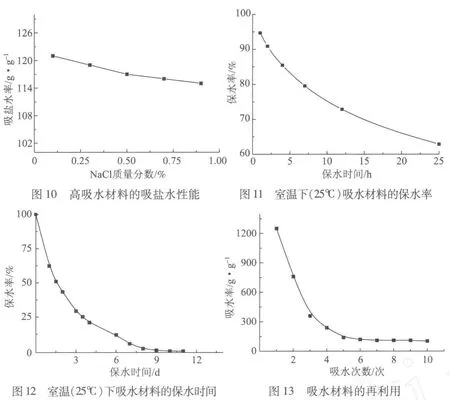

如图10所示,当NaCl质量分数为0.90%时,产品的吸盐水率为115 g/g,这说明产品具有优异的吸盐水能力;另外,随着NaCl质量分数的升高,溶液中的离子浓度增加,渗透压减小,高吸水性树脂的吸盐水率逐渐降低,但降低幅度不是很大,此产品具有较好的耐盐性。

3.3 高吸水材料的保水性能

由图11可见,在室温时(25℃),充分吸水后的产品4 h失水不到15%,24 h后的保水率为62.3%。从图12也可以看出,该吸水材料在室温下保留水分可长达10天,所制备的高吸水材料的保水性能较好。

3.4 吸水次数

通过对合成的高吸水材料进行吸水-烘干-再吸水-再烘干的反复测定,发现充分吸水后的材料经过干燥后,可以回收再利用。由图13可看出,吸水能力总体趋势是下降的,经过6次以上的反复吸水-烘干,再生吸水能力趋于平缓,但吸水率仍能达到100 g/g。

4 结 论

4.1 以过硫酸铵为引发剂,以聚乙二醇为交联剂,用木粉与丙烯酸接枝共聚制得高吸水材料。所得产品对去离子水吸水率达1560 g/g,吸盐水率达115 g/g。

4.2 原料配比、引发剂用量、交联剂用量、中和度、聚合温度及反应时间等条件对制备的接枝共聚物的吸水性能有一定的影响,制备的最佳工艺条件为:原料配比(木粉∶AA)为1∶5,引发剂交联剂用量分别为0.60% 1.0%(对木粉质量),温度为50℃,中和度为90%,反应时间为3 h。

4.3 在此条件下制备的高吸水材料,具有较好的吸水性能和保水性能。吸水后的材料,经过干燥仍具有吸水性,可以再利用。但随着再生次数的增加吸水性能递减。

[1] Fanta G F.Russel R C.Syntheses of starch-grafted polyacrylonitril polymers[J].J.Appl.Polym.Sci.,1969,13(10):929.

[2] Lepoutre P F,Hui S H,Robertson A A.The water absorbency of hy drolyzed polyacrlonitrile-grafted cellulose fibers[J].J.Appl. Polym.Sci.,1973,17(10):3143.

[3] 吴文娟.纤维素系高吸水性树脂的研究进展[J].纤维素科学与技术,2006,14(4):57.

[4] Woodbouse J,Johnson M S.Effect of Supper Absorbent Polymers on Survival and Growth of Crop Seedling[J].AgriculturalWaterMan agement,1991,20(1):63.

[5] 刘建树,邹黎明,王依民.国外可生物降解高吸水材料的研究状况[J].合成技术及应用,2001,16(4):27.

[6] 何天白.功能高分子与新技术[M].北京:化学工业出版社,2001.

Abstract:Wood flourwas used as a raw materialonwhich acrylic acidwas grafted to prepared superabsorbent resin.Some process condition such as consumption ofmonomer,initiator,neutraliztion degree and polymerizing temperature were investigated.The opt imal reaction condi tionswere obtained and the structure of the productwas characterized by FT-IR.The resin could absorb water and salt so lution asmuch a 1560 times and 115 times of its own mass respectively,and itswater retention capacitywaswell.

Keywords:wood flour;superabsorbent resin;grafting copolymerization;water absorb

(责任编辑:王 岩)

Preparation of Superabsorbent Resin from W ood Flour by Grafting-copolymerization

WU Wen-juan*ZHANG Li-li

(Jiangsu Provincial Key Lab of Pulp and Paper Science and Technology,Nanjing Forestry University,Nanjing,Jiangsu Province,210037)

(*E-mail:5wenjuan@163.com)

TS71

A

1000-6842(2010)02-0063-04

2010-01-24(修改稿)

本课题得到南京林业大学科技创新基金(163030029)资助。

吴文娟,女;讲师;主要从事制浆化学的教学及纤维素改性方面的研究。

E-mail:5wenjuan@163.com