电石项目主要设备的计算及选型

周久龙,吉仁塔布

(内蒙古工业大学化工学院,内蒙古呼和浩特010051)

电石项目主要设备的计算及选型

周久龙,吉仁塔布

(内蒙古工业大学化工学院,内蒙古呼和浩特010051)

介绍了电石项目主要设备重要参数的计算方法及设备选型。100万t/a电石项目主要设备配置情况为14台容量为40 500 kVA密闭电石炉,14台220 t/d双梁气烧竖窑和7台型号为GZTØ2.8× 20m的卧式回转干燥机。

电石;设备计算;选型

经过近几年的新一轮投资,国内电石法PVC的产业布局进一步调整,一是继续向西部有煤炭资源优势的地区集中,二是上下游一体化程度提高。最具竞争优势和抗风险能力的将是煤炭、电力、电石、PVC上下游一体化的企业。目前,内蒙古电石年产能为800万t,占全国的40%左右,2009年产量为440多万吨,位居全国第一。内蒙古自治区政府已经明确表态,未来要淘汰50%的产能,内燃炉要在3~5年内被淘汰,要求发展全密闭炉,下游没有配套产业的单一电石企业将不予准入。面对这样的形势,电石行业势必会向大型化、集约化并靠近资源地域发展。电石生产企业在遵循电石行业准入条件的前提下,势必采用先进且适用的成熟技术,以循环经济、可持续发展的理念为基础,降低综合能耗,充分利用碎料和炉气,将企业做大做强。密闭电石炉由于具有产量大、节约投资、运行成本低等优点,成为电石生产的主流。可以预测,今后较长一段时期,电石炉向密闭型、大容量方向发展[1]。

内蒙古西部有多家具有发展煤电-电石-氯碱上下游一体化优势的企业集团,电石产业有得天独厚的发展优势,特别是资源优势明显,石灰石品位高、价格低,煤电丰富、价格低廉。

从节能减排来看,自2007年4月开始,国内大规模“节能减排”工作逐步展开,“执行差别电价和取消优惠电价”政策剑指高耗能行业,导致高耗能的电石成本抬升。“节能减排”将推动电石及下游PVC行业发生结构性变化并进一步推动电石和PVC行业在资源丰富和环保容量大的西部地区发展。

在参考内蒙古西部地区电石企业设备配置的基础上,就100万t/a电石项目的主要设备电石炉、石灰烧制窑和炭材干燥器进行简要的计算与选型。

1 电石炉

1.1 电石炉变压器

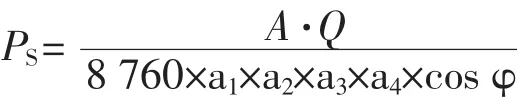

电石炉变压器总额定容量计算公式为:

式中:PS为变压器总额定容量,kVA;A为电炉生产能力,t/a;Q为单位标准电石所需的电能,kW·h/t;a1为定期检修时间系数(0.985);a2为中修时间系数(0.98);a3为大修时间系数(0.94);a4为设备容量利用系数(0.95);cosφ为功率因数,因变压器的容量而变化[2]。

电石年产量为100万t,电石炉功率因数为0.92,电耗取3 200 kW·h/t。代入容量计算公式可得:

根据国家发改委会同有关部门于2007年10月12日颁布实施的《电石行业准入条件(2007年修订)》,新建电石企业电石炉初始总容量必须达到100000 kVA及以上,其单台电石炉容量≥25000 kVA;新建电石生产装置必须采用密闭式电石炉,电石炉气须综合利用。本设计拟采用单台电石炉容量为40 500 kVA的大型密闭电石炉,考虑容量的富裕值,则选择14台40 500 kVA的密闭电石炉。每台电石炉选用容量为13 500 kVA的单相电石炉变压器3台。为减少电能输送产生线路损失,提高变压比和短路抗阻百分数,一次电压设计值取110 kV,即选用型号为HCDSPZ-13500/110电石炉变压器。

1.2 电石炉电极

电极设备是电石炉的重要设备之一,它既能把强大的电流导入电极端头,在炉内进行电弧燃烧而把电能转换成热能,又能延长电极寿命和电极的烧结速度,使电极连续不断地工作。因此,电极设备的选型直接影响电石的生产。

(1)电极直径

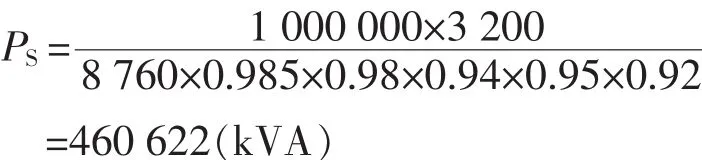

电极直径可按下式计算:

式中:D e为电极直径,mm;I2为变压器最大二次额定电流,A;I△为电极电流密度,40 500 kVA变压器对应值为7.0 A/cm2。计算得D e=1 380mm。根据生产经验,选为1 400mm。

(2)电极圆心圆

电极圆心圆与电极直径倍数为2.7倍较合理,电极圆心圆直径D c:

D c=2.7D e=2.7×1 400=3 780(mm)

根据生产经验,选为3 900mm。

(3)电极中心距

电极中心距计算公式:

LC=DC·cos30°

LC=3 900×cos30°=3 377.5(mm)。根据生产经验,选为3 400mm。

(4)电极间距

电极间距计算公式:

B=LC-D e=3 400-1 400=2 000(mm)

1.3 电石炉炉体

(1)炉体内径

炉体内径一般为电极圆心圆直径的2.25倍,则炉体内径为:

D=2.25D c=2.25×3 780=8 505(mm)

根据生产经验,选为8 500mm。

(2)炉膛深度系数:为2.3,则炉膛深度H为:

H=2.3×1 400=3 120(mm)

根据生产经验,选为3 200mm。

由上述计算结果进行电石炉选型,可选择锦州天晟重工有限公司40 500 kVA密闭电石炉。

2 石灰烧制窑

石灰窑按燃料分有混烧窑(即烧固体燃料,焦炭、焦粉、煤等)和气烧窑。气烧窑包括烧高炉煤气、焦炉煤气、电石尾气、发生炉煤气和天然气等。按窑形分,有竖窑、回转窑、套筒窑、西德维马斯特窑、麦尔兹窑(瑞士)、弗卡斯窑(意大利)等。

2.1 石灰烧制窑选型

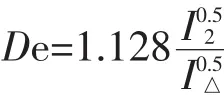

石灰烧制过程物料衡算见表1。

表1 石灰烧制过程物料衡算表

选用密闭电石炉,在生产每吨电石的同时排放400~450m3炉气,炉气中含有大量CO(70%~90%),其热值可达11 340 kJ/m3,温度在为500~800℃,含有大量显热。本设计采用气烧窑生产石灰,使用净化炉气为燃料。与竖窑相比,气烧石灰竖窑具有窑内气流量大、石灰活性高、室内温度均匀、温度易控制、对燃气选择要求不高等特点。

项目年运行时间为8 000 h,合格入炉生石灰为920 000 t/a,即石灰石处理量为115 t/h,则选择14台220 t/d双梁气烧竖窑,即1台电石炉配套1台石灰气烧窑可满足生产需求。

2.2 石灰烧制系统热量核算

(1)石灰生产的理论热耗

石灰的生产过程为石灰石(CaCO3)的分解过程,化学反应式为:

CaCO3→CaO+CO2-179.6 kJ

该反应过程是气固两相参与的吸热反应,每分解1mol的CaCO3需要179.6 kJ热量。进入烧制系统的石灰石量为1 811 600 t/a,则煅烧石灰石的理论耗热为3.26×1 012 kJ/a。

(2)燃料放热量

本项目净化炉气年产量为44 800×104m3,其热值可达11 340 kJ/m3,燃烧放热量为5.08×1 012 kJ/a。

(3)热量核算

石灰窑效率按70%计取,则炉气有效热为3.56×1 012 kJ/a,故本项目电石炉气完全满足石灰烧制窑燃料需求。

3 炭材干燥器

本设计选用焦炭为电石生产用炭材,外购焦炭必须干燥到含水量<1%,低含水率的炭材可以提高电石炉的操作指标,同时防止事故的发生。

3.1 炭材干燥器选型

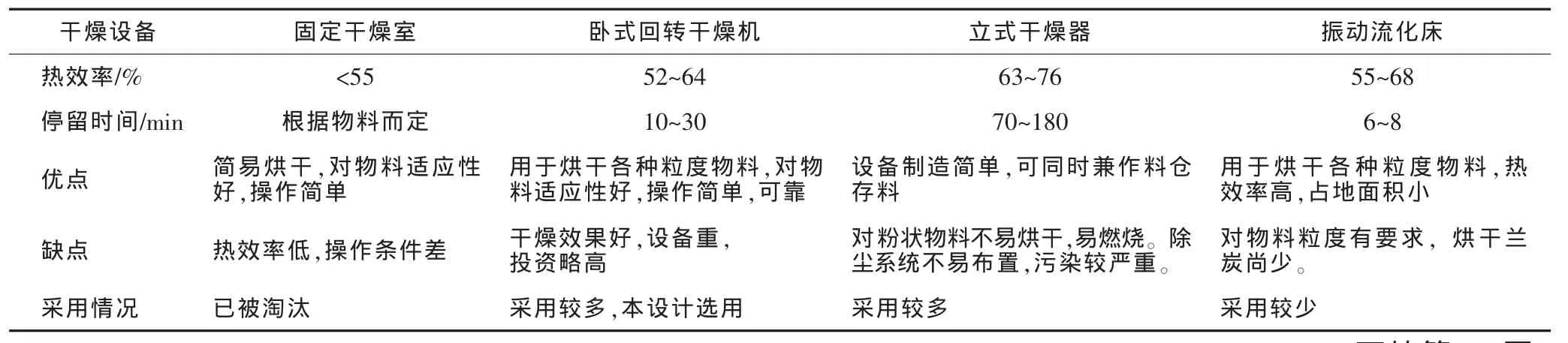

目前,国内干燥设备有简易干燥室、回转式干燥机、不同型式的立式干燥器及振动流化床干燥器等,大多数采用回转式干燥机或立式干燥器。卧式回转干燥筒干燥效果好,但投资较高;立式干燥器投资低,干燥效果差,容易发生燃烧,故推荐采用卧式回转干燥机。几种干燥设备的比较情况见表2。

3.2 卧式回转干燥器计算

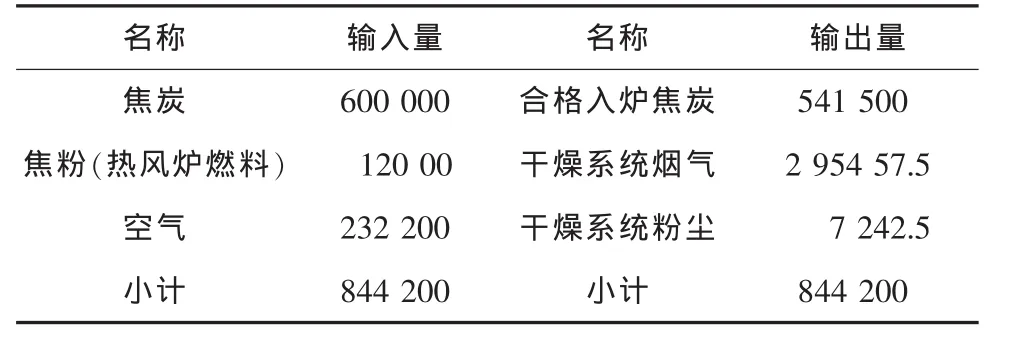

炭材干燥过程物料衡算结果见表3。

表2 干燥设备比较表

表3 炭材干燥过程物料衡算表

焦炭干燥前含水量w1为10%,干燥后含水量w2为1%。干燥前物料温度θ1=20℃,干燥后θ2=105℃,物性平均比热Cm=0.826 kJ/(kg·℃)。干燥前热风温度t1=600℃,干燥后t2=120℃。由上表3可知,焦炭湿物料量G=75 000 kg/h。

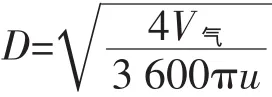

(1)干燥器直径计算

卧式回转干燥器直径计算公式[3]:

式中:D为干燥器直径,m;V气为干燥过程烟气量,m3/h;u为干燥器内气体流速,m/s。

根据物料衡算结果,焦炭干燥消耗空气量为232 200 t/a,折算成标况下的量为18 000万m3/a,即22 500m3/h。热烟气温度为600℃,烟气量V气为22 500×873.15/273.15=71 923.409(m3/h)。根据生产经验干燥气体流速取3.26m/s。将上述数据代入直径计算公式可得D=2.78m,圆整取值D=2.8m。

(2)干燥器长度计算

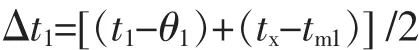

a.预热段气体和物料平均温度差Δt1

式中:tx为预热段结束烟道气温度,℃。由下列程式推出:

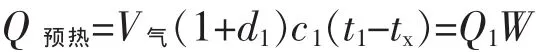

式中:W为干燥机蒸发水量,W=G(w1-w2)/(100-w2)=75 000×(10-1)/(100-1)=6 818.20 kg/h;Q1为蒸发1 kg水加热物料消耗的热量,Q1=Gcm(tm1-θ)/W,式中,tm1为干燥段进口处物料湿球温度,32.4℃;d1为热风进预热段前湿含量,计算得d1=0.035 9 kg/kg(干热风);c1为热风比热,0.91 kJ/(kg·℃)。

计算得,Q预热=Q1W=Gcm(tm1-θ)=75 000×0.826×(32.4-20)/6 818.20=768 180(kJ/h)

又因为Q预热=22500×(1+0.0359)×0.91×(600-tx),解得tx=563.38℃

则Δt1=Δt1=[(t1-θ1)+(tx-tm1)]/2=[(600-20)+(563.38-32.4)]/2=555.49(℃)

b.干燥机容积传热系数αV

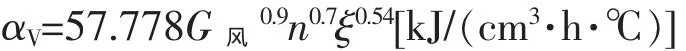

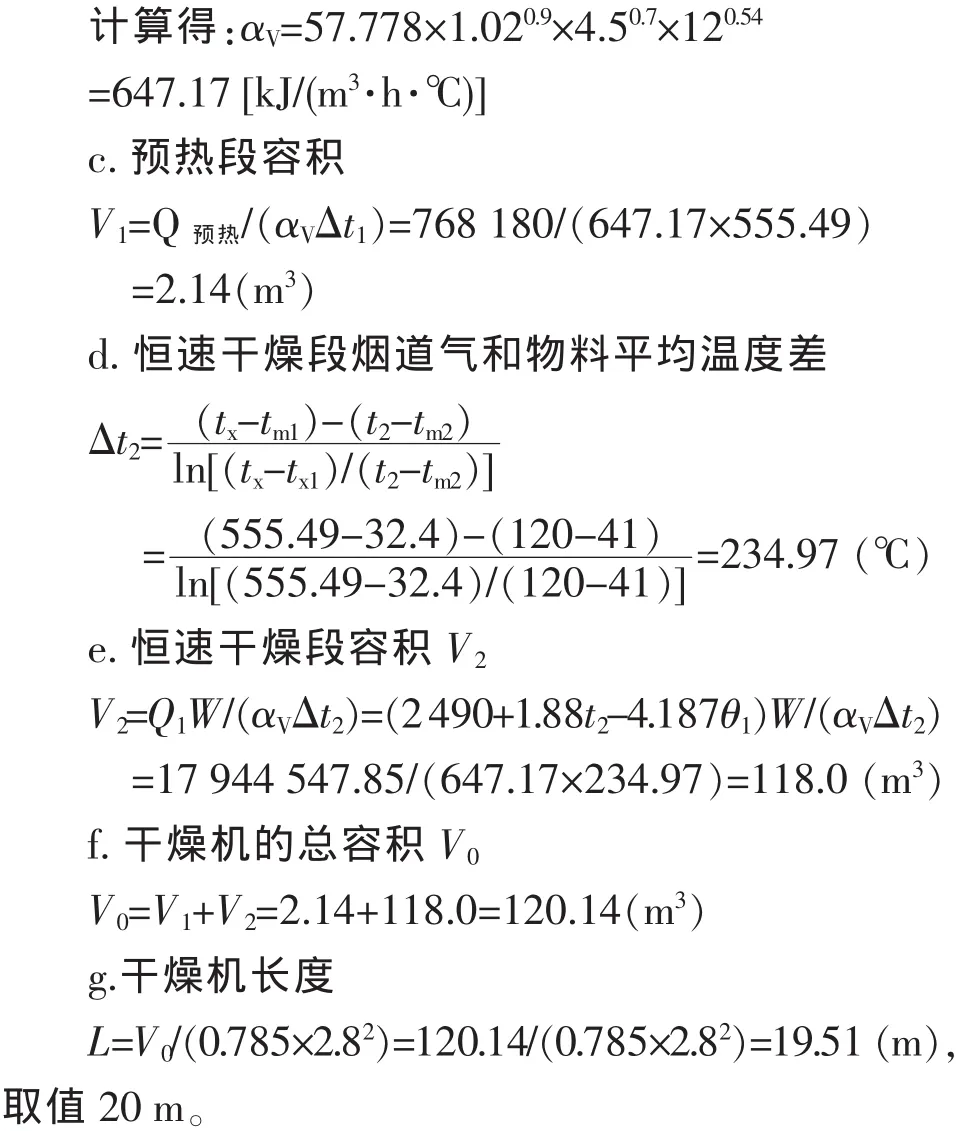

干燥机的容积传热系数表明干燥机在干燥过程中热量的传递和利用效率,容积传热系数可由公式计算,当干燥机截面的气体质量流量G风为0.6~1.8 kg/(m2·s)时,干燥机转速。

式中:G风为22 500/[0.785×(2.8)2×3600]=1.02 kg/(m2·s);n为筒体转速,本设计取4.5 r/min;ξ为填充系数,本设计取12%。

(3)干燥工序湿焦炭处理量为75 t/h,型号为GZTØ2.8×20m的卧式回转干燥机处理湿焦炭能力为12 t/h,则选择7台,即每2台电石炉配套1台焦炭干燥机。

4 结语

(1)经计算,100万t/a电石项目主要设备选型情况为,14台容量为40 500kVA密闭电石炉;14台220 t/a双梁竖气烧窑;7台型号为GZTØ2.8×20m的卧式回转干燥机。

(2)从电石生产热量分析可知,生产每吨电石副产炉气约400m3(热值约11723kJ/m3),相当于160 kg标煤,气烧石灰窑所需用的炉气与电石生产副产炉气量理论上基本平衡。炉气作为气烧石灰窑的燃料,既节能又消除了炉气的污染,且气烧石灰质量均匀,反应活性好,可使电炉电耗下降。

[1]张永春.电石生产工艺技术的改进和优化.内蒙古石油化工,2009,(12):109.

[2]熊谟远.电石生产及其深加工产品.北京:化学工业出版社,1989: 116~122.

[3]殷雷,过磷酸钙回转圆筒干燥机的工艺计算[J].硫磷设计与粉体工程,2005,(06):31~32,

[4]应美,梁庚煌,机械化运输工艺设计手册。北京:化学工业出版社,1998:362.

Calculation and type selection ofmain equipmentof calcium carbide project

ZHOU Jiu-long,JIREN Ta-bu

(ChemicalEngineering College,InnerMongolia University of Technology,Huhhot010051,China)

Calculating method ofmain parameters of the major equipment and equipment selection were introduced in calcium carbide project.The configuration ofmajor equipment for 1000 kt/a calcium carbide projectwas formed by 14 sets of closed calcium carbide furnacewith 40500 kVA capacity,14 setsof220 t/d double-beam gas-burning shaftkiln,and 7 setsofmodelGZTØ2.8×20m horizontal rotory dryer.

calcium carbide;equipmentcalculating;type selection

book=16,ebook=253

TQ051

B

1009-1785(2010)11-0016-03

2010-05-31