乳液法合成氯乙烯/乙烯基异丁醚共聚树脂

刘松涛

(上海氯碱化工股份有限公司,上海200241)

乳液法合成氯乙烯/乙烯基异丁醚共聚树脂

刘松涛

(上海氯碱化工股份有限公司,上海200241)

介绍了10L聚合釜乳液法氯乙烯/乙烯基异丁醚共聚树脂研制开发状况。讨论了pH值缓冲剂、聚合温度、引发体系、乳化剂等对合成氯醚树脂的影响规律。

氯乙烯;乙烯基异丁醚;乳液法共聚

氯乙烯(VCM)与乙烯基异丁醚(VIE)共聚树脂简称氯醚共聚树脂,是一种新型、优良的防腐涂料的基料。氯醚树脂具有优良的物理性能、无毒、耐酸碱盐等化工介质,腐蚀、浸泡性好,耐老化性优良[1、2],可用于高档船舶涂料、集装箱涂料和油墨。作为防腐涂料,其防腐能力是普通涂料的两三倍,也是取代氯化橡胶的新型树脂。与氯化橡胶相比,其涂层的柔韧性、耐热性、紫外光稳定性、耐碱性及抗粉化性方面均显示了优越性[3]。目前,国外仅有德国、美国、日本等少数发达国家制造,主要制造商是德国BASF公司,其牌号为Laroflex MP树脂。中国过去一直依赖进口,应用于高档油墨、防腐涂料制造行业,近几年国内才开始研制,并形成了一定的生产规模。

1 主要设备、仪器和原材料

试验所用设备和仪器为COF10/4-W型磁力偶合式10 L聚合釜(单层下压六叶斜桨);JW-1型柱塞式计量泵;2XZ-4型旋片式真空泵;NDJ-79型旋转黏度计;MASTERSIZER型激光粒径仪(英国)。

试验用原材料为氯乙烯(上海氯碱化工股份有限公司氯乙烯车间),乙烯基异丁醚(江阴汇通精细化工有限公司),引发剂CD266、CD168、CD167、CD169均由上海氯碱化工股份有限公司PPVC车间配置,碳酸氢铵(国药)。

2 聚合原理及工艺流程

氯乙烯与乙烯基异丁醚化学反应式:

工艺流程为:

3 试验结果与讨论

氯醚树脂可采用悬浮法、乳液法、微悬浮法等方法生产,一般采用乳液法生产[4],如德国BASF公司、杭州电化公司等均采用乳液法生产工艺技术。上海氯碱化工股份有限公司技术中心利用10 L聚合釜,采用乳液法工艺技术。

3.1 pH值缓冲剂用量对氯醚树脂合成的影响

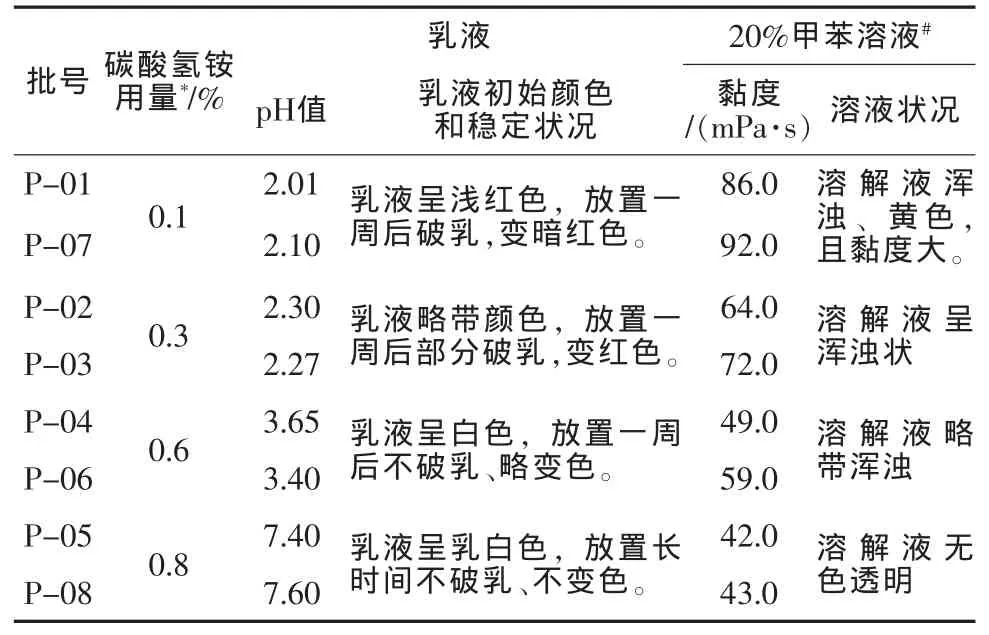

在氯乙烯乳液聚合过程中,由于各种因素而使聚氯乙烯链脱氯化氢,导致聚合体系pH值下降,趋向酸性。这就影响了氯醚树脂乳液聚合体系的稳定性,首先,乳液聚合所使用的乳化剂特别是阴离子型乳化体系只有在碱性条件下(pH值为8~10)才能充分发挥作用;其次,乙烯基异丁基醚在pH值<5.5的酸性环境中易水解。因此,氯醚树脂乳液聚合必须使用pH值缓冲剂控制聚合体系的pH值。聚氯乙烯生产中,多采用NaOH、NaHCO3、磷酸二氢钠、碳酸氢铵、氨水等作为pH值缓冲剂,但乳液聚合中若采用钠盐或NaOH作为pH值缓冲剂,用量不宜过大,因为钠离子和氯乙烯聚合过程中脱出的氯化氢反应,生成一种破乳沉淀剂——氯化钠,若pH值缓冲剂用量过大,极易破坏乳液体系的稳定性而破乳、粘釜[5]。氨水常作为氯乙烯乳液聚合的pH值缓冲剂,但在氯醚树脂合成中,生成的树脂乳液略带红色,且制得的树脂20%甲苯溶液呈暗褐色。因此,采用碳酸氢铵作为pH值缓冲剂,并对其使用量进行了探索试验,结果见表1。

由表1可以看出,随着pH值缓冲剂碳酸氢铵用量的增大,出料pH值增大,聚合试验所得氯醚树脂黏度减小,且乳液的稳定性变好;当碳酸氢铵用量比较低时,pH值调节效果不大,聚合体系呈酸性,致使聚合乳化体系不稳定和乙烯基异丁醚水解过多,树脂乳液容易破乳,树脂20%甲苯溶解液溶解性能差、呈浑浊状态;当碳酸氢铵用量为0.8%时,pH>7,聚合体系呈弱碱性,乙烯基异丁醚未水解,共聚物乳液稳定,树脂溶液黏度降低,说明共聚物中醚的组成明显增加。由此可见,采用碳酸氢铵用量为0.8%进行氯醚共聚较为合适。

表1 碳酸氢铵用量对氯醚树脂合成的影响

3.2 引发剂用量对氯醚树脂合成的影响

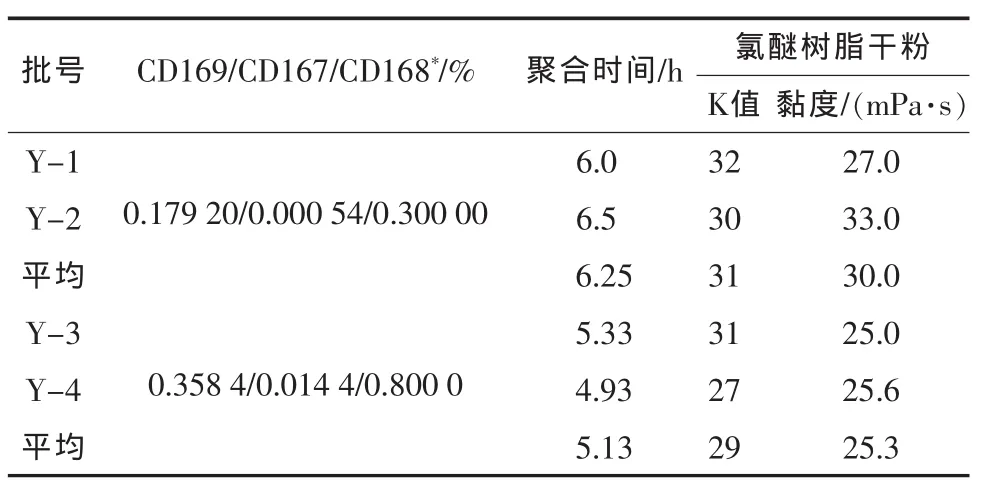

引发剂的种类和用量会直接影响产品的产量和质量,并影响聚合反应的速率。乳液聚合所使用的引发剂为水溶性引发剂,氧化还原引发体系是乳液聚合常用的引发体系之一,其组分之间进行氧化还原反应即可生成具有引发活性的自由基。CD168、CD167、CD169氧化还原引发体系是该公司混合法工艺生产聚氯乙烯糊树脂所用引发剂,原料易得、使用较熟悉。氯醚树脂聚合过程中,由于乙烯基异丁醚的加入,提高了链的终止速率,致使聚合体系中活性中心减少,因此,氯醚树脂聚合过程中所使用的引发剂量比氯乙烯均聚工艺要多。该类引发体系用量的调节试验结果见表2。

表2 引发剂用量对氯醚树脂合成的影响

由表2可以看出,随着引发剂用量的增大,共聚反应速率提高,聚合时间缩短,氯醚树脂K值减小,而树脂的黏度减小。考虑降低成本及工艺放大后反应速率控制等诸多因素,采用CD169、CD167、CD168的质量分数(%)为0.179 2、0.000 54、0.300 00制取氯醚树脂较为适宜。

3.3 乳化剂对氯醚树脂合成的影响

乳化剂属于表面活性剂,可以降低体系表面张力形成胶束,虽然它并不参加聚合反应,但是在乳液聚合过程中起着举足轻重的作用。乳化剂的种类和用量对胶乳粒径及分布、聚合物乳液稳定性、聚合反应速率、粘釜状况、甚至产品应用性能等均会产生重要影响,因此,选择乳化剂体系及用量是十分重要的。不同的聚合工艺方法乳化剂的种类、用量选择及加料方式不同。种子乳液聚合工艺一般流加十二烷基硫酸钠乳化剂;混合法工艺采用一次加入经十二烷基硫酸钠乳化熔融的十六十八醇,后加月桂酸等辅助乳化剂;还有采用阴离子乳化剂与非离子乳化剂的复合乳化体系;也有为减少乳化剂的残留、提高产品在涂料应用方面的性能,采用反应性乳化剂。该公司采用单一乳化剂——CD266,进行氯醚树脂的乳液共聚合成,乳化剂用量的影响结果见表3。

表3 乳化剂用量对氯醚树脂合成的影响

由表3可见,随着CD266用量的增加,反应过程中乳胶胶束增多,反应点多而加快了聚合反应进程,因此聚合时间缩短;且由于乳化剂用量增大,聚合体系稳定,乳液粒径变小,乳液体系稳定,粘釜变轻;稳定的乳液体系使氯乙烯和乙烯基异丁醚平稳共聚,制取的氯醚树脂K值下降,黏度降低。因此,制取氯醚树脂时可适当提高乳化剂用量,以提高聚合体系的稳定性,减少粘釜残留,降低生产操作难度。

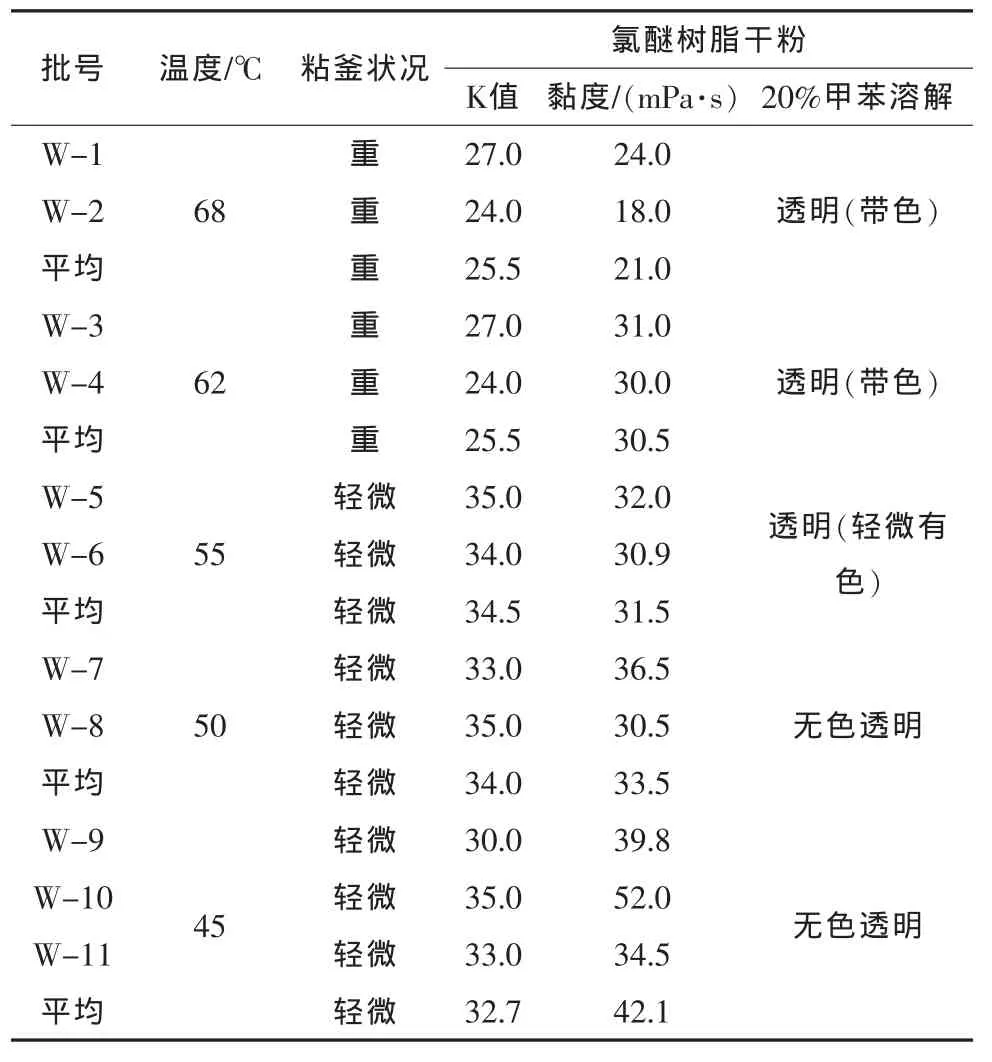

表4 聚合温度对氯醚树脂合成的影响

3.4 聚合温度对氯醚树脂合成的影响

聚合温度过低,氯乙烯、乙烯基异丁醚共聚反应不彻底,黏度过高;温度过高,对聚合设备要求高,生产操作难度加大,且粘釜残留多。表4为合成氯醚树脂选择聚合温度对比数据。

由表4可以看出,随着聚合温度的降低,聚合所得氯醚树脂K值逐渐增大,黏度呈提高趋势,用甲苯溶解氯醚树脂所得溶液由有色逐渐变为无色;同时粘釜越来越轻。因此,制取氯醚树脂可采用45~55℃的聚合温度。

4 结论

利用10 L聚合釜,使用0.8%碳酸氢铵用量、CD169/CD168/CD169还原-氧化引发体系、1.4% CD266乳化剂用量,采用45~55℃的聚合温度乳液法合成氯醚树脂,制取的氯醚树脂乳液呈乳白色、稳定性好,聚合釜无残留粘釜物,氯醚树脂干粉20%甲苯溶液黏度低且无色透明。

[1]张涛,杨德斌.氯醚树脂耐腐蚀导电涂料的研制.涂料工业,2005,35(5):28-29.

[2]马兴,李翠英.氯醚树脂系列防腐涂料的研制.涂料工业,2003,33(10):22-23.

[3]罗文.取代氯化橡胶的新型树脂.中国涂料,1997,(2):43-45.

[4]唐志虎等.氯乙烯/异丁基乙烯基醚乳液共聚物的合成.化学反应工程与工艺,2005,21(1):81-84.

[5]邴渭林,黄志明.聚氯乙烯工艺技术.北京:化学工业出版社,2007,406.

Synthesisof chlorethyleneand vinyl isobutylether copolymer resin by emulsionmethod

LIUSong-tao

(ShanghaiChlor-alkaliChemicalCo.,Ltd.,Shanghai200241,China)

The developed of chloroethylene and vinyl isobutylether copolymer resin by emulsionmethod in 10L polymerizerwas introduced.Impactofvarious factorson the resinwas discussed,including pH buffer, polymerization temperature,initiation system and emulsifier.

chloroethylene;vinyl isobutylether;emulsionmethod copolymerization

book=5,ebook=278

TQ222.4+23

B

1009-1785(2010)11-0009-03

2010-07-05