电火花线切割加工中非电参数对工艺指标的影响

王姗珊

(长春职业技术学院,吉林 长春 130033)

在如今的制造行业,电火花加工作为一种特种精密加工技术,近年来得到了迅速的发展。尤其是线切割加工技术的提高更是迅猛,电火花线切割加工90%用于模具加工中,所以精度要求相当高。从电加工的技术角度来说,虽然影响工艺指标的因素很多,并且互相关联,不过最重要的还是在于它的工艺技术和技巧,只有工艺合理,才能高效率地加工出质量好的工件。因为脉冲电源的电参数调整是加工精度和表面粗糙度的重要标志,所以很多人忽略了非电参数对加工工艺指标的重要影响,以下我们就来分析一下非电参数对电火花线切割加工的影响规律。

1 电极丝

1.1 电极丝的种类

线切割技术的发展,离不开电极丝技术的同步发展。因为线切割机的切割效率和切割质量与电极丝的性能紧密相关,而电极丝技术的突破往往会导致线切割机设计的革新。

有人提出“不同的加工,采用不同的电极丝”这一理念,确实比较合理,因为现在的线切割加工有着比过去更多的变化,从加工材料、切割速度、轮廓精度、表面质量到工厂的运行模式等等。而对于这些相互起作用的变数来说,只有选择合适的电极丝才能使工厂对加工效率、加工成本和加工质量整体进行优化。

目前电火花线切割加工使用的电极丝材料有钼丝、钨丝、钨钼合金丝、黄铜丝、铜钨丝等。在欧美和日本等发达国家,以镀锌电极丝为主的高性能电极丝正在逐渐取代放电性能受到很大局限的黄铜丝,因为它的切割速度较之采用黄铜丝有30%~50%的显著提升。

采用钨丝加工时,加工速度比较高,但是在放电后丝质易变脆,容易断丝,所以实际应用不是很多,但是慢走丝在加工要求不是很高的时候可以使用。相对钨丝,钼丝熔点低,抗拉强度低,但是韧性比较好,在骤冷骤热的恶劣环境中不容易断丝。而钨钼合金丝整合了前两种钨丝和钼丝的特性,故加工效果比较好,使用寿命比较高。对于铜钨丝虽然加工效果好,但是抗拉强度差,并且成本较高,所以应用也不是很多。黄铜丝做电极丝时加工速度高并且稳定性好,但是损耗很大。

不过综合考量之后,目前市场上快走丝线切割加工中广泛使用钼丝作为电极丝,而慢走丝线切割加工中广泛使用直径为0.1mm的黄铜丝作为电极丝。

1.2 电极丝的直径

电极丝的直径是根据加工要求和工艺条件选取的。以钼丝为例丝径0.06mm 最小拉断力在2-3N,丝径0.22mm 最小拉断力22-25N。也就是说电极丝直径达,抗拉强度大,承受电流大,能采用较强的电规准进行加工,提高加工速度。所以在加工要求允许的情况下,可选用直径大点的电极丝。

电极丝直径大,切缝就宽,放电产物排除条件显然就会好,加工过程稳定。不过电极丝粗,同时带来的问题是很难教工内尖角工件,加工精度会降低,同时切缝过宽速度也会下降。

电极丝直径小,很明显抗拉强度低,容易断丝,放电产物排除条件差,加工的稳定性不易保证,速度同样也提不上来。不过精度却会有所提高。

1.3 走丝速度

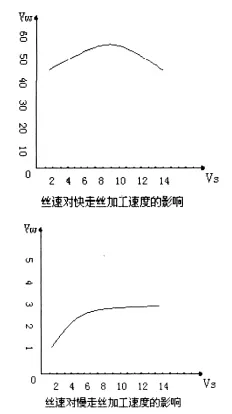

对于电火花线切割机床,丝速对加工速度的影响之于快走丝和慢走丝虽然都是越快越快的,但是在一定程度以后却是不同的。如果用曲线说明如下图[1]。

对于快走丝在一定的加工条件下,随着丝速的增大加工速度提高,但是实践证明,当丝速由1.4m/s 上升到7-9m/s时,走丝速度对加工速度影响很大,若继续增加丝速,切割速度反而会出现一个下降,这是因为排屑条件虽然改变,蚀除作用基本不变了,可是储丝筒一次排丝的运转时间减少,一定时间内换向次数明显多了,这就意味着非加工时间增大,所以加工速度反而会慢下来。

而对于慢走丝提高电极丝走丝速度,工作也容易被带入放电间隙,所以会提高速度,但当丝速达到某一值时,加工速度就会趋向稳定。这是慢走丝这种加工方式本身的特点决定的,它因为平稳均匀才能得到良好的精度和粗糙度。

1.4 换向及张力

进行过线切割加工的人都会有印象,快走丝下来的工件,表面会有一层黑色的黏着物,并且极不易清洗,通常我们用煤油擦拭才会露出材质本身。当然这是因为放电腐蚀的产物,不过擦拭之后通常会有波纹,这是因为储丝筒的换向导致的。因为电极丝做往复运动,所以当电极丝较短,储丝筒换向周期较短或者切割件比较厚的时候,如火脉冲间隔进给速度等参数配合不当,切割表面就会出现条纹。

电极丝的张力对工艺指标影响也是很大,如果电极丝张力太小,放电产生的力和冲液产生的力易使电极丝晃动,而影响工件质量,如产生鼓形,线纹,拐角塌角等,也容易引发加工短路。如果电极丝张力太大,放电腐蚀电极丝易使其变小变脆,就容易产生断丝了。

2 工作液

线切割工作液使用性能的优劣不仅仅影响到人们可以直观感觉到的加工工艺指标,如切割速度、表面质量、表面均匀性等而且还影响到其他的诸多因素,包括加工稳定性,电极丝寿命等。

电加工的工作液区别于其它加工方式的工作液很明显的一点就是它除了有冷却排屑的作用外,还有介电的作用。煤油,水,乳化剂等都能作为快走丝的工作液,而慢走丝多用去离子水。工作液的注入方式和注入方向对线切割加工精度有较大的影响。

目前快走丝用的注入方式基本是喷入式[2]。因为喷入式注入的工作液流动速度会更快,加工比较稳定。但是因为会随着工作液带入空气,两种介质的介电常数又不同,所以难免会影响加工精度。而慢走丝用的就是浸泡式和喷入式复合的方式注入。所以慢走丝的加工精度更高。

利用快走丝加工时,有时会发现加工的工件有斜度,这也是因为工作液注入的时候在工件上方和下方不一样,入口处比较纯净,而出口处杂志比较多,并且随着工件厚度的增大斜度也会增大。

性能良好的工作液因为冷却和排屑性能良好,切割速度快,当然就比较容易变黑,但变黑的工作液并不一定就到了使用寿命了,因此以工作液的颜色作为使用寿命的判据是不准确的。快走丝线切割机床的工作液装置一般都没有净化设施,工作液使用时间不能太长;慢走丝线切割由于多用去离子水,所以应定期更换离子交换树脂,不然都会影响速度和精度。实践证明清洗性好的工作液在切割过程中会吐出大量的黑沫,在这种情况下,加工工件表面的均匀性较好。在工作液中增加浓度、加大脉间、加入适量的电解质或清洗剂从而通过切缝的增宽、洗涤性能的增加以改善切缝中的介质均匀情况均有助于减弱或消除切割表面换向条纹,提高表面精度。

3 工件

3.1 工件材质

在加工时,如果工艺条件大体一致,那么工件的材料也会对工艺指标产生影响,因为材料的物理特性和化学特性都不同,所以加工出来的效果肯定不能相同。脉冲放电能量在两机上的分配传导和转换都不同。在单个脉冲放电能量相同情况下,用铜丝加工硬质合金比较工钢件产生的放电痕迹小,速度低,表面粗糙度好,同时电极丝损耗大。线切割在加工铜件过程中比较稳定,速度也较快。而对于硬质合金等高硬度高脆性的材料,稳定性和速度都比铜件低,各种钢件在加工时更是不稳定,速度更慢。

3.2 工件厚度

工件的厚度对加工速度也有较大的影响,在一定的工艺条件下,加工速度将随工件厚度的变化而变化,一般都有一个对应最大加工速度的工件厚度。电火花通道压力对电极丝抖动的抑制作用也与厚度有关,工件材料薄时,加工稳定性好,速度快,但是若太薄,电极丝则容易抖动,影响精度。工件材料厚时,工作液难以进入,加工稳定性差,容易短路。

总结以上,通过分析可以看出,非电参数对于加工工艺指标影响还是很大的,当然,除了本文列举的电极丝,工作液,工件因素外,还有进给速度也是影响工艺指标的非电参数,但是进给速度可以通过对于脉冲宽度等电参数的调节而调节,所以本文就不予讨论了,“欲工其效,先利其器”。在制造业里层出不穷的新设备、新工具和新材料带来的是更好的加工效果和更高的加工效率,同时也意味着更好的经济效益,然而对于已知设备技术的精进也是不可或缺的因素。所以为了保证电火花线切割加工中的工艺指标,非电参数的考量必须提上日程。

[1]周旭光.[M].西安:西安电子科技大学出版社,2004.

[2]刘志东 王振兴 李建军 程国柱.基于复合工作液的低速运丝电火花线切割喷液极间流场研究[J].电加工与模具,2009,(4):52-55.