烟支质量参数化控制研究

耿彪

(安徽中烟工业公司合肥卷烟厂,安徽 合肥 230000)

1 前言

卷烟卷制技术国内外一直在研究和运用,从卷烟机的机型发展的过程来看,卷烟设备的结构在不断的优化,产品的卷制质量在随之提高。随着卷烟加工技术的进步和消费者对卷烟产品质量、内在品质要求在不断提高,产品质量的稳定和加工过程的稳定是工艺加工的重点。因此在设备结构日趋科学、合理的情况下,部分企业已经开始转移了目光,重点研究卷制工艺控制参数的合理性和适宜性,以更稳定地提高卷制加工过程的稳定性。[3]

在卷烟卷制过程中,不同质量的烟丝、不同班次之间以及不同机台在卷制同一牌名卷烟时,卷制质量的稳定性存在较大的差异。烟支的质量与烟支的吸阻、硬度、感官质量和烟支的烟气烟碱等指标有密切的关系。它的稳定性影响着烟支外观质量和内在质量,是衡量卷烟质量的重要标准。在卷制过程中,烟支质量是较难控制的质量指标。为了保证卷制质量的稳定,本文拟选择运行稳定的卷接设备,运用均匀试验设计方法寻找各参数间的回归关系,优化参数,使烟支质量标准偏差稳定控制在工艺规范规定的范围内。

2 材料与方法

2.1 材料与仪器

某卷烟厂:ZJ17 卷接机组(常德烟机厂);QTM0835U7 卷烟综合测试台;CJ301 烟丝振动分选筛(郑州烟草研究院)以及YP102N 电子天平(上海精科)等。

2.2 方法

2.2.1 确定试验参数

根据参数的作用对卷接机组的参数进行梳理分类。

2.2.1.1 设备参数:校准调整、校准斜率、起动位置、切口距离、偏差超限停机、扫描器、噪音补偿、目标速度、停止针辊时机器速度、废品门烟条、取样门烟条、控制阀值、平整盘滞后等。

2.2.1.2 质量检测参数:废品功能低限、废品功能高限、软点限度、硬点限度、轻烟端限度、最大废品率、松头绝对门坎、漏气绝对门坎等。

2.2.1.3 工艺参数:目标质量、针辊回丝量、VE 吸丝压力、VE 吸丝风速、烟支长度、烙铁一温度、烙铁二温度、搓板温度、水松纸温度等。

综合分析卷接机组参数对烟支质量的影响程度,最终确定试验参数为:针辊回丝量与VE吸丝压力(简称回丝量与吸丝负压)

2.2.2 选择稳定运行的设备

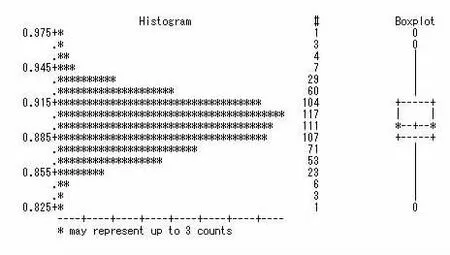

因为烟支卷制的结果指标是设备运行状况的直接表现,所以我们在调查的基础上,选择4#卷接机组,在不同时间段、不同班次以50支组质量分别取样,用同一台QTM检测台检测烟支质量标准偏差,共700 个数据。数据统计分析如下[4]:

图1 烟支质量标准偏差分析

从上图可以看出,取样的14 组700 支A 牌号烟支中,其质量标准偏差呈现正态分布,仅有2 支烟支的质量超出工艺标准(0.890 ±0.07)g 的要求,说明该设备运行稳定。

2.2.3 确定卷接机回丝量的选择范围(以A牌号为例)。

在4#卷接机组质量控制系统稳定运行的状态下,关闭其质量控制系统,固定吸丝负压,测试时为80bar,选取40%、35%、29%、22%、18%几个回丝量,(回丝量为40%时,回丝振槽出现轻度堵丝现象),当回丝量下调至22%时,烟支质量超出工艺标准要求的范围,空头烟支开始增多。

在调节过程中,连续取样,采用20 支组质量检测模式,用0.01g 分度的天平检测烟支质量。结果见表1:

?

根据烟支质量变化情况,为了减少试验成本,不对生产造成不利影响,确定回丝量的试验范围选择为38%、36%、35%、34%、32%。

2.2.4 确定卷接机吸丝负压的选择范围(以A 牌号为例)

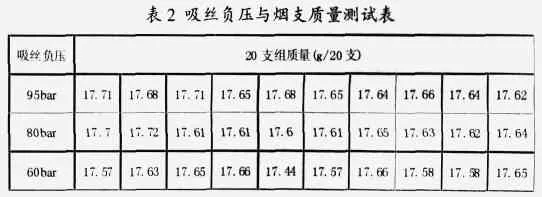

在4#卷接机组质量控制系统稳定运行的状态下,关闭其质量控制系统,固定回丝量,测试时为 30%,选取 90bar、80bar、60bar 三个吸丝负压。

在调节过程中,连续取样,采用20 支组质量检测模式,用0.01g 分度的天平检测烟支质量。结果见表2:

?

根据烟支质量变化情况,为了减少试验成本,不对生产造成不利影响,确定吸丝负压的试验范围选择为 95bar、90bar、85bar、80bar、70bar。

2.2.5 运用均匀设计方法进行组合试验[1]

在确定了回丝量和吸丝负压的选择范围后,运用均匀试验设计法进行参数组合试验(以A 牌号为例),方案如表3、表4:

?

选择4#卷接机组,在不同时间段、不同班次以30 支组质量分别取样,每一个试验号取样8 组,用同一台QTM 检测台检测烟支质量标准偏差,每个实验号取8 组样品测试结果的平均值。试验结果如表5:

?

3 结果与分析

3.1 回归分析与结果[1]

-------试验基本信息 -------

指标 名称:烟支质量标准偏差单位:mg

因素1 名称:回丝量单位:%

因素2 名称:吸丝负压单位:bar

-------多元回归分析 -------

回归分析采用后退法,显著性水平α=0.05

拟建立回归方程:

Y=b(0)+b(1)*X(1)+b(2)*X(2)

回归系数 b(i):

b(0)=40.8 b(1)=-0.671 b(2)=3.48e-2

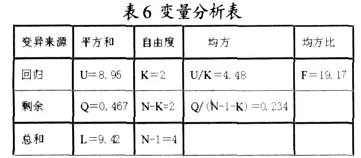

回归方程显著性检验(如表6):

?

样本容量N=5,显著性水平α=0.05,检验值Ft=19.17,临界值 F(0.05,2,2)=19.00,Ft>F(0.05,2,2),回归方程显著。

------------回归分析结束 -------------

由以上分析结果可以得出拟建立回归方程:烟支质量标准偏差=40.8-0.671 ×回丝量+0.0348 ×吸丝负压,从分析结果可以看出,回丝量与吸丝负压与试验结果呈负相关,其中回丝量对试验结果影响较大。

3.2 效果验证

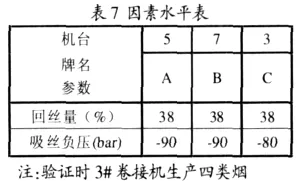

设烟支质量标准偏差=0.018g,运用回归方程“烟支质量标准偏差=40.8-0.671 ×回丝量+0.0348×吸丝负压”,推导出的回丝量与吸丝负压理论值见表7。

结合烟丝结构情况(一类烟的整丝率平均在82%左右,四类烟的整丝率平均在76%左右),分别在5#、7#、3#卷接机组上验证。

注:验证时3#卷接机生产四类烟

在不同时间段、不同班次以30 支组质量分别取样,每一机台取样8 组,用同一台QTM 检测台检测烟支质量标准偏差,在每个机台取8组样品测试结果的平均值。检测结果如表8:

从检测结果可以得出,在卷接机组运行状态稳定的情况下,烟支质量标准偏差的检测值与由试验得来的回归方程计算值基本符合,验证机台的烟支质量标准偏差稳定控制在0.023g以内。[2]

4 结语

?

在卷接设备运行稳定的情况下,运用均匀试验设计方法对卷接机组的参数进行优化设计,可以使烟支质量标准偏差稳定控制在工艺规范规定的0.023g 范围内,有利于提高和稳定卷烟产品的内在和外在质量。

[1]方开泰.均匀设计与均匀设计表[M].北京:科学出版社,1994.

[2]国家烟草专卖局.卷烟工艺规范[M].北京:中国文献出版社,2003.

[3]孙东亮,米强,胡建军.卷烟卷制质量的稳定性研究[J].烟草科技,2007(4):9-12.

[4]陆志波.汪毅.SPSS10 在实验数据分析中的应用.环境技术,2003(3):37~41.