油气回收技术在铁路装车过程中的应用*

蒋伟宁,刘拉果,尹英焕

(中国寰球工程公司辽宁分公司,辽宁 抚顺 113006)

油气回收技术在铁路装车过程中的应用*

蒋伟宁,刘拉果,尹英焕

(中国寰球工程公司辽宁分公司,辽宁 抚顺 113006)

轻质油品在装车(船)、储存、运输、等过程中存在着挥发损耗,挥发的油气受到装载、储存方式、运输工具、气温等因素的影响。介绍了直接冷凝法、吸附法、吸收法、膜分离法等4种油气回收的方法,阐述了油气回收技术在铁路装车过程中的应用。

油气回收;油气挥发;铁路装车;回收效率

目前在石油、石化等领域中,因汽油等轻质类油品在生产、储存、运输、销售、使用过程中不能实现全密闭式的储存和装卸,非常容易挥发而产生严重的损耗。油品的挥发,一方面降低了油品的质量,给生产带来安全隐患;另一方面在污染大气的同时,还带来了不可挽回的经济损失,造成了巨大的能源浪费。据统计2001年全国汽油产量4 100万t,石脑油产量1 178万t,2001年全年至少损失汽油13.53万t,石脑油1.3万t,损耗总量达到原油加工量的0.3%~0.45%。可见在油品的中转过程中因挥发损耗浪费了巨大的能源,在当今能源日益紧张的形势下,如果能够有效地减少油品的挥发损耗,其节能意义十分明显。

油品挥发损耗带来了一系列危害,从20世纪60年代起,发达工业国家就将油气回收处理作为降低油品挥发损耗及防止油气污染的重点技术加以研究推广,并对油气排放标准加以立法来严格控制油气排放浓度。日本、美国在20世纪60、70年代就已成功研制出了油气回收装置,形成了成套的活性炭吸附法、贫油吸收法、冷凝法油气回收装置。德国也在近年推出了使用膜分离技术的油气回收成套装置,使油气回收技术得到了进一步发展。目前发达工业国家的炼油厂、油品码头、油库、加油站等普遍都采用了油气回收设施,这些设施既保护了环境,也取得了良好的经济效益,我国从20世纪80年代起开始了这方面的研究开发及设备引进[1-2]。

1 油气回收方法

现阶段国内外用来回收油气的方法大致可分为4种:(1)直接冷凝法;(2)吸附法;(3)吸收法;(4)膜分离法。

1.1 直接冷凝法

直接冷凝法是利用制冷剂通过热交换器对油气进行冷凝并采用多级连续冷却方式降低挥发油气的温度,使油气中的油品成分凝聚为液体,而排出洁净空气的一种回收方法。油气经过预冷器温度降到4℃左右,油气中的大部分水汽凝结为水排出,油气进入二级冷却器冷却到约-40℃左右,再进入三级冷却器冷却到约-110℃以下,经过一、二级冷却可以使大部分挥发性有机化合物冷凝成为液体回收,排放的油气浓度能够达到环保标准要求。冷凝法回收装置的冷凝温度一般按预冷、机械制冷、液氮制冷步骤来实现,具有安全性好、油气回收率高、符合环保要求、设备成套装配、安装简单、运行过程自动化、使用维护简便、投资回收期短等特点,但如果要求排放的油气浓度更低,则需要对油气进行更高级的冷却,所需要的能耗也随之增高。

1.2 吸附法

吸附法利用吸附介质(孔隙率较大的物质)与油气分子的亲合作用吸附油气分子,不吸附空气,从而达到油气回收的目的。现使用较多的吸附介质是活性炭,主要是利用活性碳吸附油气,实现与空气的分离,吸附法油气回收装置一般包括变压吸附单元(分离罐)和吸收塔。油气收集装置收集到的油气首先进入变压吸附单元进行油气的吸附,其中绝大部分轻烃被吸附在活性碳的微孔中,当达到一定的饱和度时该吸附罐自动转入真空解吸状态进行脱附,脱附的油气进入吸收塔被吸收液吸收。吸附法回收效率高,但装置占地面积相对较大,吸附塔要进行频繁的吸附-脱附自动循环切换,操作频繁,而且活性炭寿命短,所以操作维护起来比较困难,另外活性炭废料很难处理,容易造成二次污染。

1.3 吸收法

首先利用油气中的空气和纯油气在吸收剂中溶解度不同的特性,利用轻组分的汽油(或废油)、煤油系溶剂、轻柴油、特制有机溶剂等易吸收油气的吸收液吸收油气中的纯油气,实现油气中纯油气与空气的分离;油气至下而上通过吸收塔,与由吸收塔内上端的喷洒器洒下来的吸收液逆向接触,此时大部分油气被吸收液吸收,吸收有油气的吸收液洒落到塔底,当落到塔底的吸收液达到一定高度时,在浮力阀的控制下吸收液被输送到解吸塔内上方喷洒器处并向下喷出,经真空解吸作用后吸收液落到塔底,解吸后的吸收液被循环泵输送走,实现吸收液再生循环使用;从吸收液中解吸出的纯油气可由真空泵抽送到第一级或上一级回收装置的进气口进行循环回收,吸收法的处理效果受吸收剂的影响很大,而且通常吸收法的回收率很难达到90%以上,吸收法还有占地面积大、不利于间歇操作的缺点;随着环保要求的提高,自20世纪90年代以来已逐渐由其它方法所取代。

1.4 膜分离法

膜分离法是利用膜的选择性(空气和轻烃组分渗透能力的不同,大分子的轻烃可穿透分离膜,而小分子的空气则不能)从而实现空气和轻烃组分的分离。实际操作过程是油气经压缩机加压后,进入吸收塔被吸收液吸收,其中大部分的油气被吸收,一部分不凝油气进入分离膜,油气分子首先被吸附并溶解于膜的高压侧表面,然后借助浓度梯度在膜中扩散,最后从膜的低压侧解吸出来,经膜分离净化后的空气排入大气。膜分离技术油气回收率可达99%以上。膜法油气回收装置占地面积小、操作简便、运行安全、投资回报率高,但膜分离设施前期投资较大,膜的使用寿命短,需要定期更换。

2 油气回收技术在铁路装车过程中的应用

在抚顺石化80万t/a乙烯工程公用工程和辅助设施项目化工液体铁路装卸站设计中,苯、甲苯、二甲苯、碳五火车装车和己烯-1火车卸车采用油气回收装置回收装卸车时挥发的油气(苯、甲苯和二甲苯装车时产生的油气通过管道进入油气回收装置处理,回收液输送至常压罐区污油罐,碳五和己烯-1装卸车时通过气相平衡管道与储罐相连,当需要排空管道内介质以及事故状态下排放可燃性气体时,因无法正常排入高压火炬系统,因此进入油气回收装置处理)。

2.1 油气回收方式选择

抚顺石化大乙烯项目铁路装卸站设计吸取了各方面的经验,并根据实际生产操作情况和装卸栈桥介质品种布置情况,5种介质不可能同时装卸车,经研究确定正常装车流量按700 m3/h,最大装车流量按1 000 m3/h考虑选择油气回收装置。因本项目回收介质品种较多,吸收剂不好选择而且吸收法占地空间较大、又受到现场用地条件的制约、从经济角度方面选用成品油品作为吸收剂损失较大。膜分离法虽然回收效率较高但由于前期投入资金较大,而且膜技术基本依靠进口,国产膜使有寿命较短,带来使用和维护方面的困难,因此将回收方式初步选择在吸附法和冷凝法之间,这两种工艺是油气回收工业领域被广泛证明其先进可靠性的工艺技术,它们具有操作成本低、回收效率高(易挥发有机化合物回收率都可达到95%以上的)、操作寿命长、撬装结构紧凑、占地面积小于吸收法等优点。

2.1.1 吸附法油气回收装置

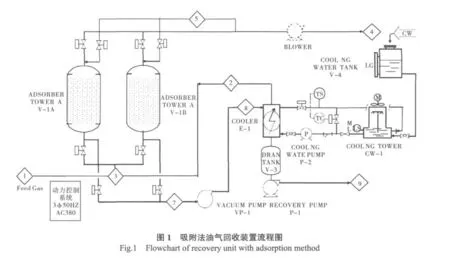

吸附法油气回收装置主要由吸附工序、解吸工序和回收工序3个工序组成,具体流程如图1所示。

(1)吸附工序

在铁路装车时产生的油气经密闭鹤管进入油气回收装置,通过压力传送器检测出油气的入口压力变化并启动油气回收装置运行。在油气进入装置之前,先要通过一个滤液罐以确保油气不携带液体进入吸附罐。油气进入吸附罐后,有机化合物成分将被硅胶活性炭所吸附分离。

(2)解吸工序

油气回收装置由二个活性炭吸附罐组成,并联安装,通过阀门与进气管道相连接。装置启动后,一个活性炭罐处于吸附工作状态,另一个活性炭罐处于解吸工作状态。当吸附罐内烃气达到饱和状态后,真空泵启动,吸附罐转入解吸状态,与此同时,解吸罐转入吸附状态,如此反复实现二个活性炭罐交替循环工作,以保证对连续进入装置的油气进行处理。

(3)回收工序

解吸罐中解吸出来的油气进入冷却器,经循环水冷却成液态后用回收泵管输至常压罐区污油储罐,未被液化的油气将再次进入活性炭吸附罐处理。

吸附法油气回收装置操作控制台和台式PC计算机系统安装在指定操作间内,用来监视并记录整个回收装置的运行状况,来实现对回收控制的全自动控制,并由1台PC机实时显示记录装置的运行状况,PC机会记录装置运行参数如:压力、流量、温度、液位等,从而确保装置运行的可靠性及安全性。

2.1.2 冷凝法油气回收装置

铁路装车时产生的挥发性油气通过密闭鹤管经过油气回收管道进入油气回收装置,具体流程如图2所示。

苯装车时挥发的油气进入到400 m3/h冷凝处理装置,设计温度为6℃左右,此时苯油气转化为液态苯排入到储液罐,分离后的空气排空;甲苯装车时挥发的油气进入到400 m3/h一级冷凝处理装置,设计温度为6℃,然后进入二级冷凝处理装置,设计温度为-95℃,此时的甲苯油气转化为液态的甲苯排入到储液罐,分离后的空气排空;二甲苯装车时挥发的油气进入到300m3/h冷凝处理装置,设计温度为-25℃,此时的二甲苯油气转化为液态的二甲苯排入到储液罐,分离后的空气排空。如果碳五和已烯-1所挥发的油气需要进入油气回收装置处理,而同时又有其它的油品装车时,可同时开启400 m3/h+300 m3/h(一级)+300 m3/h(二级)满负荷运行,最大处理量可达1 000 m3/h,将有机性挥发物由气态转化为液态排入储液罐,分离后的空气排空。如果在长时间的运行过程中其中的一套一级冷凝处理装置发生故障或维修保养,可将另外的冷凝处理装置通过PLC控制改变温度设定值,确保装置短时间内维持正常运行。油气回收装置主要配件选用德国比泽尔第三代双级制冷式压缩机,其散热采用风冷形式,无需冷却循环水,降低了设备的维护工作量,解决了冬季因循环水而结冰的问题,提高了设备的使用寿命,整个装置采用撬装形式,结构紧凑,占地面积小。

冷凝法油气回收装置的自动控制系统根据用户设定条件自动开、停、实现无人值守,系统控制包括电气执行器件、PLC可编程控制系统(可编程模块采用西门子组件)、图形化人机操作接口(HMI)等主要组件。控制部分包括防爆控制柜、防爆机组电控箱、PLC可视操作系统、各级冷凝温度显示仪表、各级制冷排气和回气压力显示仪表、报警声光显示等。系统设计有多种安全联锁保护功能,可实现系统运行过程中任何一个环节出现故障都可以实现安全保护,装置的运行状态及运行参数传送到控制室,控制室可显示实际的操作数据,操作数据可记录,并可由通讯接口进行远程诊断。所有的设定参数可通过授权密码进行调整。也可通过无线遥控装置开启设备。

2.2 油气回收方式对比分析

吸附法的优缺点:吸附法的最大优点是可以通过改变吸附和再生运行的工作条件来控制出口气体中油气的浓度,而且能耗较低,设备可实现自动运行信号反馈仪表操作间。缺点是设备投资较高、工艺相对复杂、虽然采用改进的活性碳+硅胶作为吸附材料,但三苯易使活性炭失活,失活后的活性炭存在二次污染处理问题。

冷凝法的优缺点:冷凝法油气回收技术已发展多年,相关技术也比较全面,回收处理设备的关键技术成熟、工艺简单、造价相对低廉、国产化率好、占地面积相对吸附法小,维护容易,安全性好,不存在二次污染问题并且采用了400m3/h+ 300 m3/h+300 m3/h油气回收方案,当装车量较大时可同时开启3套冷凝处理装置,装车量较小时只运行其中1套或2套,操作比较灵活,如果其中的一套冷凝处理装置发生故障,可将另外的冷凝处理装置通过PLC控制改变温度设定值,确保装车的正常运行并可以直观地看到油气回收的工艺流程。缺点是电消耗稍高。

3 结束语

选择什么样的油气回收方法,要根据储运规模,交通运输情况、当地气象情况、现有公用工程的情况,从设备投资、效益、操作、使用寿命等方面进行综合考虑来确定油气回收方法。

[1]李汉勇.油气回收技术[M].北京:化学工业出版社,2008.

[2]何龙辉.油气储运工程设计[Z].洛阳:中国石化集团公司储运设计技术中心站,2004.

Application of Oil-vapor Recovery Technology in Railway Loading Process

JIANG Wei-ning,LIU La-guo,YIN Ying-huan

(China Huanqiu Contracting&Engineering Corporation Liaoning Branch Company,Liaoning Fushun 113006,China)

Volatilization loss of light oil often happens during loading,storage,transportation and so on.The amount of volatilization is affected by loading method,storage method,transportation tools and temperature.In this paper,oil-vapor recovery technology including direct condensation method,adsorption method,absorption spectrometry and membrane separation method was introduced.Application of oil-vapor recovery technology in railway loading process was mainly discussed.

Oil-Vapor Recovery;Oil Vapor Volatilization;Railway Loading;Recovery Efficiency

TE 992

A

1671-0460(2010)01-0045-04

2009-10-13

蒋伟宁,助理工程师,2005年毕业于东北大学电子信息专业,现从事油气储运设计工作。电话:0413-7593986。