新桥硫铁矿凿岩爆破参数优化研究*

何姣云,张电吉,任高峰,陈先锋

(1.湖北水利水电职业技术学院,湖北武汉 430202;2.武汉工程大学,湖北武汉 430074;3.武汉理工大学,湖北武汉 430070)

新桥硫铁矿凿岩爆破参数优化研究*

何姣云1,张电吉2,任高峰3,陈先锋3

(1.湖北水利水电职业技术学院,湖北武汉 430202;2.武汉工程大学,湖北武汉 430074;3.武汉理工大学,湖北武汉 430070)

本文通过数值模拟并利用室内模型试验研究,对新桥硫铁矿水平分层充填采矿爆破孔网参数的进行优化,确定合理的微差延期时间为 25~50ms,梅花形布孔等爆破参数。认为目前在 -270m中段 E25采场二分层生产爆破的孔间距过小,造成矿岩爆破的平均炸药单耗过大。通过数值模拟及试验给出的建议平均炸药单耗比现用的降低了近 50%,且孔间距比原来增大,使得钻孔工作量大大降低,极大地降低了生产成本。

凿岩爆破;参数优化;数值模拟

1 概述

新桥硫铁矿是以硫为主,伴生铜、铁、铅、金、银、锌等多种金属元素的大型化学矿山。已探明矿石储量 1.75亿 t,其中硫铁矿矿石8711万 t,铁矿石2400万 t,铜金属 50万 t,铅锌金属 4万 t,还有一小部分金银等贵金属矿石[1]。

目前新桥矿坑下开采采用了上向水平分层充填采矿法,采取矿房矿柱交替布置,即先采矿柱,矿柱回采完毕后,胶结充填形成人工矿柱,在人工矿柱的保护下,再回采矿房[2]。坑下整体采用凿岩台车、铲运机等无轨设备配套开采。在井下生产爆破工作中,凿岩爆破参数的合理与否,直接影响矿岩的爆破效果。不合理的爆破参数往往会造成悬顶、采场留顶、隔墙、大块现象,甚至出现个别炮孔盲炮,不利于炸药能量的充分利用;有时还会引起相临炮孔破坏,影响铲运机挖矿及下一次的装药爆破工序的工作,降低生产效率;有时还会影响矿石的回收与贫化指标。

凿岩爆破参数包括最小抵抗线、炸药单耗、炮孔直径、炮孔深度、孔间距、炮孔密集系数、装药结构等。以上这些爆破参数及其他孔网参数是相互关联的,并且与所用采矿方法及矿岩的物理力学性质有密切联系。爆破参数的合理优化,可充分发挥采掘设备的潜力,有利于提高爆破效果和质量,有利于后续采矿工序的顺利进行,并可大大降低采矿生产成本。本文采用有限元分析软件ANSYS/LS-DY NA,运用数值分析与室内模型相结合的方法,对新桥矿业公司井下上向水平分层充填采矿爆破孔网参数进行了优化研究。

2 目前凿岩爆破参数及存在的主要问题

新桥公司经过多年的生产实践,采用如下采场爆破技术及参数:

(1)为控制顶板安全,每排炮孔呈大拱形布置;(2)采场最大空顶高度 6.0~6.5m,每次充填高度3.5~4.0m,工作空间高度 2.5~3.0m,每次回采高度 4.0m。凿岩时首先挑一层顶,然后钻凿倾斜炮孔(倾角 40~50°),爆破后再采用水平炮孔压顶;(3)炮孔交错布置,排距和孔间距均为 0.5~0.8m;(4)使用铵油炸药,药卷直径 32mm,药卷长度 200mm,装药密度 0.95 g/cm3,每卷质量 152.8g,近似相当于炸药 150g;(5)孔内连续装药,装药系数 (装药长度与炮孔长度之比)0.91,即 3.5m深炮孔装药长度为 3.2m,每个炮孔装入 16个药卷,装药线密度为: Q线 =16×150 g/3.5m=0.685kg/m;(6)工作面导爆管布置原则是:同排同段,隔排分段,秒延期塑料导爆管联结。

存在的主要问题:(1)凿岩爆破材料消耗量大。由于凿岩爆破参数未通过优化试验研究,仍然沿用以前普通凿岩机凿岩时的参数,因此凿岩爆破材料消耗量大。(2)由于爆破材料消耗偏高,致使采场凿岩爆破矿石成本较高;(3)炮孔直径与药卷直径不匹配。凿岩台车钻凿炮孔直径为 48mm,而药卷直径仅为 32mm,其装药不耦合系数为 1.5。(4)由于炮孔直径与药卷直径不匹配,致使采场爆破矿石大块率偏高,约为 25%~30%。(5)凿岩爆破工艺复杂,无轨设备移动频繁,使用效率较低。

3 数值模型的建立

数值模拟的可靠性在很大程度上取决于所选取的计算模型及物理力学的正确选取。由于新桥矿坑下工程地质条件比较复杂,岩体的类型较多,为了满足计算的需要,必须将矿体的基本情况加以简化和标准化。

3.1 力学参数的选取

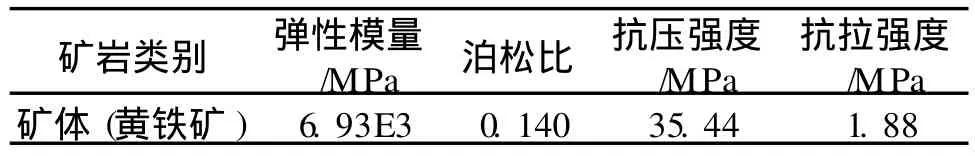

根据地质报告提供的岩石力学参数,用于爆破计算的岩石的具体参数如表 3-1所示,动力参数仅弹性模量增加 30%,其余不变。

表 3-1 岩石数值模拟参数

3.2 计算模型及参数

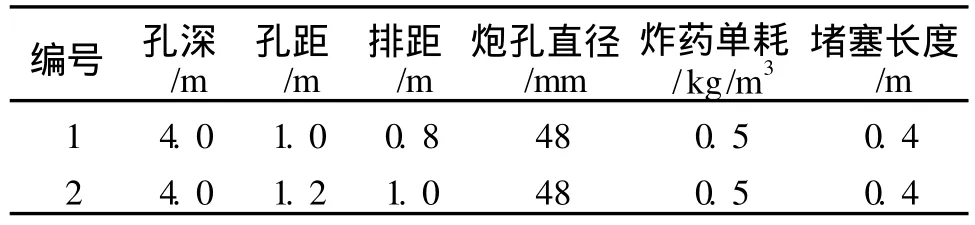

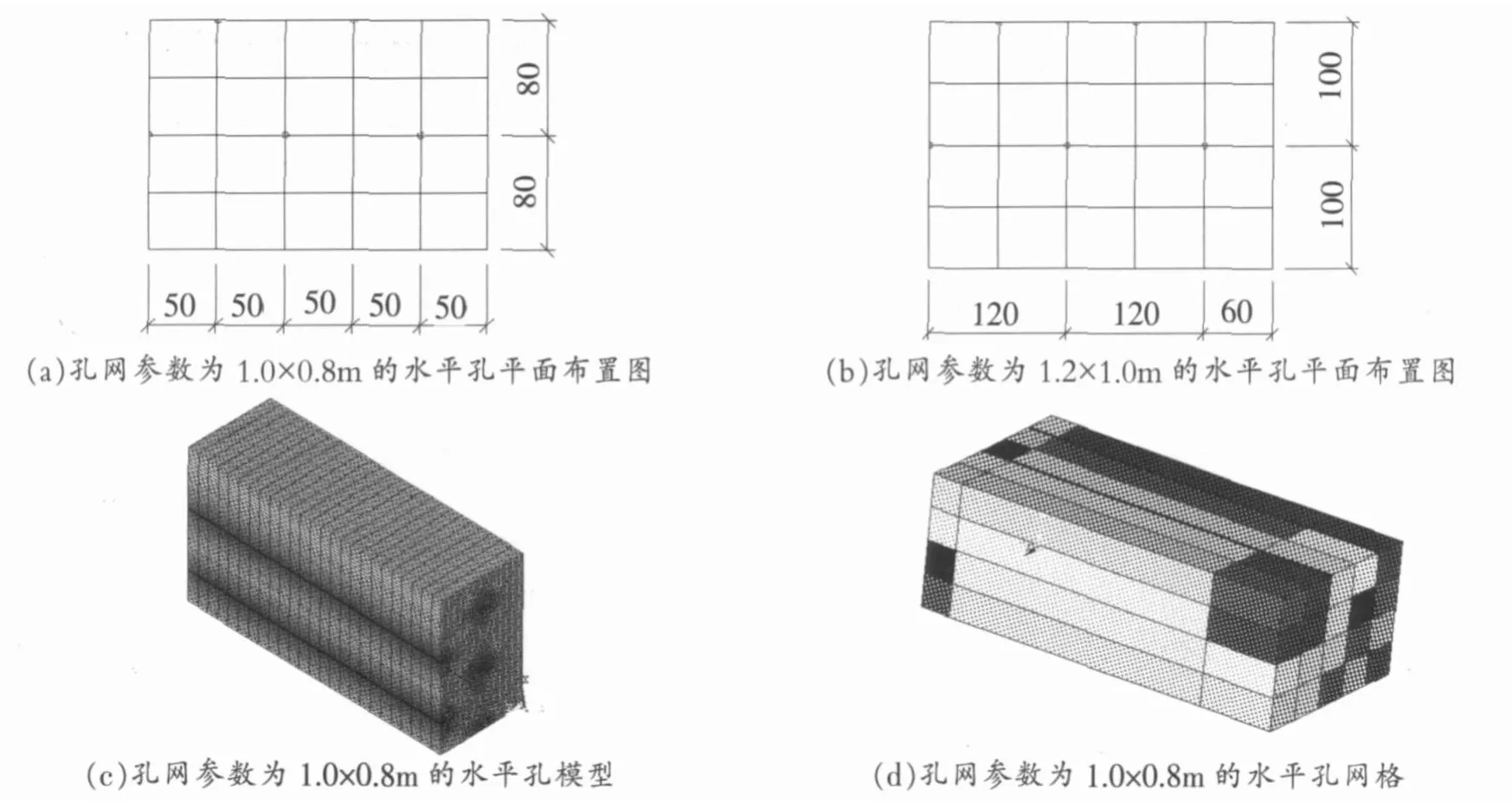

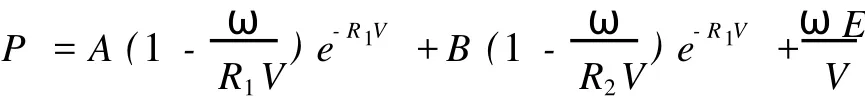

水平炮孔爆破计算模型及网格见图 3-1,图中单位尺寸为 cm,采用映射网格划分技术划分模型的网格,由于该模型只是半无限岩体的一部分,出现了人为边界,为了减少计算量和消除人为边界处的反射波对结构动力响应的影响,计算过程中将模型四周设定为非反射边界[3]。对于孔网参数为1.0×0.8的水平孔,其爆破计算模型共有单元136992个。水平炮孔采用两种不同的孔网参数进行计算,考虑起爆点和延时的情况,水平孔爆破数值模拟具体的爆破参数见表 3-2。

表 3-2 水平孔爆破数值模拟采用的爆破参数表

图 3-1 水平炮孔爆破计算模型及网络

3.3 爆炸载荷的处理

由于在爆炸场的数值模拟中,炸药的爆轰产物的压力波动范围很大,从几十万个大气压到低于一个大气压,很难找到一个适合所有范围的状态方程。JWL状态方程能精确描述凝聚炸药圆桶实验过程,且具有明确的物理意义,因而在爆炸数值模拟中得到了广泛应用。对高能炸药的爆轰产物采用 JWL状态方程,其状态方程的一般形式为:

式中:A、B、R1、R2、ω为炸药特性参数;P为压力;E、V分别表示爆轰产物的内能和相对体积。本文计算中铵油炸药的具体参数为:炸药密度 ;炸药爆轰速度 。对于空气,近似采用理想气体状态方程[4]。

3.4 计算和分析

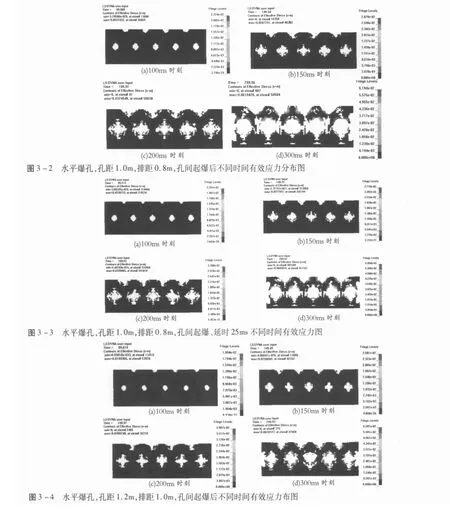

不同孔网参数的水平爆孔,分别以孔间和孔底两种不同起爆方式起爆,起爆后不同时间有效应力分布情况见图 3-2至图 3-4。

从图中我们可以看到:对图 3-3与图 3-4进行比较可以看到,对于水平爆孔 (孔距 1.0m,排距0.8m),当采用孔间起爆时,孔间齐发起爆与孔间延时 25ms起爆,起爆后不同时间应力波的传播发展及叠加情况无明显区别,这说明要采用微差延时起爆时,孔间的微差间隔时间应大于 25ms。因此在下一步现场实验时,孔间微差间隔时间初选 50ms,即采用 1、3、5、7跳段微差起爆。

VonMises有效应力是表征介质应力特征的一个重要参数。炸药爆炸后在岩体中产生应力波,应力波从药包处向外传播。在相邻两孔同时起爆的情况下,炮孔间存在应力波的叠加作用。同时起爆两个炮孔时,炸药既要继续爆轰传播,同时又要作用周围的岩石介质形成应力波,起初在每个炮孔附近都形成膨胀波,此时两个炮孔的动态断裂过程是相互独立的,由于爆轰波的传播速度与介质应力波的传播速度不一致,最初应力场的形状是“纺锤形”。随着两个炮孔产生的应力波的相互作用,在孔间连线方向上有一个连通两个炮孔的断裂最终控制了这个动态过程。随着冲击波阵面远离药包,其能量向外扩散,应力发生很大变化。当药包爆轰完毕后,由于沿径向离药包中心越近能流密度越大,应力波向外传播速度越快,“纺锤形”越来越不明显,同时在轴向端部出现“孔穴”,后来发展为“缺口”,而且随着时间的增加,“缺口”逐步扩大。同时计算发现,底部药包以柱面波的形式向外扩展,同时炸药爆轰由孔底向孔口传播,因而波阵面与炮孔之间形成一定的角度,并以基本不变的角度向外传播,直至爆轰结束。有效应力场的变化较好地反映了爆炸传播规律[5]。

4 爆破参数室内模型试验研究

目前用于爆破技术研究主要方法有三种:数值模拟、模型实验和现场试验。模型实验的研究方法能克服现场试验耗费大,影响正常工作秩序的缺点,所获得的数据又可用于指导生产,实现爆破结果的定性与定量相结合的分析,因而具有很大的经济和实践意义。本文对合理微差间隔时间的进行了试验研究。

微差爆破技术的应用,在国内外有较长的历史,对于合理微差间隔时间的确定,前人也总结了不少经验。根据一些经验公式及前人的试验数据得出当 f为8~14时最佳微差时间集中在 25~50ms的范围内[6]。并且随着 f值的降低,最佳微差间隔时间相应增大。

4.1 试验方案

用水泥砂浆试抉进行模拟实验,试块的尺寸为600×600×100mm,中间有两个浇铸时预留的炮孔,孔间距为100mm,两孔孔径均为 8mm。水泥砂浆各成分的重量比为:水泥∶砂∶水 =1∶2.5∶0.72,水泥为普通硅酸盐水泥,标号 500号,砂子是经筛分后的最大粒径 3mm的河砂。每个孔装黑索金炸药 1.5g,用特制小型瞬发电雷管起爆,两孔间的起爆时差用BS6-1型数字式微差起爆仪来实现。

4.2 试验结果

试验结果表明,以 20ms时差起爆时的破碎效果最佳,然后随着微差间隔时间的增大,爆破破碎效果逐渐变差。在齐发起爆时,由于没有新增自由面的产生,虽在两孔爆后齐力推动下,可产生较大的爆破量,但是由于两孔周围的裂纹没能够得到充分扩张,便在爆轰产物的作用下,将两孔间的漏斗岩石抛出,以致产生较多的大块 (即大块率较高),使得破碎效果较差。考虑到实际生产中矿岩节理裂隙较发育,以及实际应用中雷管的段数分布限制,建议现场试验及实际生产中,微差间隔时间取 25~50 ms。

5 结论

通过数值模拟研究水平炮孔在不同起爆位置、不同延期时间的炸药爆轰过程,并利用室内模型试验研究对数值模拟研究的结论进行验证,确定合理的微差延期时间为 25~50ms,炮孔布置方式为梅花形布孔,排间微差起爆网路等爆破参数;最后进行现场爆破试验,与目前生产爆破的孔网参数比较,认为目前生产爆破的孔间距过小,造成矿岩爆破的平均炸药单耗过大。通过试验给出的建议值的平均炸药单耗比现用的平均炸药单耗降低了近 50%,并且孔间距比原来增大,使得钻孔工作量大大降低,每米钻孔破岩效率大幅度提高。

REFERENCES

[1] 王新民,张钦礼.深部矿体水平分层充填法高效机械化装备与采出充配套工艺技术研究实施方案[D].长沙:中南大学,2004.

[2] 王新民,曹刚﹒新桥硫铁矿机械化采场结构参数优化研究﹒工业安全与环保,2008,34(4).

[3] 唐巨鹏,李英杰.阜新五龙矿深部冲击地压ANSYS有限元数值模拟.防灾减灾工程学报,2005.(9).

[4] 方晓瑜,王成﹒中深孔掏槽爆破装药优化的数值模拟研究﹒煤矿开采,2006,11(4).

[5] 徐光彬﹒耦合装药情况下台阶深孔爆破的数值模拟﹒广西水利水电,2007,(3).

[6] 东兆星,邵鹏﹒爆破工程﹒北京:中国建筑工业出版社,2005.

Research on Blasting ParametersOpti m ization of exploitation at Xinqiao PyriteM ine

HE Jiao-yun1,ZHANGDian-ji2,REN Gao-feng3,CHEN Xian-feng3

(1.HubeiWater Resources Technical College,Wuhan,Hubei 430202; 2.Wuhan University of Technology,Wuhan,Hubei 430074;3.Wuhan Institute of Technology,Wuhan,Hubei 430070)

By numerical simulation andmodel experi mentation atXinqiao PyriteMine,the optimal blastingparameter isobtained. The reasonable defer time is 25~50ms and the optimal hole pattern is staggered pattern.The unit explosive consumption of actual application is too big due to the s mall interval between holes.The proposed unit explosive consumption value is decreased by 50%now. The drillingwork and production cost are greatly reduced for the increased interval between holes.

drilling and blasting;parameters opti mized;numerical si mulation

book=5,ebook=165

TD23

A

1009-3842(2010)03-0005-04

2010-07-06

NSFC国家自然科学基金(50804038号)及高校博士点新教师基金([2008]04971055号)资助项目

何姣云(1975-),女,湖南邵东人,博士研究生,讲师,主要从事水利水电建筑工程和爆破技术的研究和教学工作,E-mail: hjy950411@163.com