提高丝印网版的耐印率浅析

许伟光

提高丝印网版的耐印率浅析

许伟光

网版耐印率的提高不仅有利于生产效率的提高,同时也有利于生产成本的降低,所以如何最大限度的提高丝印网版的耐印率是网印工艺中必须掌握的工艺内容。

影响网版耐用性能的因素有很多,掌握控制好这些因素及印刷时的一些影响参数将会大大延长网版的使用寿命。以下笔者将对影响网版耐印率的因素进行逐一分析,只有掌握了这些影响因素,才能最大限度地提高网版的耐印率。

一.网框及绷网方面

1.要选用坚固结实不易变形的铝合金网框。铝合金网框的耐溶剂性和耐水性都很强,最好用断面为椭圆形的网框,此种网框在节约铝型材的同时,稳定性和强度也要好于其它加筋的网框。结实不易变形的网框是提高网版耐印率的最基本的条件。

2.网版张力的不稳定,也将影响网版的耐印率。如果我们采用的绷网方式是机械绷网而不是气动绷网,建议在加工网框时对网框做预应力处理,这是根据拱形结构的强度原理,将网框的四边制作成凸形,其挠度大约在4mm左右。如果是气动绷网就无需这样了,气动绷网在拉网的同时,拉网器的前端会紧紧顶着框架四周的外侧,网框受到这个顶力作用,网框会向内弯曲,当粘网胶干结后,网框的受力由外侧拉网器的顶力转移到网框的表面,受力方向和大小基本一致,去下绷网台后,网框就不再增加新的弯曲,这样绷出的网张力稳定,所以目前大多数的厂家都采用气动绷网。

3.网框与网布的粘结。对第一次使用的新网框, 一定要对网框的粘结面预涂一层胶,对多次使用的网框,绷网前要先对网框的粘结面进行清洁去污处理。绷网时张力达到后,不要急于涂粘网胶,至少要拉网两个小时以后,再涂粘网胶进行粘网,等粘网胶完全的干燥后,再对气动绷网机放气摘网。

对刚绷好的网不要急于投入使用,由于绷网后48h内张力有明显下降的趋势,因此最好提前绷网进行储备,切勿现绷现用,这样网版在印刷时的张力才能更加的稳定。

另外,我们在生产当中,要根据印刷的尺寸配制不同规格的网框,在定网框的尺寸时我们要考虑印刷刮墨板与回墨板的起止位置,以免刮墨板与回墨板的起止位置离网框太近,从而影响网版的耐印率。

二.感光胶的涂布

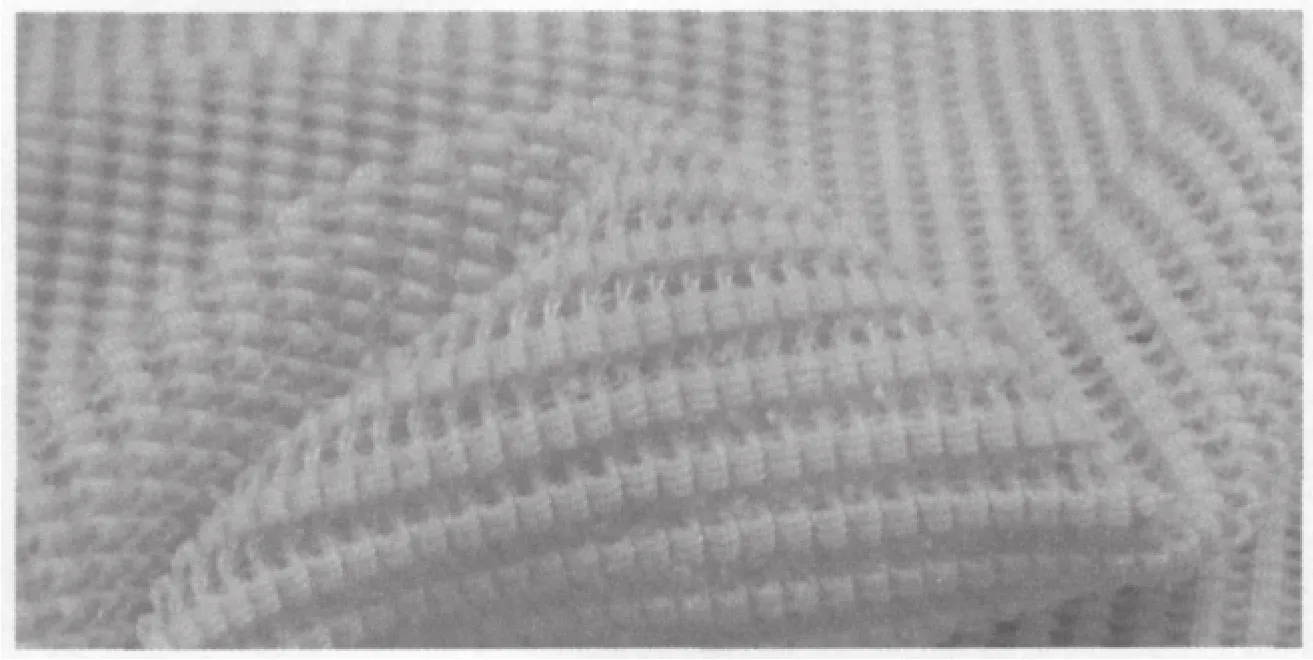

丝网的清洁。

网布表面如果有灰尘或油脂,会影响感光胶与网布的结合,从而影响网版的耐印率。

在涂布感光胶前,一定要先对丝布进行脱脂清洁处理,彻底清洗掉网布上的灰尘和油脂,清洗液最好采用专用于网布清洗用的洗网液,先用一块的确良布润湿洗网液,然后将该布分别涂抹网布的两面,最后再用水枪冲洗,要将泡沫完全冲洗掉,冲洗完毕后也不要急于放入烘箱中对网版进行干燥,要凉10min左右,等到网版上没有明显的大水珠后再放入烘箱中进行干燥,烘箱的温度调到45℃为宜。

感光胶涂布的厚薄对耐印率也很重要,感光胶越厚,网版越容易引起曝光不足的问题,而曝光不足是引起网版寿命缩短的重要原因。一般地,感光胶的涂布厚度不超过丝网厚度的20%,否则将影响网版的耐印率。另外, 感光胶涂布一定要均匀,否则,感光胶比较厚的部分会造成曝光不足,网版就不耐用。为了涂布厚度的均匀,选用专业的刮斗至关重要,现在市面上的很多涂布刮斗为很薄的一层不锈钢板制成,此种刮斗不建议使用,用此种刮斗涂布封网胶可以,切勿用此种刮斗涂布感光胶。专业的感光胶涂布刮斗是用很厚实的不锈钢铸成,涂布的刃口边很圆滑,斗边沿长度方向微凸,这是为了避免涂胶时容易出现的中间胶膜厚、四边胶膜薄的现象。以保证涂布的胶层厚薄一致。

刮斗与丝网接触的刃口边,必须保证平整度和光滑度,一定不能有碰伤的痕迹,如果刃口边碰伤或有缺口了,涂布后的膜层会出现条痕或膜层不均的现象。

三.菲林胶片

底片上的网点或图案的黑度同样会影响网版的耐印率,一般要求底片的黑度值(Dmax)在4.0以上,这样才能完全挡住紫外光。

另外,每次使用之前要先将菲林片放在灯箱上进行检查,对透光的地方用红色及时贴覆盖,切匆用油漆笔,然后用布蘸上酒精对整个片子进行擦拭,确认没有污染后再进行曝光,贴覆的时候最好将菲林片的药膜面与网版的感光胶贴覆。用后的底片要用纸包覆卷简存放。

四.曝光

曝光不足是网版不耐用的最重要的因素。曝光不足的网版最易受溶剂侵蚀,受工作环境中的湿度侵蚀,从而导致网版不耐机械磨损。

网版的曝光方面最重要的就是确定曝光的距离和时间。

曝光的距离

如果距离过小就会造成版面中间部位曝光过量,版面中心与版面的边缘曝光不均匀,反之则会造成曝光不足,产生晕影,最简单的曝光距离确定方法为图案最长对角线的长度。

曝光时间的确定

我们可以进行简单的试验来确定, 准备一块涂好胶且干燥好的网板,一张底片(上面最好有大图案,也有细线条),将底片的左端与网板用透明胶布粘牢(避免底片与网版之间的位置移动),然后用一张黑色及时贴(要薄且遮光效果好,无透光漏点)放在底片与网版之间,遮住图案部分的右边3/4,左边的1/4露出来,用平常的方法曝光5min之后,关掉电源,再将红纸往右边挪动1/4,即底片有一半被遮住,一半露出来,用平常的方法再曝光5min之后,关掉电源……依此类推,曝光4次,则网版上从左到右的四个部分分别被曝光20min、15min、10min、5min。将网版清洗出来,仔细观察,哪一个部分的效果好,就用哪个时间。

曝光时间是否正确,主要看底版的精细部分在网版上的再现程度如何,观察线条是否完整,边缘是否清晰,锯齿形是否严重。

另外,曝光前要注意将曝光屏擦拭,曝光屏上如果有污点,在曝光时就会遮挡紫外线光的照射,引起曝光不足,从而影响网版的耐印率。

曝光前的网版一定要干燥,如果曝光前网版湿度较高,则无论如何延长曝光时间也无法使网版的感光胶彻底曝光,控制网版湿度的方法是维持网版制作环境中恒定的湿度(45~55%)以及网版的烘干温度(45℃左右)。

对于白色网布制作的网版,如果按正常的曝光时间来曝光,由于光的折射会造成分辨率减低,对此我们一方面想提高分辨率,另一方面也想提高耐印率,我们一般采用缩短曝光时间,造成曝光不足的方法来提高网版的分辨率,当然用这样的方法制作出来的网版肯定会有不耐用的问题,这时我们显影后,要再次曝光用以弥补首次的曝光不足。

五.修版

掌握正确的修版方法也能提高网版的耐印率,我们要最大限度地提高网版的耐印率,这就要求我们对曝完光,烘干后的网版进行修版工作。修版时,先要将网版放在灯箱上进行检查,检查主要针对网版图案部分的边部质量和图案部分的通孔性,如果边缘有缺口和明显的锯齿,要用感光胶或封网胶对其进行修补,检查网版图文部分的通孔性时,最好用放大镜进行观察,发现有不透的地方,用的确良布蘸少许开孔剂或脱膜液进行擦拭。

为了确保网版的非图案区域没有漏点出现,图案部分检查完毕后,用小的刮斗对网版的非图案区域再进行一次涂布,此次涂布要涂在网版与玻璃的接触面,涂布完毕后,对网版再次进行烘干。完全烘干后,对网版进行胶带粘封,胶带边部离图案的边部2mm左右,其它地方全部用胶带顺着刮印和回墨的方向封满整个网版。最后,对网版进行二次曝光。

以上几个方面,是笔者在实际生产当中,对如何提高网版耐印率的简单总结,我们只有严格对以上工艺方法进行有效的过程控制,才能最大限度地提高网版的耐印率,从而降低我们的生产成本,提高我们的生产效率。