混凝土搅拌电机系统节能与评估*

强 雄, 彭 酉, 严蓓兰, 贺文琪

(1.上海电科电机科技有限公司,上海 200063;

2.上海电机系统节能工程技术研究中心,上海 200063;

3.上海电器设备检测所,上海 200063)

0 引言

电动机广泛应用于风机、空压机、制冷机和车床等机械装置及其他各类电气设备中,是量大面广的终端耗能大户。据统计,我国各类电动机用电量约占全国用电量的60%。现我国电机系统主要存在以下两方面的问题:(1)电动机及被拖动设备效率低,比国外先进水平低2% ~5%;(2)系统匹配不合理,大马拉小车现象严重,系统效率比国外先进水平低10% ~20%。近年来,我国的资源环境问题日益突出,节能减排形势十分严峻,近期国家公布的千家重点需要节能减排的企业中,电机系统为用电量较大的设备,国内很多企业急需对现有电机系统进行节能改造。

目前我国正处于城市综合功能升级、加快经济建设的重要时期,各类基础、商业设施的建设大大增加了对混凝土的需求量,混凝土搅拌电机系统用电量约占搅拌站用电量的80%。本文在典型工况现场详细测试的基础上,对搅拌电机系统进行了科学全面的分析,找出存在的节能空间,提出可以提高系统运行效率的改造建议,达到降低系统能耗、提高系统运行效率的目的。

1 系统概况

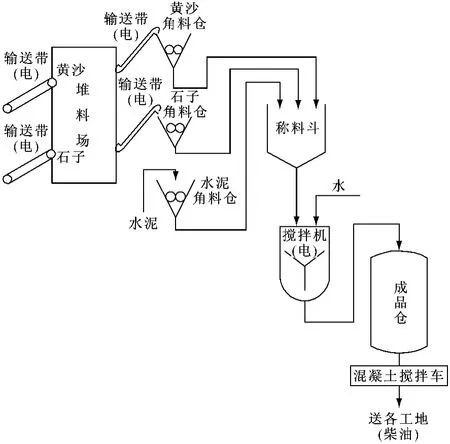

一套典型的搅拌电机系统包括上料皮带机、螺旋输送机、泵、搅拌主机(通常是2台功率相同的三相异步电动机)等,系统装机容量约为200 kW,搅拌能力为2 m3/次(或其他的立方量),一个这样的系统称之为搅拌台,搅拌站一般由3~4个搅拌台组成,以适应不同立方量的需求,系统主要耗用能源是电力。混凝土搅拌工艺为铲车将堆料场石子和黄沙运送到皮带机,皮带机分别将石子和黄沙输送到角料仓,角料仓由多个小仓位组成,分别存放了石子、黄沙、其他粉尘、水泥等各类预拌混凝土的原材料,布料机按计算机控制分别打开仓门,根据混凝土配方要求将石子、黄沙等原材料逐一放至称量斗称量至标准定额数量,再将其放到搅拌机内,加入适量的水由搅拌主机搅拌混合为成品,最后由搅拌车外运,图1为生产工艺流程图。其中生产的关键设备和工艺是搅拌主机和搅拌过程,搅拌主机约占搅拌电机系统用电量的80%,是系统中的重点耗能设备。

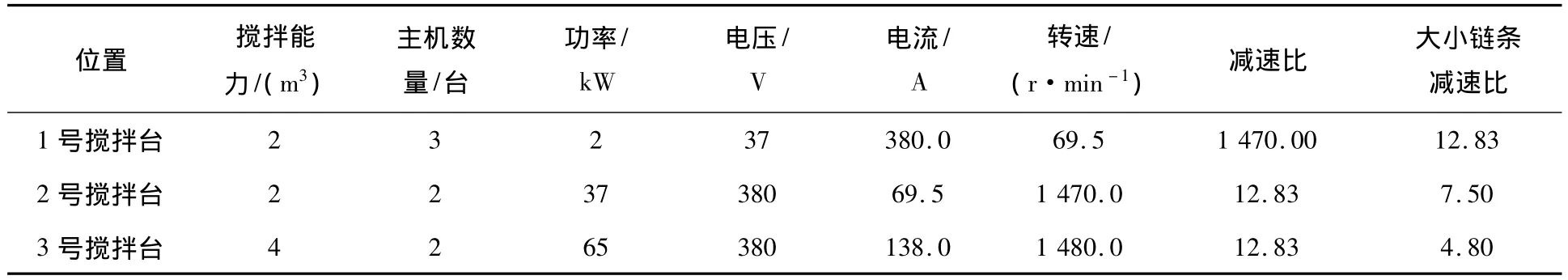

根据现场了解的情况,搅拌主机平均每天运行16 h,除去每年30天的维修停用,全年运行时间为5 280 h,全年用电量38.5万kWh。搅拌主机参数如表1所示。

图1 生产工艺流程图

表1 搅拌主机参数

2 系统测试

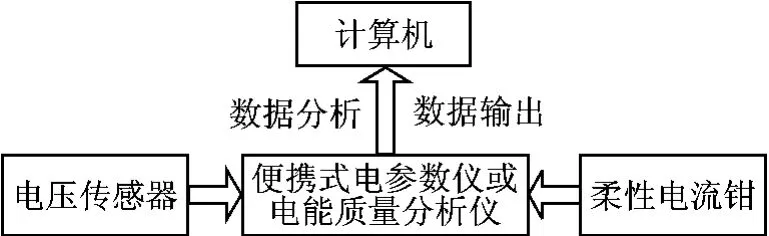

现场测试时情况复杂多变,测试前应具备搅拌主机的参数、运行记录等有关资料和生产工艺流程图样,测试必须在搅拌主机正常运行工况下进行,测试的时间选择和测算数值的取值应具有代表性。测试时不影响生产、不断电,使用便携式电参数测试仪或电能质量分析仪,配置柔性电流钳,在现场配电柜内空间小、布线紧密的情况下仍可较方便地进行电流测试;同时还需配置一定容量的存储空间和计算机通信接口,以方便长时间连续记录数据和数据分析。测试系统主要由数据记录仪、电压传感器、电流传感器和计算机四部分组成,如图2所示。

图2 测试系统示意图

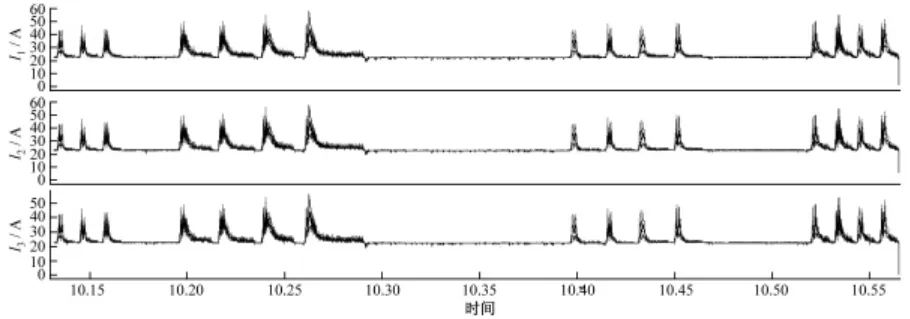

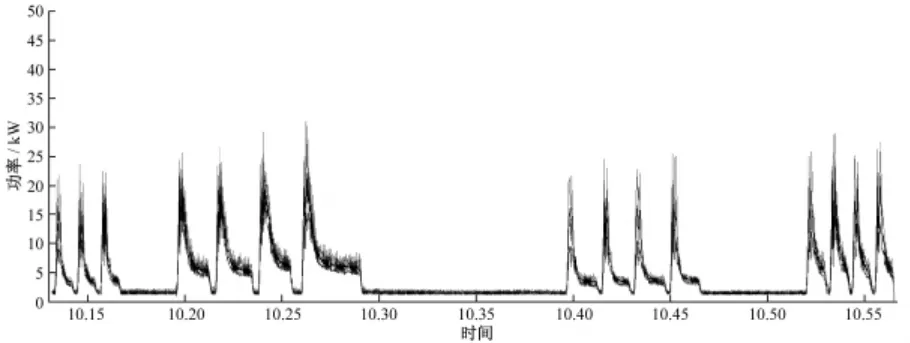

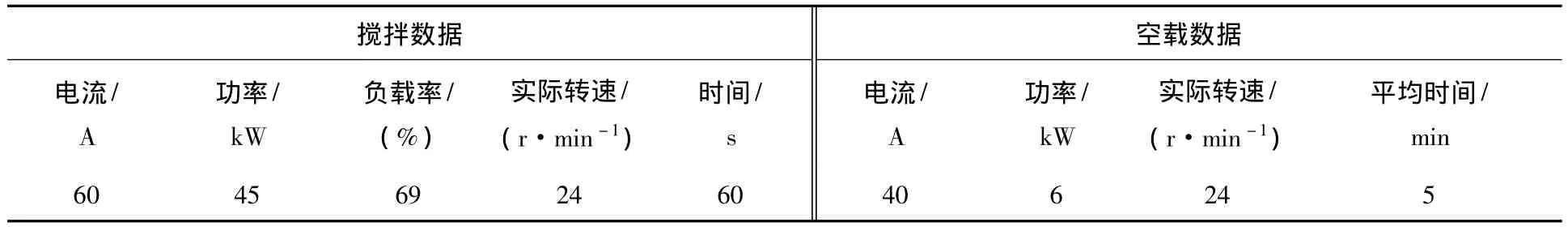

(1)37 kW搅拌主机现场测试数据(搅拌C20型混凝土)如图3、4所示,数据如表2所示。

图3 37 kW搅拌主机运行电流图

图4 37 kW搅拌主机运行功率图

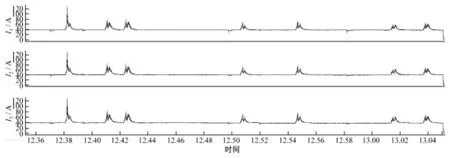

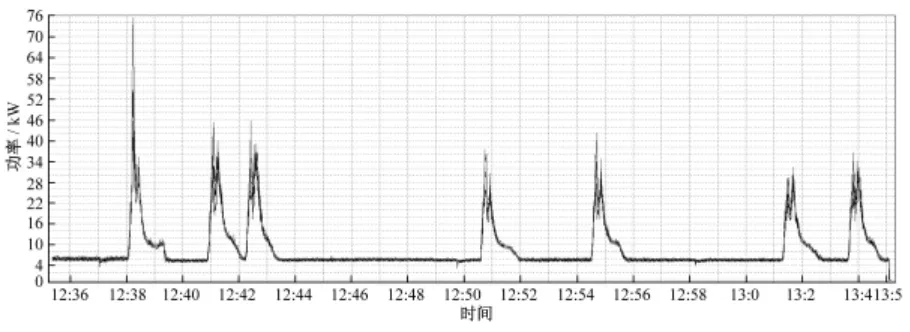

(2)65 kW搅拌主机现场测试数据(搅拌C20型混凝土)如图5、6所示,数据如表3所示。

表2 37 kW搅拌主机运行数据(搅拌C20型混凝土,2 m3)

图5 65 kW搅拌主机运行电流图

图6 65 kW搅拌主机运行功率图

表3 65 kW搅拌主机运行数据(搅拌C20型混凝土,4 m3)

3 系统分析与节能

通过对上述测试数据的统计、分析和现场生产情况的调查,得出搅拌主机在用能上有一定的节能空间。

3.1 搅拌主机用能上存在的问题

(1)搅拌主机一个搅拌过程只要约60 s,在搅拌车进出和不搅拌混凝土期间是50 Hz、380 V空载运行并不停机,造成电能浪费。经了解,工艺上对空载运行转速没有要求。

(2)搅拌主机在搅拌时的实际转速比工艺要求高了10%,同时负载率约为75%,转速和负载率均没有用足。

(3)搅拌机主机现为星-三角降压起动,优点是可以降低起动电流,其缺点在于起动转矩降到三角形接法的1/3,起动时间相对变长,冲击电流的时间增多,影响电网的稳定及其他用电设备的运行安全,同时搅拌主机工频起动对其本身冲击大,电机轴承的磨损大,所以设备维护工作繁琐。

3.2 搅拌主机系统节能方案

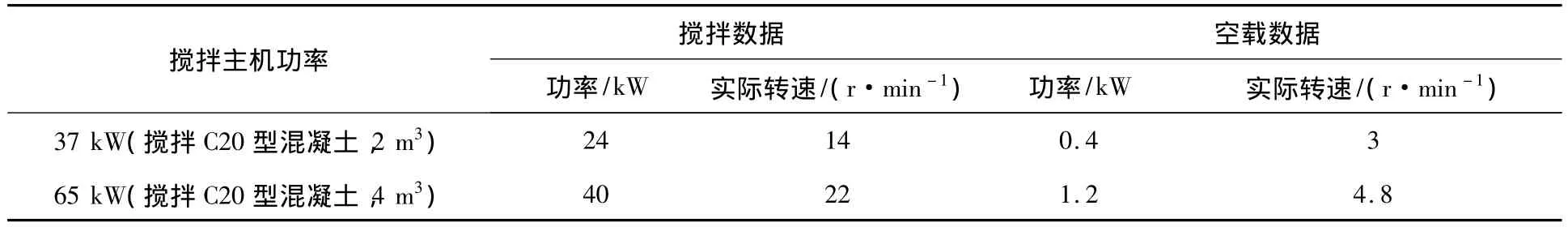

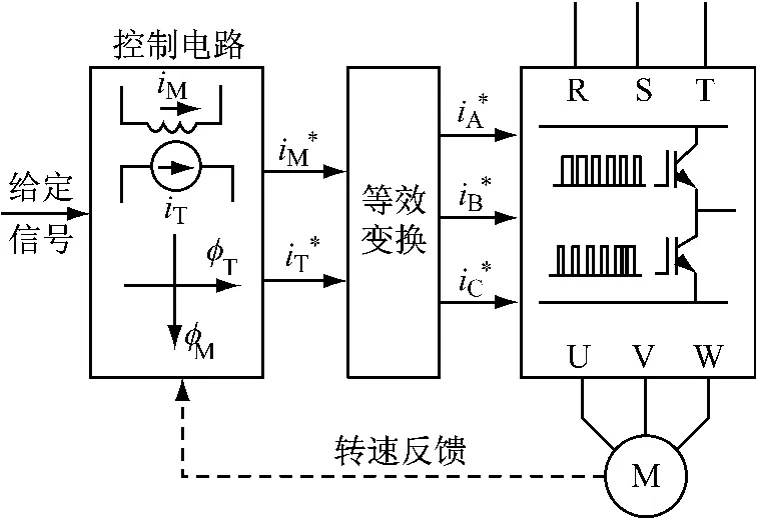

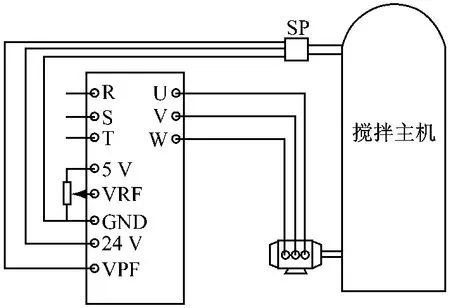

根据上述分析,搅拌主机的功率和转速接近于线性关系,降低转速使功率下降可达到节能的目的。变频器是利用电力半导体器件的通断作用将工频电源变换为另一频率的电能控制装置,调速平滑、范围宽,安装使用方便,成本不高,故拟采用闭环变频调速控制节能技术的优化方案,大幅降低空载时主机系统的转速,适当降低负载时主机系统的转速,详细的优化数据如表4所示。对搅拌主机进行变频改造时,考虑搅拌主机在实际运行过程中根据搅拌物料的特性以及加入其他化学物质的时间不同,设定多段速度进行控制,提高生产效率的同时更加节能。采用矢量控制技术(见图6)和PID调节技术(见图7)相结合的手段进行系统控制,从而达到更好的节能效果。

表4 优化后的搅拌主机运行数据

图6 矢量控制框图

图7 PID控制系统的接线图

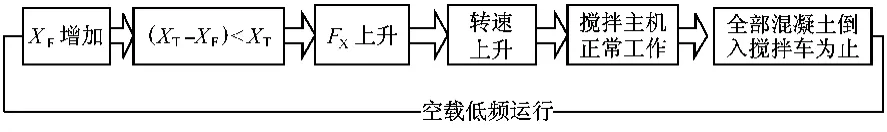

搅拌主机变频调速系统的工作过程如下:XT为目标信号,其大小与所称量斗内搅拌物的重量相对应,XF为传感器的反馈信号,则变频器输出频率FX的大小由合成信号(XT-XF)决定。系统控制流程如图8所示。

变频器选型时要注意以下几点:

图8 系统控制流程框图

(1)变频器的负载类型。明确负载的性能曲线,性能曲线决定了应用时的方式,在恒转矩负载或有减速装置时需要特别考虑。

(2)变频器与负载的匹配。变频器的额定电压与负载的额定电压相符;变频器的额定电流与电机的额定电流相符,对于特殊负载以最大电流确定变频器电流和过载能力。

(3)转速的变化不仅改变了电动机内部的电磁负荷,也改变了电动机运行时的主要性能值,在转速和转矩一定时,通过选择合适的转差率,能够使电动机的性能得到很大改善,且当转速下降较多时,将偏离运行的高效区,使变频器、电机的损耗功率增加引起整个系统效率下降。因此,在调速运行时应选择合理调速范围,才可以保证系统安全、经济运行。

3.3 节能量预计算

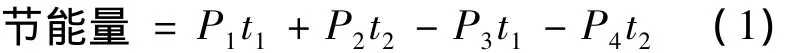

搅拌主机节能量计算公式见式(1):

式中:P1——原负载输入功率;

P2——原空载输入功率;

P3——改造后负载输入功率;

P4——改造后空载输入功率;

t1——负载运行时间;

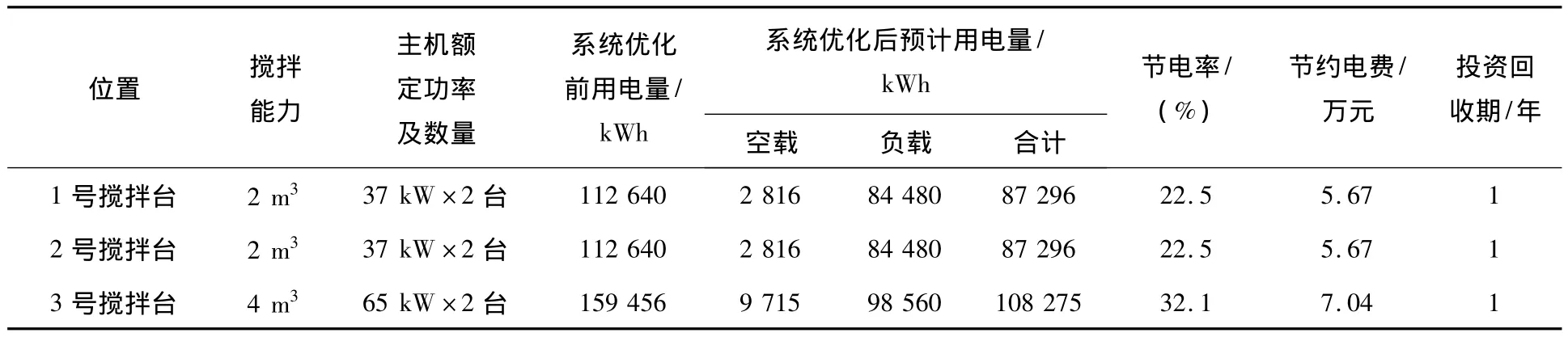

t2——空载运行时间。节能量预计算汇总如表5所示。

表5 节能量预计算汇总表

4 结语

(1)采用闭环变频调速控制节能技术,节能率可达20%~30%,在满足使用要求的前提下达到了最大限度的节能。

(2)降速运行和软起动减少了振动、噪声和磨损,延长了设备维修周期和使用寿命,提高了设备的MTBF值(平均故障维修时间),并减少了对电网的冲击。

(3)系统具有各种保护措施,安全性和可靠性大大提高。

(4)闭环变频调速控制系统与工频控制系统可随时切换,方便在变频调速闭环控制系统检修维护或故障时,工频控制系统可以正常运行。

随着城市化进程的不断深入,混凝土搅拌电机系统在电机系统中的比重将不断增加,运用科学有效的手段,全面客观反映搅拌电机系统的变化情况,并对其系统节能潜力分析方法进行研究,提出切实有效的节能改造措施,对我国电机系统节能和低碳经济的发展具有重要意义。

[1]周胜,赵凯.电机系统节能实用指南[M].北京:机械工业出版社,2009.

[2]张燕宾,李鹤轩.电动机变频调速图解[M].北京:中国电力出版社,2003.

[3]秦宏波,胡寿根,黄军辉.电机空压机系统性能测试与分析[J].电机与控制应用,2010,37(3):61-64.