酸再生焙烧炉温度控制系统改造

赵希坤

作者通联:济南钢铁集团有限公司冷轧板厂自动化部 济南市工业北路21号 250101

E-mail:xiqzhao@163.com

济南钢铁集团有限公司冷轧板厂酸再生工艺采用直接焙烧法,将来自酸洗线的废酸液预浓缩后,从焙烧炉顶喷入炉内加热脱水,经高温产生化学反应分解成Fe2O3(粉状)和HCL气体。其中HCL气体和燃烧废气经预浓缩器到达吸收塔,吸收塔顶部喷洒的漂洗水和HCl气体反应生成再生酸。焙烧炉温度控制相当重要,实际生产中炉温要保持在650℃时进行酸操作,温度过高会严重损坏炉体保温材料,反之化学反应不充分,生成的氧化铁粉残存氯离子、水分超标、铁红潮湿结块,堵塞输送系统管道。

一、存在的问题

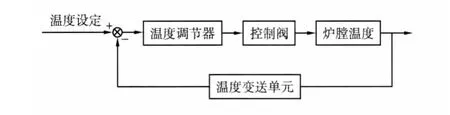

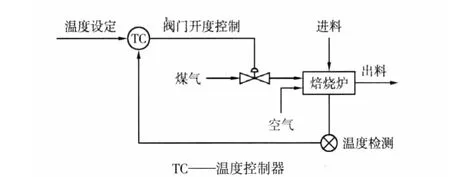

焙烧炉温度控制模型采用单闭环PID控制(图1)。系统假设煤气管道压力恒定,则管道阀门开度对应一定煤气流量,因此只需测量实际炉温并和炉温设定值进行比较,利用两者偏差以PID控制规律调节煤气管道阀门开度,保持炉温恒定。单闭环PID控制系统硬件连接见图2。

图1 单闭环PID 控制框图

图2 单闭环PID控制系统硬件连接

由于酸再生焙烧炉投运以来始终和退火机组共用一根煤气管道,而退火区域罩式炉数量较多,点炉和停炉动作频繁,煤气管网压力和流量经常出现大幅波动。TC只控制煤气调节阀,对于流量没有任何控制措施,实际上对于同样阀位,随着煤气压力变化,煤气流量必然发生变化,最终引起炉膛温度改变。由于系统只有检测出炉温偏离设定值,才能进行控制,但此时已经控制滞后[1],造成炉内温度大幅波动,生产状态不稳定,严重影响酸再生机组正常生产。

二、温度控制系统改造

1.温度控制模型

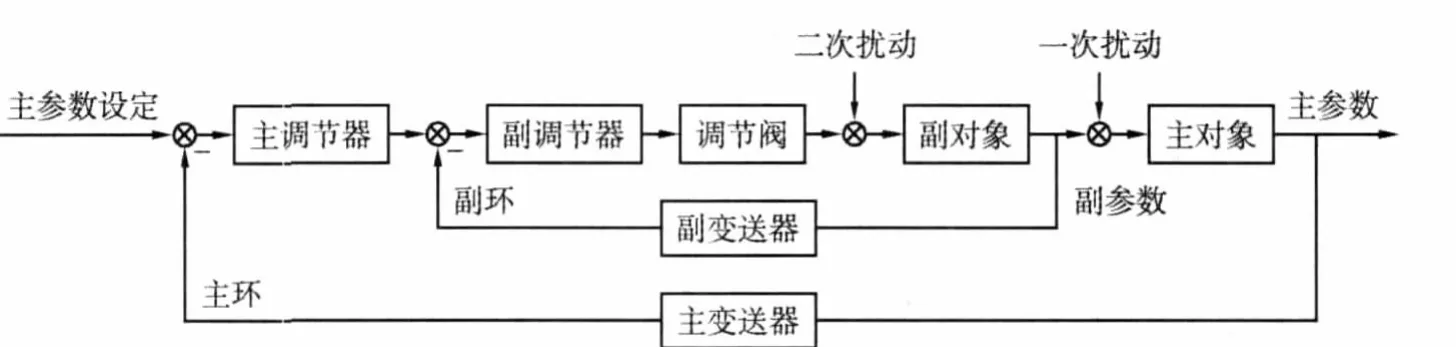

采用串级温度控制系统(图3),副环起粗调作用,主环实现细调,最终保证被调量满足工艺要求。主、副环均有各自的调节对象、测量变送元件和调节器。主调节器具有独立设定值,其输出作为副调节器设定值,副调节器的输出信号则送到调节器去控制生产过程[2]。

图3 串级控制框图

串级控制比单闭环控制多1个测量变送元件和1个调节器,仪表投资不多但控制效果显著。冷轧板厂焙烧炉温度控制,主环为温度控制系统,副环为流量控制系统,两套系统均可采用原设计的西门子PLC提供的PID调节功能块实现主调和副调,不必增加新控制器,节约成本。

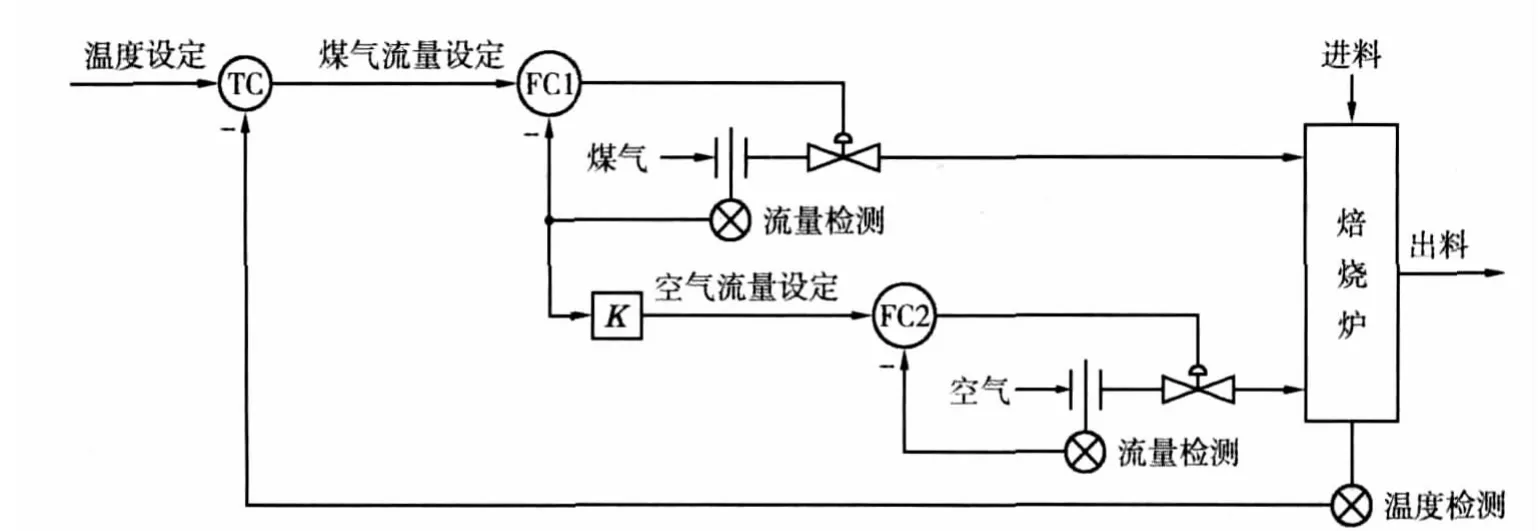

2.控制回路

焙烧炉温控系统硬件连接见图4。为及时检测、控制气体压力、流量、热值等可能引起被控量变化的因素,炉温控制系统保留温度主控制回路,增加煤气流量副控制回路。为获得良好燃烧效果,提高焙烧炉热效率,增加空气流量副控制回路,使操作人员可根据不同的煤气热值设置不同的空煤比K(HMI界面给定),调节空气流量,保证煤气充分燃烧。

图4 改造后的炉温控制系统

串级控制系统以焙烧炉温度为主控参数,以煤气流量、助燃空气流量为副控参数,阀门开度为调节量。TC控制器的输入为炉膛温度设定值(HMI界面给定),FC1的输出直接控制煤气比例阀。煤气实际流量与空煤比的乘积作为FC2的输入,FC2的输出直接控制空气比例阀。

3.检测回路

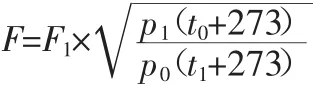

实际应用中,当压力、温度变化时气体体积亦会发生变化,造成气体密度变化。由于孔板流量表只检测流过气体的体积,这样会出现在不同压力、温度条件下,同样气体流量对应气体质量不同,导致检测信号与真实值存在偏差。为此必须对检测值进行补偿计算,在检测回路增加2个热电阻和压力表,分别测量煤气和助燃空气的温度和压力,PLC程序实现计算功能。根据气体流量方程,采用如下补偿公式。

式中F——补偿后的实际流量,m3/min

F1——仪表检测流量,m3/min

p1——气体实际压力,Pa

t1——气体实际温度,℃

p0——孔板设计时的基准压力,Pa

t0——孔板设计时的基准温度,℃

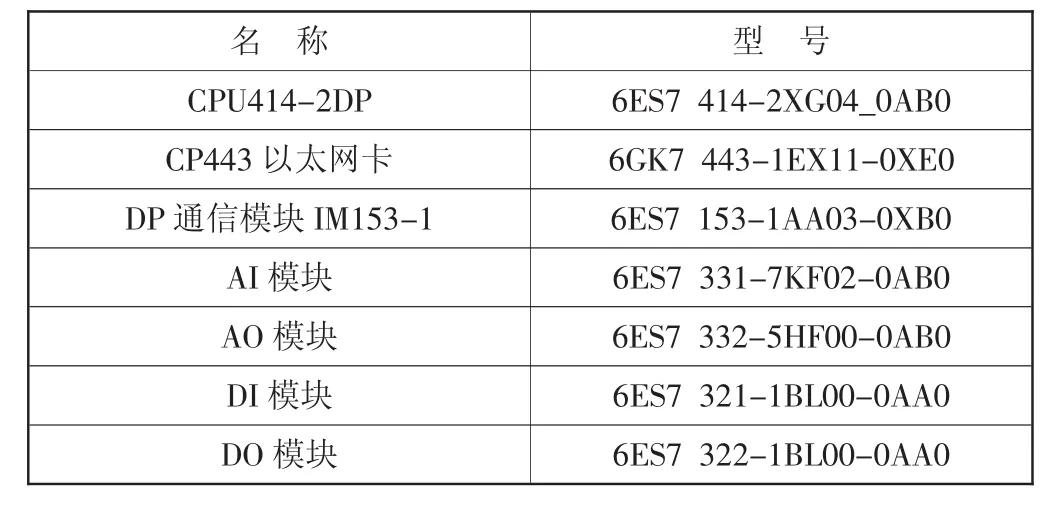

4.硬件组态

主控制系统采用西门子S7-400系列PLC,主要硬件见表1,硬件组态见图5。上位监控站是DELL台式机,配置软件为SIMATIC WinCC V6.0 SP3,用于全线生产管理,如设定和显示工艺参数,显示流程画面,打印报表,记录日产量和故障等,上位机采用以太网接口,通过西门子CP443网卡和PLC通信。远程控制站由西门子ET200及相应的DI、DO、AI及AO模块构成,远程站与PLC之间通信网络采用开放式通信协议Profibus-DP,通信速率为1.5Mbps,保证系统高速实时进行数据采集传输,精确实现炉温自动调节。

表1

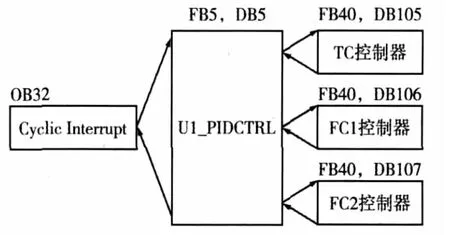

5.软件编程

利用S7的功能块编写程序,实现主、副回路之间温度串级控制。为提高CPU运行效率,系统采用模块化编程,并将PID运算程序放在循环中断组织块OB32中,程序设计结构见图6。在定义中断时间间隔时,必须保证两次循环中断之间有足够时间处理循环中断程序,根据现场测试此处将中断间隔设置为1500ms。

图5 控制系统硬件组态

图6 程序结构

PID控制在操作模式改变时,为使控制器输出值不会突变,增加手动到自动的无扰切换功能[3]。当系统处于自动模式时,将手动设定值MAN设置为PID的输出值LMN,即手动设定值一直跟随PID输出,这样系统由自动切换为手动时,手动设定值与输出值一致,不会出现扰动;同理,当系统在手动模式时,令自动设定值SP_INT跟随实际反馈值PV,这样系统由手动切换到自动时,自动设定值与实际值相等,系统也不会出现扰动。

改造后的焙烧炉温度控制系统运行稳定,生产节奏加快,机组事故率减少。

1 于海生.微型计算机控制技术[M].北京:清华大学出版社,1999

2 殷红.采用串级控制系统可有效地提高调节品质[J].内蒙古科技与经济,2002(8)

3 廖常初.S7-300/400PLC应用技术[M].北京:机械工业出版社,2005