82B盘条拉拔脆断原因分析及改进措施

王家胜 李子林 张景宜 杨晓奇 张晓锋 石成刚

(安阳钢铁集团有限责任公司)

82B盘条拉拔脆断原因分析及改进措施

王家胜 李子林 张景宜 杨晓奇 张晓锋 石成刚

(安阳钢铁集团有限责任公司)

通过对拉拔过程中发生脆断的 82B线材的分析和研究,找出了引起 82B盘条断裂的主要原因,采取了各种解决措施,使盘条质量明显改善。

82B线材 拉拔 脆断 改进措施

0 前言

高强度预应力钢丝、钢绞线用 82B盘条主要用于大型铁路、公路、桥梁和输水管道。对原始盘条要求化学成分均匀、钢的纯净度高、组织均匀,表面质量好,不能有折叠、耳子、结疤等缺陷。安钢月产82B盘条两万多吨,在国内大型工程建设中发挥了重要作用。生产中由于工艺控制点多,容易因为工艺波动引起质量问题,其中存在的典型质量问题是拉拔脆断。

1 存在质量问题分析

该钢种生产工艺流程为:混铁炉铁水 (废钢)—100t转炉—100tLF精炼—150mm×150mm方坯连铸-铸坯检验-加热炉-高速线材轧制—斯太尔摩线控冷-盘条检验-打包入库。

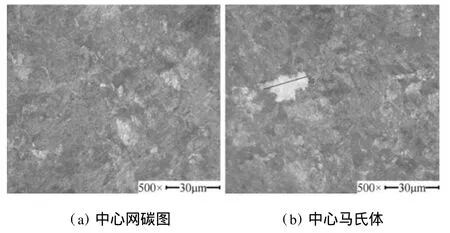

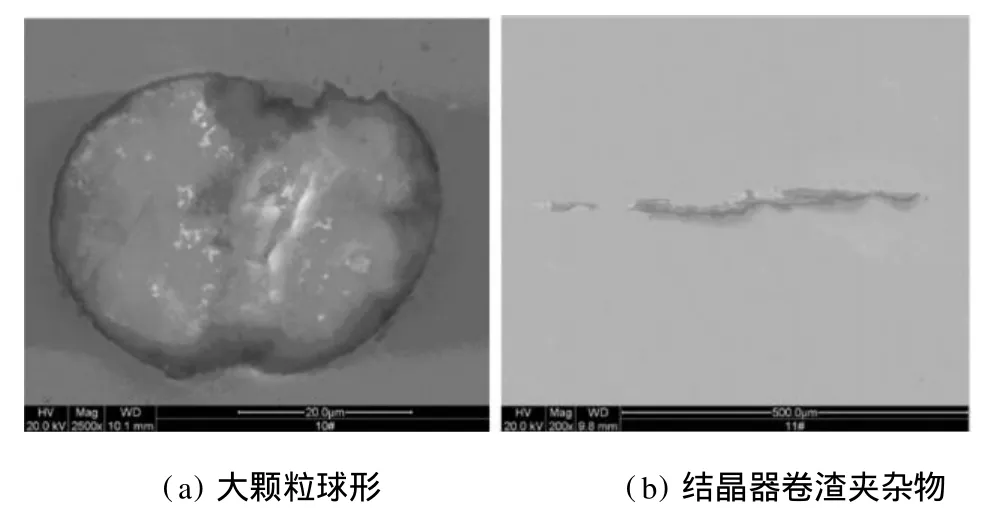

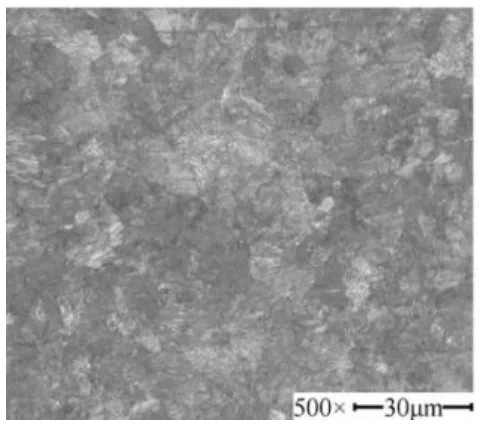

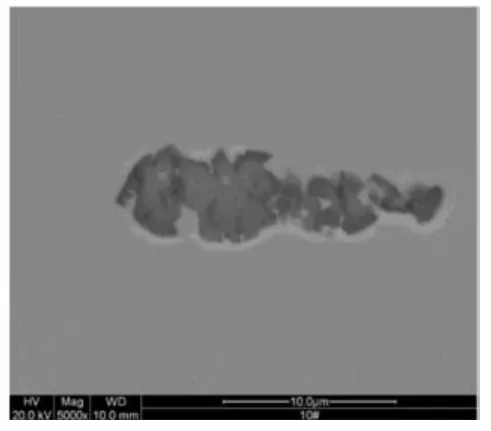

经对拉拔过程脆断盘条进行取样分析,发现盘条中心有网碳组织和马氏体存在 (如图1所示),部分盘条内部有大颗粒夹杂物存在(如图2所示)。

图1 盘条中心异常组织

图2 盘条夹杂物形貌

中心网碳产生的原因是:高碳钢在凝固过程中的中心偏析,在轧制过程时温度高,由于保温时间有限心部碳偏析难以消除,在控冷过程达到相变点时能促使晶界脆性渗碳体薄膜的形成。中心马氏体产生的原因是:铸坯中心 Cr、M n合金元素的偏析,且又是稳定奥氏体状态的元素,造成盘条中心部位的C曲线比其表面的 C曲线更靠右,使中心部位冷却速度低于盘条表面,导致奥氏体保持到较低的温度,奥氏体的低温转变是马氏体[1]。M g、A l、Si、Ca等元素氧化物是 82B盘条常见夹杂物,其熔点、硬度都很高,不易变形。82B中含的夹杂物在冷加工时受到拉应力,随着金属的变形流动,非金属夹杂物周围的空隙就会长大、延伸而形成显微裂纹,周围金属基体应力急剧提高,导致拉拔脆断。

2 改进措施

找到 82B盘条断裂的原因后,针对主要控制点进行了工艺优化,通过采取如下相关措施,从根本上解决这些问题。

2.1 减轻铸坯的成分偏析

铸坯成分偏析是网状渗碳体形成的直接原因,钢水过热度是影响偏析的主要参数,拉速、二冷制度对铸坯凝固质量影响较大。

过热度波动造成拉速波动较多,从而影响铸坯凝固质量 (加重缩孔、偏析),从根本上稳定中包温度是解决问题关键所在,稳定中包温度,减少偏析,具体从以下几方面入手:

1)强化钢包烘烤,确保红包出钢;

2)调整铁水废钢比,提高转炉出钢温度20℃,使钢包包壁蓄热良好,降低包壁散热,也减轻 LF升温压力;

3)精炼石灰和保温剂加入量适当提高,减少因渣层太薄和保温剂覆盖不足造成的钢包上部钢液散热较多而影响后期温降大,造成浇铸后期低温导致水口结瘤;

4)减少精炼渣重复利用次数。精炼渣在普碳钢冶炼时,回收使用可以减少石灰用量,但随着重复使用次数的增多,光学碱度降低,其脱硫能力和吸附夹杂物能力大大降低,而且发泡能力也很差,只能加剧钢液吸氮并增加额外的热量补充。在 82B生产中,由于对精炼渣脱硫和去夹杂要求较高,重复使用精炼渣起不到应有的脱硫 (减少石灰使用量)的作用,反而使钢液温度不均匀并增加LF用电量;另一方面,一些含钛钢种精炼渣重复使用还造成钛的富集,使盘条含钛夹杂物出现,影响盘条拉拔性能。

5)避免后期升温,确保弱搅拌使温度均匀,过热度控制在20~30℃;保证拉速稳定,减少缩孔、偏析和因拉速波动造成的卷渣。

6)加强连铸钢包回转台包盖升降系统维护。采取措施保证电机工作正常,不频繁烧坏产生故障。

7)优化配水,适当减少结晶器水量,提高二冷比水量,对二冷Ⅰ段、Ⅲ段水量进行调整,减少铸坯偏析和缩孔。

2.2 减少钢中大颗粒夹杂物

钢中夹杂物来源主要有内生夹杂和外来夹杂两类,内生夹杂是在冶炼过程中产生的,外来夹杂是因种种原因从外界带入的。内生夹杂比较细小,在钢中分布比较均匀,外来夹杂比较大分布无规律。断口处夹杂物颗粒一般在50μm以上,大颗粒夹杂物是产生拉拔应力的集中源,是 82B盘条拉拔产生断裂的原因之一。因此,必须减少钢中大颗粒夹杂物。

结合生产情况,采取以下措施减少钢中大颗粒夹杂物:

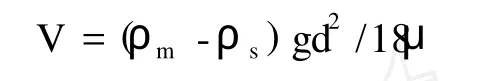

1)优化钢包吹氩工艺。钢中的夹杂物通过凝聚和上浮从钢液中去除[2]。夹杂物的凝聚条件是在钢液中碰撞长大,在钢液静止条件下夹杂物之间主要发生布朗碰撞长大和斯托克斯上浮。布朗碰撞主要和钢水温度和粒子直径有关,温度越高粒子直径越小布朗碰撞越明显,粒子碰撞长大几率越大;斯托克斯上浮规律服从斯托克斯公式:

式中:V——夹杂物上浮去除速度;

ρm——钢液密度;

ρs——夹杂物密度;

g——重力加速度;

d——夹杂物直径;

μ——钢液粘度系数。

由公式可见,在夹杂物密度、钢液温度一定的条件下上浮速度主要与夹杂物直径关。然而,靠布朗碰撞长大和斯托克斯上浮去除夹杂物所需时间很长,在实际生产中,夹杂物的去除主要靠氩气搅拌碰撞长大和与炉渣碰撞吸附去除,尤其精炼结束弱搅拌强度和时间。针对这一特点,制定合理的工艺制度,降低了弱搅拌时氩气流量,并根据不同钢包透气情况合理调节氩气流量,将弱搅拌时间适当延长,充分去除钢液中的大颗粒夹杂。

2)钙处理使夹杂物变性。通过钙处理措施,将钢中的A l2O3形成低熔点的铝酸盐,在钢液中上浮排除,同时提高了钢水流动性,避免了水口堵塞。

3)做好保护浇铸。生产实践证明,钢水浇铸过程中如果保护不良,总氧含量可由20×10-6上升到60×10-6,造成钢中夹杂物超标。为避免这种情况发生,加强了连铸过程工艺控制,做好水口烘烤,安装水口时确保密封垫完好和对中,防止吸气,保护渣勤加、少加、加入均匀,保证隔绝外界空气和吸附夹杂物的效果。

4)加强结晶器液面自动控制设备维护。结晶器液面自动控制系统出现故障时,采用人工控制方式,导致结晶器液面波动大,钢水容易卷渣。在停机检修时,对此进行重点检查,确保设备维护到位,杜绝生产时故障出现。

3 改进效果

采取以上改进措施后,有效控制中心网碳和马氏体,索氏体含量比例达到90%左右;消除了保护渣卷渣现象,大颗粒夹杂物数量明显减少,夹杂物尺寸稳定在30μm以下,从组织和夹杂物两个方面消除了 82B盘条拉拔脆断的应力集中源,满足了下游用户盘条拉拔要求。工艺改进后 82B盘条中心组织和夹杂物尺寸如图3、图4所示。

图3 改进后盘条中心组织

图4 改进后夹杂物形貌

4 结语

通过对拉拔脆断的高强度预应力钢丝、钢绞线82B盘条分析,找到盘条中心有网碳组织和马氏体异常组织,部分盘条内部有大颗粒夹杂物存在是产生拉拔脆断的原因。针对这一问题,从稳定钢水过热度控制入手,避免拉速波动,优化配水工艺,减轻铸坯的成分偏析引起的网碳和马氏体;采取各种措施,减少了钢中大颗粒夹杂物的存在,盘条质量明显改善,杜绝了 82B盘条拉拔脆断现象,满足了下游用户使用要求。

[1]陈方玉.线材脆性断裂原因分析.武钢技术,2005(6):9-11.

[2]姚瑞凤,张彩军.钢中非金属夹杂物的碰撞行为研究.河南冶金,2010,18(2):7-8.

ANALYSIS AND IM PROVEmENT OF DRAW ING BR ITTLE FRACTURE CAUSED IN 82BW IRE ROD

W ang Jiasheng L i Zilin Zhang Jingyi Yang X iaoqi Zhang X iaofeng Shi Chenggang (A nyang Iron&Steel Group Co.,L td)

Through analyzing and studying 82B w ire rod which showed brittle fracture during d raw ing,it has found themain reasons and taken effectivemeasures,so w ire rod quality has imp roved obviously.

82B w ire rod draw ing b rittle fractu re im p rovingm easure

2010—5—13