变螺旋角斜齿轮加工过程及工艺的研究

姚辉波

YAO Hui-bo

(山东淄博职业学院,淄博 255314)

0 引言

齿轮是传递运动和动力的最基本的零件之一,在很多工业领域应用广泛。直斜齿传动实现摆动是其它构件所无法比拟的。直斜齿传动的核心技术是变螺旋角斜齿轮的制造技术,但目前我国还不能自主生产,完全依赖进口。这个问题严重影响到我国的正常生产。在我国此工艺还在探索和认识阶段,在设计理论、啮合机理和制造技术等方面缺乏研究,极大限制齿轮的应用,到目前为止也仅应用在建材装备业。本文从齿轮的加工工艺和加工过程研究齿轮的制造彻底解决齿轮的加工问题,实现齿轮工业化生产技术。本文探讨在少量生产的前提下,制造变螺旋角斜齿轮的成型工艺和加工工艺,满足生产正常齿轮的加工要求。采用高效、高精度的成型制造方法制造满足企业要求的齿轮工艺。2004年我国开始引进,目前主要用于建材行业墙地砖和石材的深加工设备中。在这种传动中,变螺旋角斜齿轮的加工是该技术的核心,一直被国外所保密,为了彻底解密该项技术、早日实现国产化,作者在深入剖析该种传动结构特点的基础上,基于一般斜齿轮的加工原理,结合不同的生产条件和生产工况,提出了不同的加工方法。

1 原理与特点分析

1.1 原理

直、斜齿轮传动不再是常规的齿轮传动方式及规律,可以实现定周期和变周期摆动,同时可以实现齿轮间的共扼运动。这种齿轮的主动齿轮为渐开线齿廓的直齿轮,从动齿轮为渐开线齿廓的变螺旋角的斜齿轮。

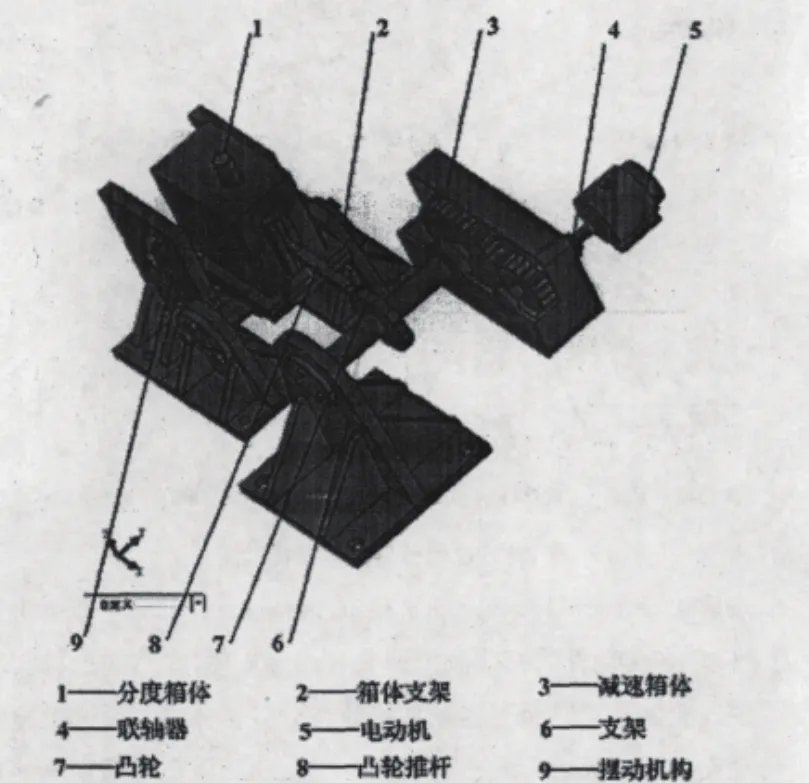

图1 齿轮啮合状况

图1为齿轮啮合状况图。从图中可以看出为了解除从动齿轮轴的固定约束,使得从动齿轮构件能够在它的轴的另一端转动,这样就实现与从动齿轮构件固联的工作件,周期性或非周期性摆动。工作周期是由从动齿轮螺旋角的变化来决定的。从动齿轮的螺旋角的变化规律不同,就使得工作周期也就不同,从而满足各种不同工作功能的要求。

1.2 传动的特点

直斜齿传动可以实现摆动的优点。直斜齿传动实现摆动是其它构件所无法比拟的。与传统斜构件实现摆动相比,优点尤为突出[1]。直斜齿传动机械传动比固定,并且能够实现定转速和变转速摆动。直斜齿传动其结构紧凑并且简单,制造相对传统机械成本低。直斜齿传动可以克服连杆机构的结构复杂、运动不平稳等缺点,而且避免凸轮机构的传动动力小、寿命短等弱点。直斜齿传动具有齿轮传动的优点,如:效率高、功率大、长寿命、传动平稳等。直斜齿传动与其他传统摆动传动的机构相比,承载高、传动效率高。直斜齿传动传动位置准确、可靠。

2 加工变螺旋角斜齿轮的工艺措施

塑性成形物理通常包括模拟研究塑性成形过程的物理现象和性能和研究塑性成形过程中位移、应变和应力等力学数学内容两个方面。加工变螺旋角斜齿轮的工艺加工过程存在着一定的困难[2]。为了解决这一问题,使加工变螺旋角斜齿轮加工更有效,就必须从变螺旋角斜齿轮的结构特点入手。直斜齿轮传动技术的核心技术是实现螺旋线构成的运动合成外,还要能保证螺旋角变化引起导程不同的补偿。加工变螺旋角斜齿轮与加工一般斜齿轮相比差别大。在加工设备的选择和附加机构的设计都与普通斜齿轮加工要求有所不同。

2.1 普通法加工

范成法加工是一种生产效率高、加工精度高、表面质量好的加工齿轮的方法,在生产上应用广泛。斜齿轮加工要实现变螺旋角的加工,就要求滚刀的安装角要按照被加工齿轮螺旋角的变化规律来变化。

在滚齿的切削加工过程中,滚刀与被加工齿坯间模拟一对交叉轴相啮合的螺旋齿轮啮合的关系,刀具相当于与齿坯相互啮合的螺旋齿轮,由于刀具切削刃的硬度高,在相互啮合的过程中,当采用的滚刀一定时,即滚刀的螺旋升角是固定值,则滚刀的安装角与被加工工件的螺旋角成线性关系,即滚刀的安装角的变化规律也就是被加工齿轮螺旋角的变化。不断将较软的工件切削成与之相匹配的共扼曲面,并最终形成完整的齿廓。利用OriginPro7.5,以时间t为横坐标,从动件纵向位移为纵坐标建立坐标系,画出其凸轮展开的曲线。

滚刀安装角的变化规律与被加工变螺旋角的变化规律一致,就能实现变螺旋角斜齿轮的加工[3~4]。采用将滚刀架安装在一个过渡连接机构的中间板上。对变螺旋斜齿轮,由于每个齿的螺旋角都不相同,该机构能保证滚刀架整体一端采用球铰固定。硬冲击是由于行程与时间变化曲线中的一个折点造成的。因此设计的圆柱凸轮的轮廓线有别于常用的螺旋廓线,另一端按安装角的变化规律要求能实现摆动。尤其是加速度对圆柱凸轮槽从动件的动负荷和振动的影响最大。如果加速度变化曲线产摆动的中心在固定的球铰处,通过对上述的几种机构的对比分析,通过分析可知,如果速度变化曲线存在跃变。在此轮廓线的设计上对应每个齿形的加工都应有一段直线过渡段,就会造成从动运动中的硬冲击。最终采的圆柱凸轮滚子机构,以保证工件转过导程补偿所对应的圆周角,凸轮轮槽廓线设计应与被加工齿轮螺旋角的变化规律一致。

2.2 数控加工方法

数控滚齿机是一种高度自动化的机床,数控滚齿机按所联动轴的数目不同。所具有的功能不同,要完成变螺旋角斜齿轮的加工,有着普通滚齿机所不具备的许多优点。更高,它完全满足高效率、高精度的滚齿加工对数控滚齿机床来讲,它具有传动刚性好、精度高、操作调整非常简便等优点。所联动的轴数越多,其功能越强大[5]。且机床可靠性高、加工范围广、具有很高的性价比。其加工的曲面形状越复杂由于它采用的加工原理与普通滚齿机一样,数控机床其结构设计都是比较紧凑的。

数控工作台利用光栅可作任意角度的回转和分度,由于其导程的补偿值对于工件回转一个齿来讲是相同的。并能达到很高的分度精度。它影响加工时的切削速度,它由传动系统、间歇消除装置及蜗轮夹紧装置等组成。由电液脉冲电动机驱动,由于螺旋角不等,每齿的螺旋角引起的导程补偿值也不相同。被加工齿轮的材料,经齿轮传动带动蜗杆转动,实现这种齿轮的加工需要。

但要加工的斜齿轮具有螺旋角不等的特性,其大小和方向都是变化的,故必须通过编程来控制滚刀轴线按螺旋角的变化规律绕工件轴线进行滚刀安装角的调整来实现加工要求。

2.3 成形法加工方法

成形法加工虽然存在加工效率低、精度低等缺陷,为了保证生产的正常进行,为了能及时得到可维持设备正常运行的配件,配件的加工就属于单件小批量生产,不同的用户由于企业自身的条件不同,保证配件的加工是该种齿轮在生产实际应用中遇到的一个技术难题。

图2 成形法加工方法图图

图3 成形法加工的专用夹具装配图

铣床数量在机械制造业中占有相当的比例,采用铣床的标准附件万能分度头来实现加工过程中的分度[6]。一般企业都有这种设备,通常可用来加工各种表面,它可实现工件按加工要求倾斜成一定的角度,圆盘凸轮滚子上的锁紧机构有别于滚齿机上凸轮槽的锁紧。若能通过采用一定的措施,来实现螺旋线加工所需的运动,进行单分度的螺旋面加工。当滚子进入直线段时,能在铣床上实现变螺旋角斜齿轮的加工,铣刀开始铣削齿坯的某一齿形。确实可解决生产上的实际难题,是非常有实际意义的。完成了该齿形的加工。为了能实现在铣床上加工这种齿轮的要求,当滚子离开直线段、进入弧线段时,必须对铣床进行结构和运动分析。电机旋转带动轴I上的交换齿轮1、2,轴Ⅱ上的旋转将运动转至轴Ⅱ上的齿轮2与蜗杆3同轴,带动蜗轮蜗杆副旋转,将运动传至轴Ⅲ上,带动凸轮旋转,当凸轮旋转到一定的角度后,凸轮将在其上作滚动的滚子4推离轴心远点,迫使杠杆7上抬,带动定位齿块6克服复位弹簧力的影响上移,脱开与齿轮8的运动关系,使电机传动的运动与传动轴Ⅵ断开,以防止分齿过程中的切削干涉。图2为成型加工图,图3成形法加工的专用夹具装配图。

3 结论

本文主要针对变螺旋角斜齿轮的结构特点,依据一般齿形的加工原理,分别提出了成形法和范成法加工的工艺措施。为了保证加工精度和任意螺旋角变化规律的要求,避免了由于速度突变而引起的冲击.这种工艺措施的加工精度高,齿面质量好,生产效率高,特别适应于设备制造商的大批大量生产。

[1]机械设计手册编写组.机械设计手册(中册).北京:化学工业出版社,1982(6):21-24.

[2]科达科技研发部.新型抛光磨头使用现状和市场需求调研报告[J].达产品通讯,2006(7):18-20.

[3]周哲波.新型两齿差外啮合行星传动等磨损参数的优化模型[J].机械设计,2005(9):40-42.

[4]崔丽,秦大同,石万凯.行星齿轮传动啮合效率分析[J].重庆大学学报,自然科学版2006(3):11-16.

[5]陈朴,张俊兰.滚切斜齿轮展成运动和附加运动方向的分析[J].新技术新工艺,2005(6):39-41.

[6]王友林,姜英.在卧式铣床上用滚刀展成加工圆柱齿轮[J].工具技术,2000(9):47-48.