基于PLC和MCGS的换热站监控系统

陈广庆,王吉岱,刘廷瑞,徐克宝

CHEN Guang-qing, WANG Ji-dai, LIU Ting-rui, XU Ke-bao

(山东科技大学 机械电子工程学院,青岛 266510)

0 引言

随着国家对环保越来越重视和能源的匮乏,集中供热在提高能源利用率、节约能源、改善环境、降低费用、提高供热质量等方面与传统供热方式相比具有不可比拟的优点,在我国北方寒冷地区的城镇得到了较快发展,已成为现代化城镇的重要基础设施之一,是城镇公共事业的重要组成部分。集中供热是指以热水或蒸汽作为热媒,由一个或多个热源通过热网向城市、镇或其中某些区域热用户供应热能的方式。但是目前换热站大都采用人工监控,一方面浪费人力;另一方面在出现事故隐患时操作人员难以发现,易造成设备事故,同时,难以达到供热系统整体最佳状态,易造成热力失衡,影响供热效果而造成能源的极大浪费。本文针对学校换热站,运用PLC和MCGS组态软件搭建了一套换热站监控系统,保证了换热站的良好运行。

1 换热站的工作原理

该换热站主要为教学区和学生宿舍区冬季供暖,其中教学区为南区供暖,教学区根据上课情况实行分时段供暖;宿舍区为北区供暖,全天候供暖。热源为由恒源热电厂来的过热蒸汽,由2台强制对流换热器、3台循环水泵组成的循环水系统及2台补水泵组成的补水系统来构成了供热系统。正常工作时两台补水泵共用一台变频器,其中一台运行,另一台备用。当补水泵出现故障,投入另一台泵变频运行。循环泵是两用一备三台泵,采用一台变频器,不可同时输出,当变频器故障时,应能够投入循环泵的工频运行。

二次网供水温度根据室外平均温度补偿确定二次网供水温度设定值,采用变压差变频控制方式,通过一次网供水电动调节阀的调节,实现对二次网供水温度的自动控制。系统通过监测二次供水和二次回水压力差值,调节循环泵变频转速,实现对管网提供合适的流量和末端压差,保证供暖质量并实现节能目的。二次回水压力采用自动定压补水控制策略,当实际检测压力值低于设定值开始补水;为避免补水泵频繁启停,我们设置了补水死区,当实际检测压力高于设定值死区则停止补水。

2 系统硬件构成

根据生产工艺设计要求,换热站的自控系统采用典型的两级监控方式。上位机以组态软件作为主要的人机界面,为生产管理级,完成对下位机的监控、生产操作管理等,监控计算机选择研华工控机P4,1.6G,256M内存,40G硬盘,主要面向操作人员,操作人员可以远程控制现场各设备的运行。

下位机由可编程控制器(PLC) 构成,为基础测控级,完成生产现场的数据采集及过程控制等。在该系统中主要包括南区供水温度、北区供水温度、回水温度、室外温度、蒸汽温度、凝结水温度、蒸汽压力、供水压力、回水压力、1#调节阀开度、2#调节阀开度、1#变频器频率反馈、2#变频器频率反馈、补水泵变频器反馈等参数的实时监测和控制。本系统选择S7-226型PLC作为下位机,S7-200系列PLC CPU226模块提供基本单元数字量24点输入/16点输出,最多可带7个扩展模块,具有PID控制器,支持RS-485 通讯/编程口,具有PPI 通信协议、MPI 通信协议和自由方式通信能力。本项目根据系统中的控制参数个数,选用了3块EM231模块、1块EM232、1块EM235对现场模拟参数进行采集。

3 监控软件的设计

MCGS系统包括组态环境和运行环境两个部分。用户的所有组态配置过程都在组态环境中进行,它帮助用户设计和构造自己的应用系统。运行环境是一个独立的运行系统,它按照组态结果数据库中用户指定的方式进行各种处理,完成用户组态设计的目标和功能。

本设计经过系统分析、搭建框架、制作动画显示画面、编写控制流程程序、连接设备驱动程序等工作实现了对系统的监控软件设计。本软件包括主监控界面、实时数据查询界面、历史数据查询界面、参数设定界面、输出设定界面、报警查询界面。

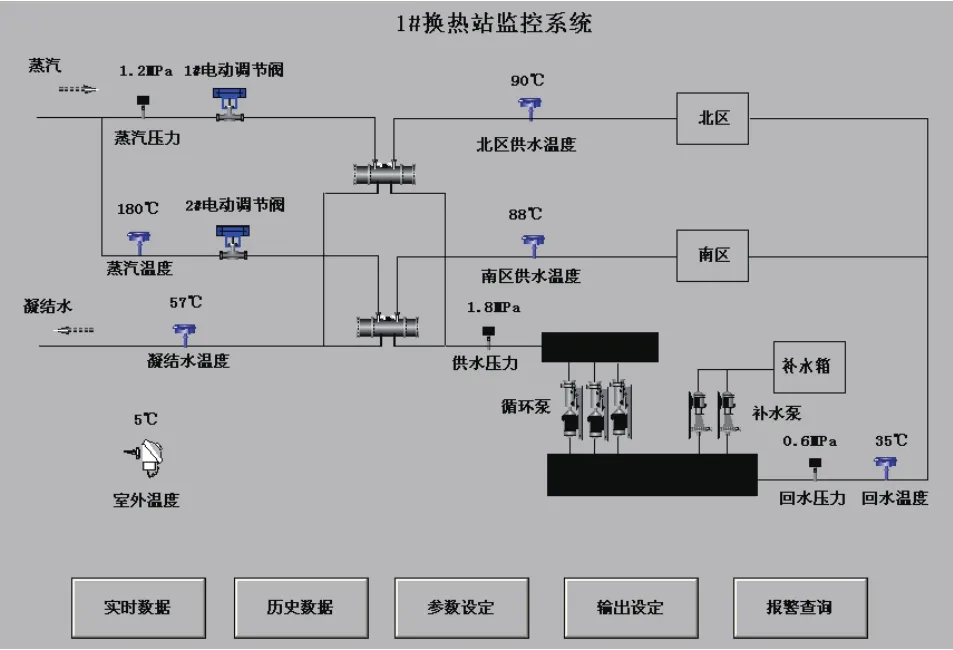

主控界面如图1所示,包括换热器、循环泵、补水泵、电动调节阀、测量仪表等现场设备,系统需要监测的温度和压力等参数的实时动态显示,操作人员可以在上位机上实时查看各组运行数据,实时监控系统的实时运行状态,当系统出现异常时能及时发现并处理,保证了系统的良好运行。

图1 换热站监控系统主界面

实时数据:对系统需要采集的温度、压力调节阀开度、变频器频率反馈等数据以曲线的形式显示出来,可以比较直观的显示某一个时期各参数的实时运行数据。

历史趋势曲线:可以对运行参数进行1天、1周周或者1个月的曲线记录,可以为运行人员及管理者对生产过程的有效性和安全性指标进行测评,有助于堵塞生产的漏洞,消除不安全的隐患,提高管理水平。

参数设定:在参数设定界面中,操作人员可以对压力的控制方式、压差控制方式、温差控制方式、恒压差控制方式下的压差设定值、供回水压差、回水压力低限报警值、供水压力高限报警值、阀的开关时间、供水温度设定值、调节阀开度低限设定、补水死区、蒸汽压力量程、供水回水压力量程、各泵及温度调节阀的PID参数设定。

输出设定:主要完成温控阀开度设定、变频器频率设定、系统启停、变频器启停、泄压电磁阀启停、散热风扇启停、报警输出启停等的设定。

报警查询:显示目前的报警数据及其响应情况。包括一级网供汽压力高压报警、二级网回水压力高压报警、二级网回水压力低压报警、二级网回水压力超低压报警、二级网供水温度超高温报警、二级网供水压力超高压报警、补水泵报警、循环泵报警。

4 PLC与上位机的通讯

4.1 PLC设备中通讯连接的设置

本系统中采用西门子PPI通讯协议,运用西门子标准的PCPPI通讯电缆,实现与上位机的通讯连接。为了完成上位机组态软件和PLC的通讯,需先对PLC和MCGS组态软件中分别进行通讯连接设置。在PLC的连接中,在采用PCPPI电缆与上位机连接正确的基础上,通过上位机上的STEP7-Micro/WIN32编程软件来设置PLC的参数。在主菜单VIEW下,选择“communication”,在弹出对话框中完成对PLC通讯参数和地址的设置,本项目中的设置参数为远程地址选择2,本地地址选择0,通讯模式选择PCPPI电缆,协议为PPI协议,传送速率为9.6Kbps,传送格式为11位。

4.2 MCGS中PLC构件的设置

MCGS是一个“与设备无关”的系统,对于不同的硬件设备,只需定制相应的设备构件,放置到设备窗口中,并设置相关的属性,系统就可对这一设备进行操作,而不需要对整个系统结构作任何改动。

设备窗口是MCGS系统的重要组成部分,负责建立系统与外部硬件设备的连接,使得MCGS能从外部设备读取数据并控制外部设备的工作状态,实现对工业过程的实时监控。在MCGS组态软件开发平台上,单击“设备窗口”,进入到设备窗口界面,再单击“设备组态”按钮进入设备组态。在“设备工具箱”中,选中“串口通讯父设备”和“西门子S7-200PPI”,增加后设置两者的属性。串口父设备的属性设置:串口端口号为COM1,通讯波特率为9600,8位数据位,1位停止位,偶校验,同步采集方式。PPI属性设置:设备名称为S7200,最小采集周期200ms,PLC地址为2,通信超时等待时间为20ms,初始状态为启动。

5 结束语

在本次设计过程中,以S7-200系列的CPU226作为整个系统的控制核心来实现对换热站的控制,经过控制方案的不断优化,可以非常高效的实现系统控制。利用MCGS组态软件来进行系统监控管理以及数据记录,方便直观,能够很好的为系统的进一步优化、提升、改进提供所需数据。在设计、编程、组态调试完成后,各项控制功能都较好的达到了设计效果。同时为了便于以后的功能扩展,在硬件选择、程序设计时均留出了相应的空间,可以很容易的使系统升级,使系统实现更复杂、更高级的功能。

[1]MCGS用户指南[M].北京:北京昆仑通态自动化软件科技有限公司,2003:13-180.

[2]MCGS参考手册[M].北京:北京昆仑通态自动化软件科技有限公司,2003:20-160.

[3]陈广庆,刘廷瑞,杨兴华.基于MCGS组态软件的液位串级控制系统[J],煤矿机械,2007,(9):92-94.

[4]覃贵礼,吴尚庆.组态软件控制技术[M].北京:北京理工大学出版社,2007.