基于统一模型及计算原则的汽轮机耗差分析

寇怀成, 赵立军, 吴云杰

(1.北京航空航天大学自动化科学与电气工程学院,北京 100083;2.杭州和利时自动化有限公司,北京 100096)

耗差分析指在基础工况下,某个参数变化引起的标准煤耗变化,也叫偏差分析.目前的计算方法可以分为两类:一种直接从定义出发,以变工况计算获得参数变化后的新工况,并计算两个工况的煤耗差,最基本的方法是利用汽轮机外部能量平衡,或从蒸汽通过内部流通环节时参数的变化进行推导[1];另一种方法直接进行求导或采用近似方法直接地考虑某个参数变化后引起的煤耗偏差量,例如理想曲线修正[2]、等效焓降法[3]、小偏差法[4]、对循环效率的微分[5]及耗差系数等[6].当然也存在两者的结合[7].由于变工况计算对参数的影响考虑得更加全面,所以具有更高的精度.本文建立起统一的机组各部分在工作点处的简化模型和计算原则,以其作为变工况计算的指导,能够有效地进行汽轮机侧不同参数的耗差计算过程.同时,由于采用统一的计算基础,所以耗差计算过程更加清楚,更容易掌握.

1 耗差分析的统一模型和计算原则

1.1 数学模型

首先建立工作点处各主要组件的线性化模型,其工作点是指当前工况下的参数值或某种关系.

1.1.1 汽轮机本体模型

(1)模型A,汽轮机本体各缸工作过程中蒸汽膨胀线在工作点处保持形状不变,位置只在入口蒸汽温度变化时平移.

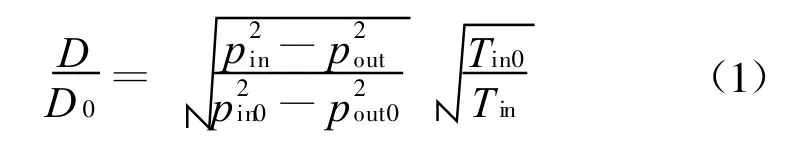

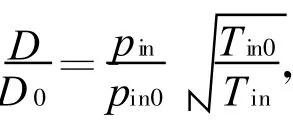

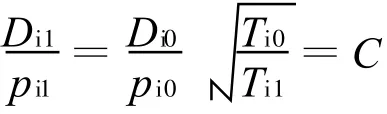

(2)模型B,汽轮机本体压力和流量模型,根据弗留格尔公式,对汽轮机的任意一个级组

式中:D和D0分别为两种工况下的蒸汽流量;pin和pin0分别为两种工况下的入口压力;pout和pout0为两种工况下的出口压力;Tin和Tin0为两种工况下的入口温度.

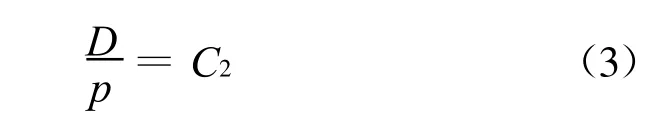

式中:D、p、T分别为流量、压力和温度;C1为常数.当温度变化很小时,可以再简化为

式中:C2为常数.

1.1.2 锅炉模型

(1)模型C,锅炉效率模型,当计算汽轮机侧参数耗差时,认为锅炉效率不变.

(2)模型D,再热器模型,再热器是一个能量交换系统,当结构不改变时,可认为在当前工作点处效率不变,这相当于再热器减温水流量Dri与再热器冷端和热端的蒸汽流量Drh的比值不变,即:

式中:C3为常数.

再热蒸汽温度变化会改变工作点,再热器压损或者再热器减温水流量变化相当于改变了再热器结构,此时模型不再有效,再热器减温水流量需要根据

1.2.2 节中的原则确定.

(3)模型E,过热器模型,如果过热器减温水也取自给水泵抽头时,过热器模型与再热器类似;如果取自最后一级加热器出口,由于此时减温水流量的变化不会影响循环效率,只要保证减温水和给水之和与主蒸汽流量保持平衡即可,具体比例可不予考虑,简单的处理方法是认为减温水流量保持不变.

1.1.3 其他模型

(1)模型F,加热器模型,认为加热器无能量损失,同时加热器上下端差固定,只有当计算端差的耗差时,改变响应端差值.

(2)模型G,汽水管路模型,各管道压损系数不变.

(3)模型H,凝结水管路模型,从凝结水到第一级低压加热器入口,进出管路的能量不变.

1.2 耗差计算的统一性原则

在确立耗差分析基于工作点确定模型的基础上,再建立计算过程中其他的一致性规则,这包括计算过程的统一.

1.2.1 原则1,耗差参数的唯一性

参与耗差计算的参数每次只能改变一个,计算结果为该参数的耗差分析值.

1.2.2 原则2,质量的封闭性

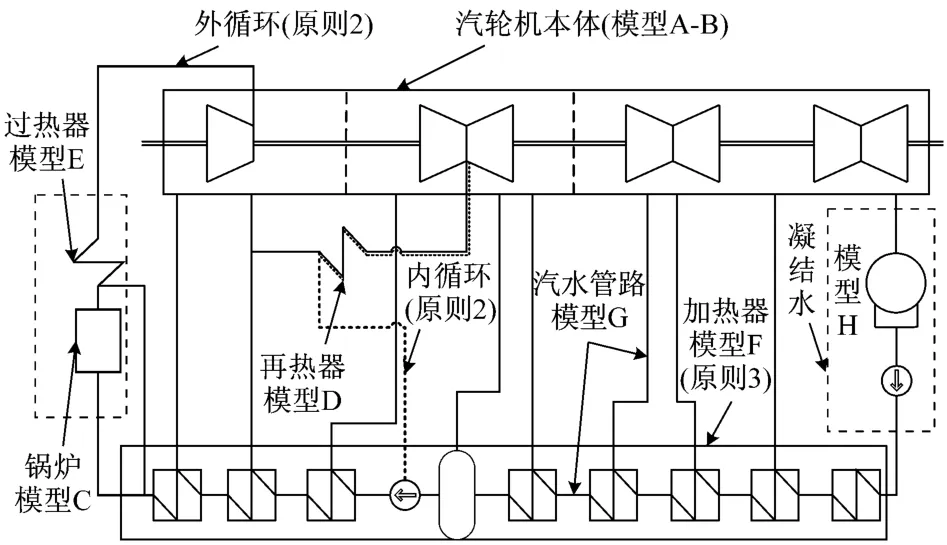

当主蒸汽流量和再热蒸汽流量变化时,其变化量全部为抽汽流量,排汽流量和再热蒸汽流量等可计算流量所分担;同时主蒸汽变化量由主给水和过热减温水补充(减温水来源不同时可参照1.1.2节中(3)的过热器模型处理),再热蒸汽变化量由再热器减温水补充,这样可保证整个机组质量变化的封闭性,避免产生矛盾.这相当于把汽轮机的蒸汽循环人为地分成两部分:主给水形成的外循环和再热器减温水形成的内循环,见图1,这种人为划分有助于更加透彻地分析热力参数的影响.

1.2.3 原则3,加热器系统的迭代计算

根据汽轮机热力性能试验规程,当加热器热力循环过程中任意参数发生变化时,采用迭代方式得到稳态参数值更为可靠和准确,而这种方式适用于汽轮机任何参数的改变,计算过程见2.1节主蒸汽压力耗差的计算.

以上各种模型和原则涵盖了火电机组热力系统的全部子系统及单个组件(见图1),所以能够得到系统中任意一个参数的变工况计算方法,而且模型和原则之间还存在着相互覆盖,例如在工作点不变时,再热器减温水的流量可以按照模型D计算,也可以根据原则2的质量封闭性计算,两者的结果是一致的.这也说明了模型和原则的一致性,不存在假设和计算上的矛盾.

图1 简化模型和原则在热力系统中的位置Fig.1 Location of simplified models and rules in thermal sy stem

2 主参数的耗差分析

由于篇幅所限,这里只介绍几个蒸汽参数的耗差分析模型,汽轮机侧其他任何可计算参数耗差都可采用类似过程,并针对具体情况进行分析.将主蒸汽压力作为第一个例子详细介绍,而后面的参数耗差计算只对其中比较特殊的问题进行说明,对通用部分不再赘述.

2.1 主蒸汽压力耗差

2.1.1 各参数的确定

当蒸汽压力变化后,其他的参数值及相互关系可确定如下:

(1)根据原则1,除主蒸汽压力外,其他参与耗差计算的主要参数值不变;

(2)根据式(2)可得新的主蒸汽流量;

(3)根据模型D和E,确定过热器减温水流量与再热器冷端蒸汽流量的关系和过热器减温水与给水流量的关系.

(4)根据式(3),抽汽口前流量与抽汽压力之比为定值;

(5)根据模型A和汽轮机工作过程中蒸汽膨胀线可以得到各级抽汽温度、焓值和排汽焓;

(6)根据模型H可以得到第一级低压加热器进水温度;

(7)根据模型G得到加热器中水和汽的压力;

(8)根据模型F得到加热循环中各项汽水温度;

(9)根据原则2,建立流量变化后的质量平衡方程;

(10)根据原则3,迭代计算得到最后的稳态值.

2.1.2 实际迭代过程

(1)步骤1,计算工况1下的主蒸汽流量;

(2)步骤2,计算锅炉给水流量、过热器减温水流量及加热器循环水侧压力;

(3)步骤3,除步骤2中参数外,其他参数全部取基础工况的数值;

(4)步骤4,采用矩阵分析方法计算各级抽汽流量;

(5)步骤5,计算抽汽压力,如果两次迭代结果小于设定偏差,转步骤9,否则转步聚6;

(6)步骤6,计算排汽流量;

(7)步骤7,更新参数,次序为:抽汽温度、加热器入口蒸汽压力、第一级低压加热器入口水温、加热器出口水温、加热器疏水温度、再热器减温水流量;

(8)步骤8,更新矩阵方程参数,转步骤4.

(9)步骤9,计算排汽有用焓husep.

(10)步骤10,计算两个工况热力学分析下煤耗差值.

2.2 主蒸汽温度耗差

主蒸汽温度对参数的影响有两点不同:

(1)根据模型A,汽轮机过程膨胀线不变,但会根据温度变化平移;

(2)由于温度变化,根据式(2)确定新的主蒸汽流量以及抽汽的温度、压力和流量关系.

2.3 再热蒸汽温度耗差

再热蒸汽温度变化时会引起高压缸后各种参数直接变化,进而影响高压缸前的抽汽,所以需要对高压缸和中低压缸分别对待:

(1)高压缸的膨胀过程线不变,而中低压缸的膨胀过程线按照温度平移;

(2)主蒸汽流量不变,而再热蒸汽流量根据式(2)求取.此时再热器工作点变化,通过原则2的质量平衡方程确定新的再热器减温水流量;

(3)高压缸忽略入口温度来处理抽汽压力和流量关系;而中低压缸的抽汽按照主蒸汽温度变化的情况近似处理.

2.4 再热器压损

再热器压损不是热力参数,而是再热器本身的结构参数,它会影响包含它在内的其他有关参数的固有特征.现假设汽轮机整体压力损失均匀分布,再热器压损引起的压力变化同时被内外循环按照各自压力按比例分担,并同时对两个回路产生影响.

(1)按照变化压力均匀分布的原则,根据压损变化确定高压缸排汽压力和再热蒸汽压力,这样可以根据式(3)得到主蒸汽流量和再热蒸汽流量;

(3)由于再热器结构变化,根据原则2确定再热器减温水流量.

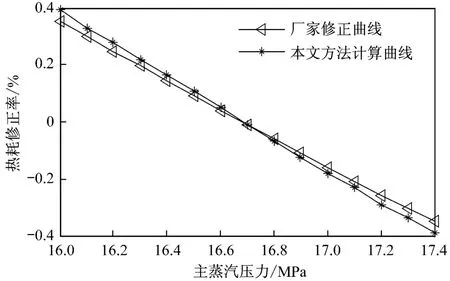

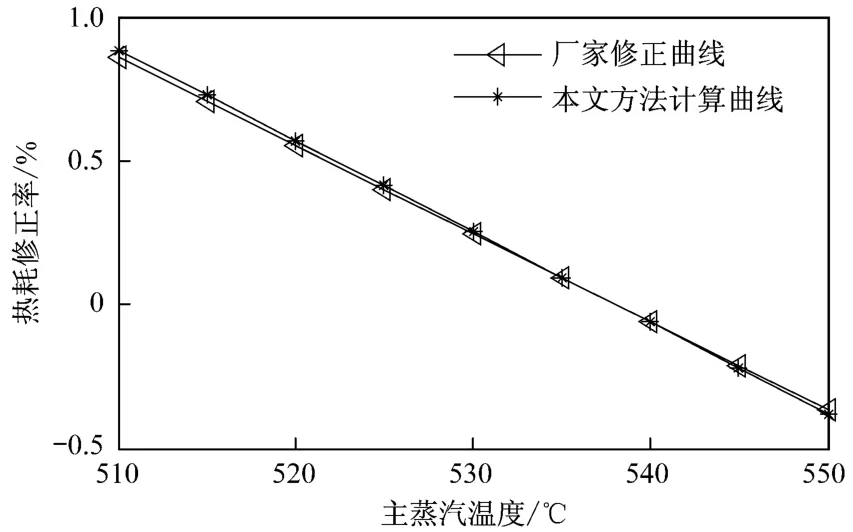

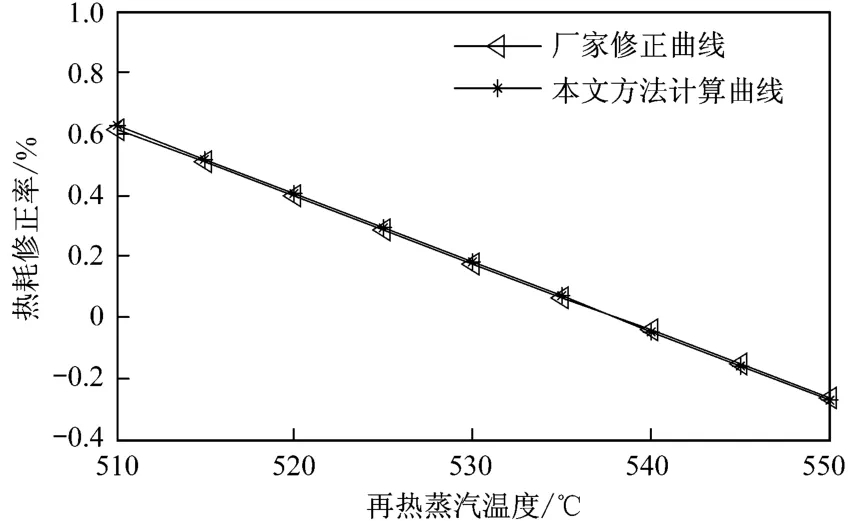

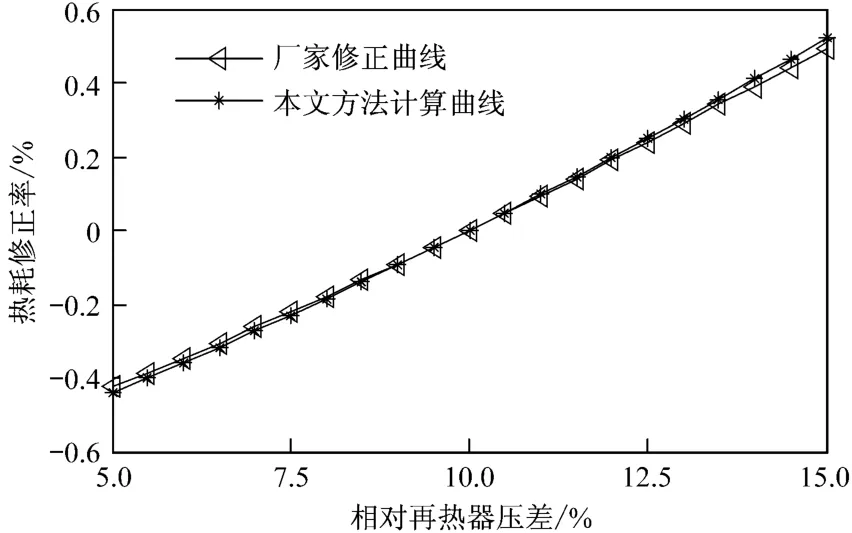

3 计算验证

以N600-16.67/538/538型汽轮机热平衡图数据为对象计算参数耗差,由于假设锅炉、管道效率和厂用电率不变,所以可以采用热耗表示,并直接和厂家提供的热耗修正曲线进行对比.以额定功率600 MW作为工况比较点,计算结果见图2~图5.

从计算结果可以看到,由本文方法计算得到的耗差曲线与修正曲线趋势基本相同,在数值上略偏大,考虑到前提条件和假设的区别,结果完全可以反映参数对热耗的影响,而且可以根据基础运行工况在线计算,能够实时有效地反映现场的实际情况,因而可以去除安装和老化造成的误差,从而比修正曲线更加准确.

图2 主蒸汽压力耗差曲线Fig.2 Energy-loss curves of main steam pressure

图3 主蒸汽温度耗差曲线Fig.3 Energy-loss curves of main steam temperature

图4 再热蒸汽温度耗差曲线Fig.4 Energy-loss curves of reheat steam temperature

图5 再热器压损耗差曲线Fig.5 Energy-loss curves of reheater pressure loss

4 结 论

借助热力学和变工况计算等技术建立的线性化模型和计算所遵循的一致性原则,可以作为汽轮机侧所有参数耗差分析的总体指导原则,不再需要对每个参数耗差单独进行考虑.更关键的是,它简化了耗差分析中对于不同过程的考虑,避免了不同参数耗差计算中可能存在的不同假设和矛盾.实际计算验证了这一方法的有效性.

[1]杨海生,郭江龙.再热凝汽式汽轮机性能修正曲线计算的简化方法[J].电站系统工程,2006,22(5):55-57.YANG Haisheng,GUO Jianglong.A simplified method for turbine performance correction curves[J].Power System Engineering,2006,22(5):55-57.

[2]周济波,易朝晖.1000 MW超超临界汽轮发电机组耗差分析[J].电力勘测设计,2008(5):41-45.ZHOU Jibo,YI Zhaohui.Energyloss analysis on 1000 M W ultra-supercritical steam turbine generator unit[J].Electric Power Survey&Design,2008(5):41-45.

[3]金晓霞,王培红,江峰.汽轮机循环参数偏差的耗差建模算法研究[J].华东电力,2008,36(10):108-110.JIN Xiaoxia,WANG Peihong,JIANG Feng.Algorithms for energy-loss caused by cycle parameters deviation of steam turbine[J].East China Electric Power,2008,36(10):108-110.

[4]李青,公维平.火力发电厂节能和指标管理技术[M].北京:中国电力出版社,2009.

[5]陈鸿伟,林阿彪,方月兰,等.锅炉汽水系统运行参数的煤耗偏差分析[J].热力发电,2008,37(10):19-22.CHEN Hongwei,LIN Abiao,FANG Yuelan,et al.Analysis of coal consumption deviation occurred form operation parameters in steam-watersystem of the boiler[J].Thermal Power Generation,2008,37(10):19-22.

[6]陈健婷.300 M W与600 M W燃煤机组耗差系数的变负荷特性[J].动力工程,2009,29(9):891-894.CHEN Jianting.Off-design load characteristics of consumption-deviation coefficient of 300 MW and 600 MW coal-fired power units[J].Journal of Power Engineering,2009,29(9):891-894.

[7]王艳军,吴彦坤,张春发,等.主蒸汽参数变化对机组功率影响的定量研究[J].热力透平,2007,36(3):164-167.WANG Yanjun,WU Yankun,ZHANG Chunfa,et al.A quantitative study of impact of main steam parameters on unit output[J].Thermal Turbine,2007,36(3):164-167.