长列高强螺栓接头传力特性的有限元数值模拟

张石波,王荣辉,黄永辉,刘小刚

(华南理工大学 土木与交通学院,广州 510640)

高强螺栓摩擦型连接已成为钢桥的主要连接形式。对高强度螺栓接头已作了大量研究工作,主要集中在高强度螺栓材质选择,制造工艺、摩擦面喷涂材料、喷涂工艺及摩擦系数试验、接头的疲劳强度等方面,接头的螺栓数多在5排以下。文献[1]指出,1965年美国W.Fisher等对多排承压型高强度螺栓接头进行了研究,对于多排螺栓的长接头,给出了螺栓平均剪切强度的折减计算方法。1985年,日本马场贤三等进行了6、12、18排M30高强度螺栓的接头试验,以全面滑移为极限状态,认为多排螺拴的连接中不可断定螺栓排数增多平均承载力一定降低。对于高强度螺栓摩擦型接头(简称HSFG接头)使用极限状态工作特点及分析,需进一步研究,尤其是多排高强螺拴的长列接头。l982年于瑞士洛桑国际桥梁与结构工程论文讨论会上,关于该种接头应力集中情况,中国工程师提出一个分析,认为当接头沿受力方向螺栓排数增多时,其应力集中系数接近带孔板的应力集中系数3.0。

随着有限元方法与计算机软硬件的发展,越来越多的学者采用有限元数值模拟方法来研究高强螺栓的传力特性。但目前的文献多集中于研究建筑结构上常用的梁柱节点的数值模拟[2-6],这些节点与桥梁结构中的长列螺栓摩擦型连接接头不太一致,其螺栓数目少,受力特点也不相同。文献[7]采用有限元分析软件中约束方程的方法,对造桥机高强螺栓群进行了有限元计算分析,其拼接板件采用板壳单元模拟,螺栓采用杆单元模拟,无法得到栓孔附近以及摩擦面的应力状态。文献[8]通过非线性有限元分析研究了荷载水平、螺栓排数和螺栓间距等因素对头排螺栓传力比的影响,其研究的内容仅限于螺栓的传力比。文献[9]采用ANSYS软件建立了考虑接触状态的三维有限元实体模型,对钢桁桥长列高强螺栓群优选布置进行了研究。该文将采用三维有限元实体单元模拟的方式,对长列螺栓群连接接头的传力特点与应力状态进行了细致的分析,得到了螺栓传力比,栓孔应力集中系数,螺栓应力状态以及孔前传力系数等一系列重要的设计参数取值范围。

1 工程背景

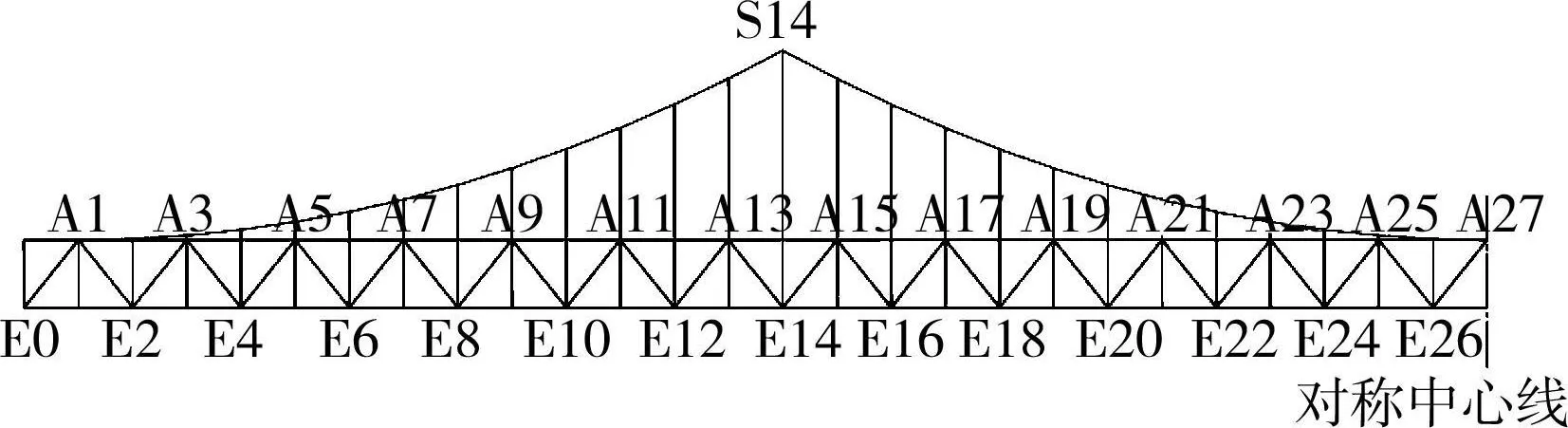

在建的东莞市东江大桥主桥是1座双层公路桥,上层为莞深高速公路,布置双向6车道,下层为北五环路,为城市快速路,布置双向8车道。主桥跨径布置为(112m+208m+112m)[10],为双层刚性悬索加劲三跨连续钢桁梁桥,采用焊接整体节点和节点外拼接技术,上下平联节点板以及横梁接板均与节点板焊成整体,主桁分节段在桥梁厂预制,主桁一个节段长16m,各节段之间以及节点各附属结构与大节点板之间均采用高强螺栓连接。高强度螺栓采用20mnTiB,螺母采用15mnVB,垫圈采用45号钢,高强螺栓的型号有M24,M30等。为验证主桁上下弦杆各节点高强螺栓连接的可靠性,对高强螺栓连接在最不利荷载组合作用下的受力特性进行了有限元数值模拟。图1为东江大桥节点编号图。

图1 东江大桥节点编号图

2 模型的建立

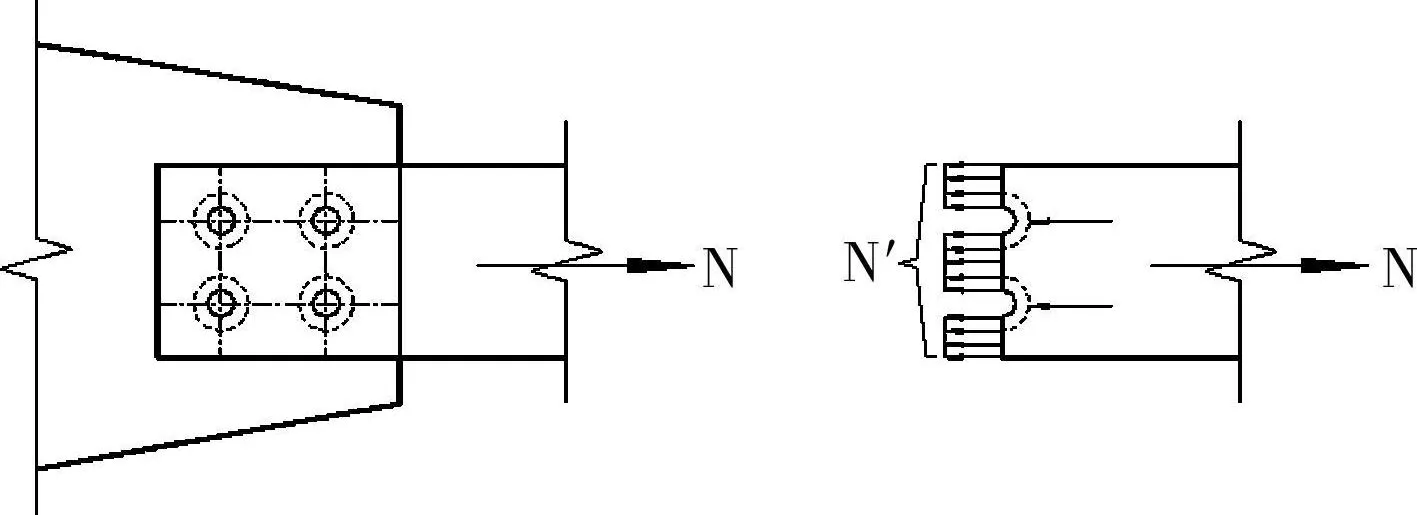

采用通用有限元软件ANSYS进行模拟计算,连接板及高强螺栓均采用Solid45实体单元建模,拼接板与芯板之间的接触面采用Conta173接触单元模拟,高强螺栓的预拉力通过预应力单元Prets179单元施加[11],由于拼接板和芯板的刚度都较大,应选取足够大的接触刚度以保证接触面无穿透,此处采用程序默认值即可达到要求,接触算法采用罚函数法。各有螺栓连接接头有限元模型采用一端固定,另一端施加面荷载(应力)的方式来施加荷载,荷载按成桥在恒载+活载作用下的最大值取值(由空间梁单元计算结果提供)。该文共计算了14个节点高强螺栓拼接接头模型,各模型施加的荷载值如表1所列,各模型除E12,E14采用Q420qC钢材外,其余均采用Q370qC钢材。模型按不同方式分类可分为以下几种类型,有填板模型和无填板模型;有通人孔模型和无通人孔模型;单层拼接板模型和叠合拼接板模型,螺栓连接接头有限元模型如图2所示。螺栓全部采用10.9S级M 30螺栓,设计预拉力为360 kN,螺栓采用20mnTiB钢材,设计规范要求板间摩擦系数μ≥0.45,有限元模拟时,摩擦系数取最小值0.45。高强螺栓的材料属性按规范(GB 3077-1999)[12]取值,Q420qC、Q370qC钢材材料属性按规范(GB/T 714-2000)[13]取值。

表1 各模型施加荷载值

图2 有限元模型

3 结果分析

主要对以下内容进行分析:1)高强螺栓的传力比分布规律;2)栓孔应力集中系数;3)螺栓的正应力及剪应力状态;4)孔前传力系数。

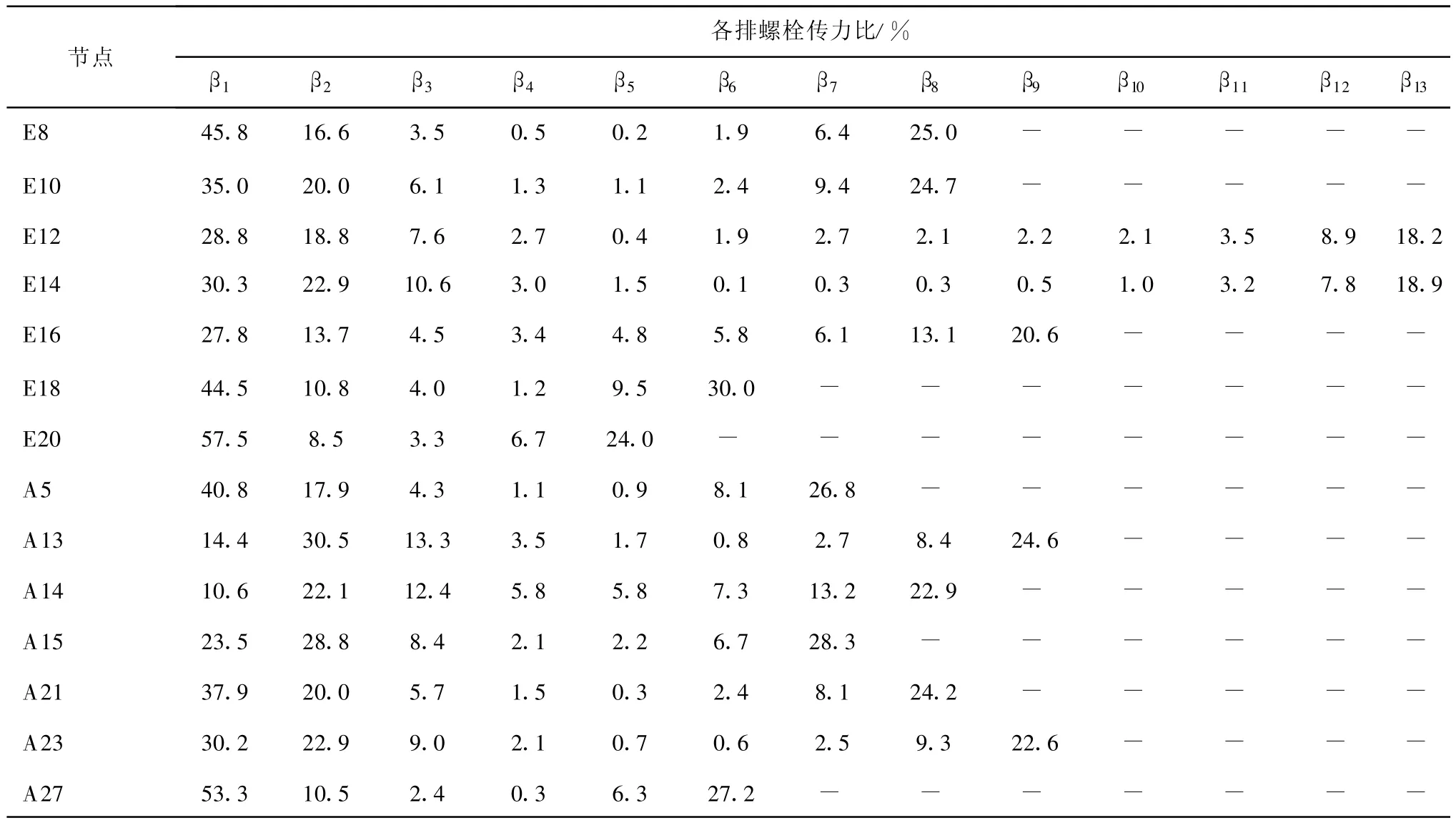

3.1 螺栓传力比汇总

栓接接头在承受外力时,每排螺栓所传递的外力与全部螺栓所传递的总外力之比称为传力比,若N排螺栓均匀传力,则每排螺栓的传力比为1/N。表2为各节点各排螺栓的传力比汇总,β表示传力比,数字下标表示螺栓排号。图3为节点E12,E14各排螺栓传力比柱状图。

表2 各节点各排螺栓传力比汇总

图3 螺栓传力比图

由图3可知,各排螺栓的传力比均呈马鞍型分布,头尾几排的传力比较大,而中间几排螺栓的传力比很小。而头尾2排螺栓的传力比就其大小来看,一般都是头排螺栓(远离拼接接头一端)的传力比更大,末排(拼接盖板中部)较小,呈不对称分布。A13,A14,A15节点第2排螺栓的传力比要大于第一排螺栓的传力比,这主要是因为构造的原因,在A13,A14,A15节点拼接接头中,头排只布置有4个螺栓,而第2排布置有8个螺栓,因此,头排传力的轴力小于第2排。

另外由表2可知,对于不同螺栓排数的接头,其头排螺栓传力比不尽相同,大体的趋势是:在保证螺栓未发生滑移前,头排螺栓的传力比随螺栓排数的增加而减少,螺栓排数越少,头排螺栓的传力比越大,由头排螺栓传递的轴力也就越大。中国《铁路桥梁钢结构设计规范》(TB10002.2-2005)[14]规定,当双抗滑面连接的螺栓排数超过6排时,第1排螺栓的传力比按0.30验算。在这里,根据本文数值模拟结果,当双抗滑面连接的螺栓排数超过9排时,第1排螺栓的传力比才是0.30左右,当螺栓排数为6排时,第1排螺栓传力比为0.45左右,如果仍按0.30验算,连接接头的安全系数将可能得不到保证。

3.2 芯板最大纵向应力及应力集中系数比较

由于开孔的影响,将在栓孔边产生一定程度的应力集中,应力集中系数由栓孔边的最大应力除以栓孔截面平均应力得到,即k=σmax/¯σ。表3为芯板最大纵向应力及应力集中系数汇总,由表可知,栓孔边应力集中系数最小为1.078,最大为1.564。无填板节点的栓孔边应力集中系数比较平均,其数值在1.3~1.5之间,平均值约为1.40。对于有填板节点,由于填板的影响,栓接接头两端的芯板厚度不一致,两板的应力水平也不一致,并且,按该文方式加载将有微量的偏心,产生弯曲应力,导致其孔边应力集中系数离散性较大,这与填板的厚度有较大关系。

表3 芯板最大纵向应力及应力集中系数比较

续表3

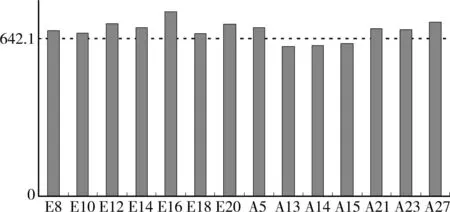

3.3 螺栓正应力及剪应力比较

表4为螺栓正应力与剪应力汇总,20mnTiB 10.9s级高强度螺栓的设计正应力642.1mPa,设计剪应力为370.2mPa[4]。由图4可知,受压节点的螺栓最大正应力普遍大于设计应力,受拉节点的螺栓最大正应力普遍小于设计应力。这是因为:对于受压节点,由于杆件被压缩导致螺栓被拉长,使得螺栓预拉力增大,相当于螺栓“超拧”,对于受拉节点则相反。因此,在工程中应该充分考虑压,拉节点的螺栓“超拧”与“欠拧”现象。由图5直观的看到,所有节点螺栓的剪应力均小于设计剪应力,满足要求。

表4 螺栓正应力与剪应力汇总

续表4

图4 各节点螺栓正应力柱状图

图5 各节点螺栓剪应力柱状图

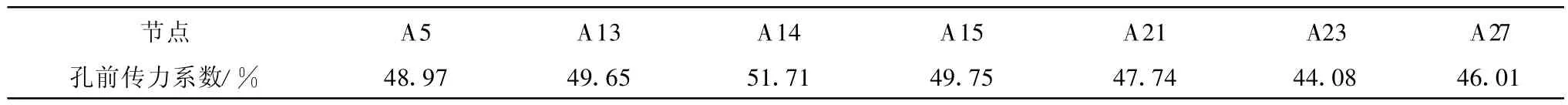

3.4 孔前传力比较

当采用摩擦型高强螺栓的对接连接时,构件的内力是依靠连接板件间的摩擦力传递的,如图6所示,假设构件承受的拉压力为N,一进入连接盖板范围就开始由摩擦力传给盖板。对构件来说,危险截面仍然是第一排螺栓处,该处的内力较大,且有栓孔削弱。与普通螺栓连接不同的是,每个螺栓引起的摩擦力可认为均匀分布螺栓四周,而在栓孔之前就传走了一部分力,孔前传走的这部分力占总传递力的比值即为孔前传力系数,具体计算公式为:(NN′)/N。西德是最早研究孔前传力系数的国家,早在1963年、1974年的规范中就明确规定,在拉力构件设计时,用净截面积计算,孔前传力系数按40%取值。在中国的《钢结构高强度螺栓连接的设计、施工及验收规程》(JGJ 82-91)[15]中式(2.2.4-1)中规定对于普通钢构件,孔前传力系数按0.5计算。表4为各节点孔前传力系数汇总,由表可知,由有限元数值模拟得到的孔前传力系数比较平均,其值在45%~53%之间,孔前传力系数采用0.5是合适的。

图6 高强度螺栓的孔前传力

表5 各节点孔前传力系数汇总

续表5

4 结论

通过东江大桥14个节点高强螺栓拼接接头的有限元数值模拟,得到以下主要结论:

1)中国《铁路桥梁钢结构设计规范》(TB10002.2-2005)规定,当双抗滑面连接的螺栓排数超过6排时,第1排螺栓的传力比按0.30验算,根据文中数值模拟结果,当双抗滑面连接的螺栓排数超过9排时,第1排螺栓的传力比才是0.30左右,当螺栓排数为6排时,第1排螺栓传力比为0.45左右,如果仍按0.30验算,连接接头的安全系数将可能得不到保证。

2)由于开孔的影响,在栓孔边均存在一定程度的应力集中,孔边应力集中系数比较平均,其数值在1.3~1.5之间,平均值为1.4。设计时为保守起见,可取应力集中系数k=1.5。

3)对于受压节点,由于杆件被压缩导致螺栓被拉长,使得螺栓预拉力增大,相当于螺栓“超拧”,对于受拉节点则相反。因此,在工程中应该充分考虑压,拉节点的螺栓“超拧”与“欠拧”现象。

4)由有限元数值模拟得到的孔前传力系数比较平均,其值在45%~53%之间,孔前传力系数采用0.5是合适的。

[1]党志杰.摩擦型长列高强度螺栓接头研究[J].桥梁建设,1993(1).52-57.DANG ZHI-JIE.Research on high strength bolt friction griPlong joint[J].BridgEConstruction,1993(1).52-57.

[2]SARRAJAm,BURGESSA I W,DARISONA J B,et al.FinitEelementmodelling of steel fin platEconnections in fire[J].FirESafety Journal,2007,42(6/7):408-415.

[3]DING K,DHANASEKARm.Flexural behaviour of bonded-bolted butt joints duEto bolt looseness[J].Advances in Engineering Software,2007,38(8/9):598-606.

[4]HONGXIA YU,BURGESS IW,DAVISON JB,et al.Numerical simulation of bolted steel connections in firEusing explicit dynamic analysis[J].Journal of Constructional Steel Research,2008,64(5):515-525.

[5]李国强,殷颖智.钢结构高强度螺栓连接抗火性能的有限元分析[J].土木工程学报2003,36(6):18-25.LI GUO-QIANG,YIN YING-ZHI.Fire-resistant behavior of high-strength bolted connections for steel structures[J].China Civil Engineering Journal,2003,36(6):18-25.

[6]朱爱珠,郭耀杰,程超,等.变电构架柱的节点试验研究与有限元分析[J].土木工程学报,2007,40(11):9-14.ZHU AI-ZHU,GUO YAO-JIE,CHENG CHAO,et al.Experimental study and finitEelement analysis on thEjoint of power transformation struss-column[J].China Civil Engineering Journal,2007,40(11):9-14.

[7]王斌华,吕彭民,吴纪生.造桥机主梁高强连接螺栓群的有限元计算[J].长安大学学报:自然科学版,2006,26(1):97-100.WANG BIN-HUA,LvPENG-MIN,WU JI-SHENG,FinitEElement Analysis of High-strength Bolts for Overhead Launching Gantry'smain Girder,Journal of Chang'An University:Natural SciencEEdition,2006,26(1):97-100.

[8]张晔芝,侯文崎,叶梅新.摩擦型高强度螺栓长接头螺栓传力比研究[J].长沙铁道学院学报.2000,18(4):6-10.ZHANG YE-ZHI,HOU WEN-QI,YEmEI-XIN.Study on thEForce-delivering Ratio of High Strength Bolt Friction GriPLong Joint.Journal of Changsha Railway University.2000,18(4):6-10.

[9]朱铭,王荣辉,黄永辉.钢桁桥长列高强螺栓群优选布置的有限元分析[J].长安大学学报(自然科学版),2009,29(4):59-32.ZHUmING,WANG RONG-HUI,HUANG YONGHUI.FinitEelement analysis on optimized arrangement of long list bolts grouPwith high strength in steel truss bridges[J].Journal of Chang an University(Natural SciencEEdition),2009,29(4):59-32.

[10]谭明鹤,王荣辉,黄永辉,等.刚性悬索加劲钢桁梁桥特殊节点模型试验[J].中国公路学报,2008,21(1):47-52 TANmING-HE,WANG RONG-HUI,HUANG YONG-HUI,et.al.Special Jointmodel Test of Stiff Suspension Reinforced Steel Truss Bridge[J].China Journal of Highway and Transport,2008,21(1):47-52.

[11]王秀丽,沈世钊,殷占忠,等.钢框架梁腹板开孔型连接节点力学性能试验研究[J].工程力学,2006,23(6):65-76 WANG XIU-LI,SHEN SHI-ZHAO,YIN ZHANZHONG,et.al.Experimental Research onmechanical Behavior of Beam-column Connections with Openings on Beam Webs in Steel Frames[J].Engineeringmechanics.2006,23(6):65-76.

[12]中华人民共和国国家标准.GB/T 3077-1999合金结构钢[S].1999.

[13]中华人民共和国国家标准.GB/T 714-2000桥梁用结构钢[S].2000.

[14]中华人民共和国行业标准TB 1002.2-99铁路桥梁钢结构设计规范[S].2000.

[15]中华人民共和国行业标准.JGJ 82-91钢结构高强度螺栓连接的设计、施工及验收规程.1992.