“烟塔合一”、合并风机、脱硫无旁路烟道热电机组烟道系统设计

刘 璞,谈琪英,汤晓舒

(北京国电华北电力工程有限公司,北京市,100120)

1 工程概况

三河电厂二期工程安装2台300MW亚临界、一次中间再热、抽汽凝汽式供热国产机组,锅炉为东方锅炉(集团)股份有限责任公司制造。每台机组设1套选择性催化还原脱硝装置(selective catalytic reduction,SCR),SCR反应器直接布置在省煤器之后、空预器之前的烟道上。空预器后依次布置静电除尘器、双吸离心引风机、石灰石-石膏湿法脱硫吸收塔和排烟冷却塔。二期工程2台机组分别于2007年8月、11月建成投产,机组达到了设计性能指标。

三河二期工程(以下简称“本工程”)突破了常规的机组烟道系统设计理念,烟道系统采用无旁路脱硫,锅炉引风机和增压风机合并设置,同时考虑SCR装置阻力(三合一),玻璃钢烟道,取消烟气-烟气换热器(gas-gas heater,GGH),烟塔合一等新技术、新工艺,不仅简化烟道系统,节约设计占地,而且减少了运行费用。

2 烟道系统设计特点

本工程在300MW级机组烟道系统设计上率先同步安装SCR烟气脱硝装置和石灰石-石膏湿法脱硫装置,脱硫系统设计取消旁路烟道和GGH、取消烟囱,采用“烟塔合一”冷却塔。由于采用了“烟塔合一”排烟方式,本工程没有必要设置GGH,同时脱硫塔出口至冷水塔内排烟道均采用玻璃钢净烟道,又由于脱硫系统取消了旁路,简化了炉后烟道系统,促成脱硫增压风机与锅炉引风机合并设置。

本工程烟气系统流程为:炉膛→省煤器→脱硝装置→空气预热器→静电除尘器→引风机→脱硫吸收塔→排烟冷却塔→大气。

根据烟气系统流程,由于简化了炉后烟气系统、采用新材料等,给设计带来一些新的问题,为此在烟道系统设计中需要采取针对性的措施。

2.1 玻璃钢净烟道及事故喷淋系统设计

本工程脱硫塔出口净烟道可以采用玻璃钢烟道或钢烟道(内衬防腐树脂鳞片)2种方式,在比较了2种烟道方式的支架结构及防腐等费用并考虑长期的维护管理等因素后,确定采用国外已普遍应用的FRP玻璃钢烟道。

与钢烟道相比,玻璃钢烟道具有防腐性能好、重量轻,导热系数低、糙率系数低、免后期维护等特点。此外,玻璃钢烟道具有可设计性,可根据工程具体情况,通过调整材料配比、缠绕工艺等方式对管道的力学性能指标进行设计调整。玻璃钢烟道除初投资略高于钢烟道外,在耐久性、可维护性、冷却塔排放烟气适应性等方面更具优势。

2.1.1 玻璃钢烟道设计参数的确定

由于没有玻璃钢烟道相关的设计标准,其设计压力按烟道运行中内部介质可能出现的最大压力,当最大压力绝对值低于2 kPa时,按±2 kPa设计。本工程玻璃钢烟道设计压力按±2 kPa设计。

机组在正常运行工况下,玻璃钢烟道内介质运行温度为50℃,考虑15℃的温度裕量,玻璃钢烟道的设计温度为65℃。在机组启停和其他非正常工况下,采取烟气喷淋减温措施,确保玻璃钢烟道内介质短时(不大于10 min)运行温度为80℃。机组在停止运行时,在室外环境温度下,可能承受的最低温度为-21℃(三河所在地区极端最低气温为-21℃)。本工程玻璃钢烟道设计温度为-21~65℃,短时(不大于10 min)承受温度80℃。基本风压为0.45 kN/m2;基本雪压为0.40 kN/m2。设计地震烈度:8度,设计基本地震加速度值为0.2 g。玻璃钢烟道积灰荷载见下文。

2.1.2 玻璃钢烟道材料及流速选择

本工程玻璃钢烟道采用环向缠绕成型的玻璃纤维增强乙烯基树脂复合材料制作,其内直径为5.2 m,总厚度为30 mm(结构层厚度27 mm、化学腐蚀层厚度2.5 mm、外保护层厚度0.5 mm),加固筋间距为3.0 m,烟道支点最大间距为48 m。烟道的结构分析结果表明其强度、刚度、稳定性均能满足工程要求。烟道的材质选型、成型工艺合理。

根据对德国 Lippendorf电厂(2×933 MW)、Niederaussem电厂11号机组(1×950MW)的考察报告及北京高碑店一期“烟塔合一”工程的调研了解,脱硫吸收塔后玻璃钢烟道净烟气的设计流速一般为16~20 m/s。本工程在BMCR工况下,燃用设计煤种玻璃钢烟道内烟气流速为18.51 m/s。

2.1.3 玻璃钢烟道布置设计

由于使用材料的差异,玻璃钢烟道在布置上不同于常规钢烟道,国外初期常采用低位布置方式,而后期多采用高位布置方式,以方便烟气在冷却塔中向上扩散,并减少湿烟气对筒壁的影响。本工程结合脱硫吸收塔出口高度较高的情况,采用了玻璃钢烟道高位布置,水平烟道中心标高为39 m,并向吸收塔方向倾斜,以便使湿烟气凝结水排向脱硫吸收塔侧。为保证烟气在冷却塔内向上排放,在冷却塔中心设7.8 m高的垂直烟道。脱硫净烟道系统弯头少,可减小烟道的压力损失,有利于烟气的排放。

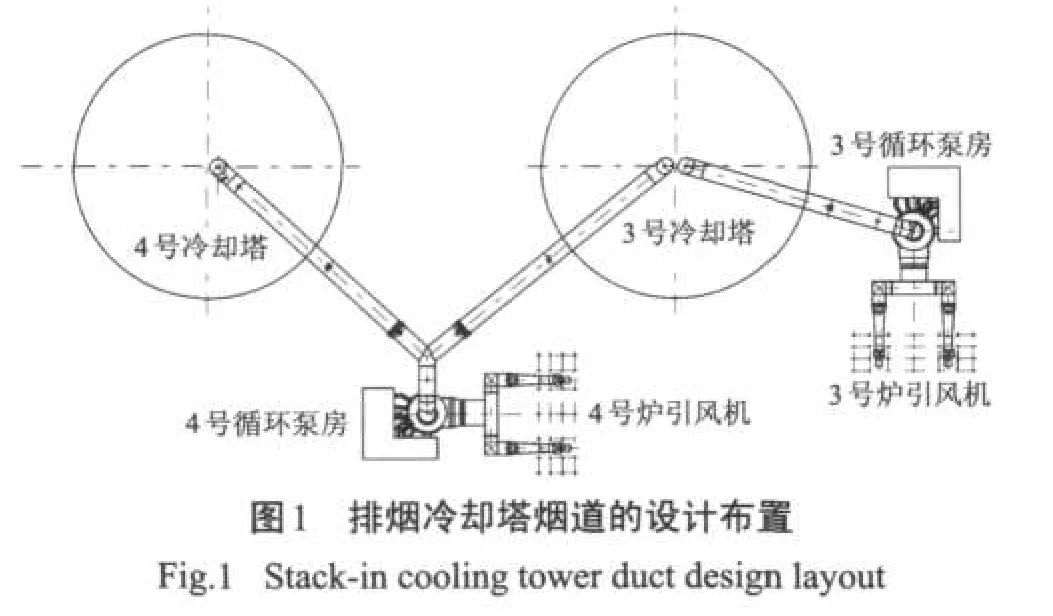

考虑到供热机组的特点,设计考虑了2台机组共用1塔的条件。三河电厂二期工程3、4号锅炉脱硫吸收塔出口至排烟冷却塔烟道的设计布置方式见图1。

由3号锅炉引风机出来的烟气直接进入3号脱硫吸收塔,处理后的烟气从吸收塔顶部烟气出口排出,进入3号排烟冷却塔。

由4号锅炉引风机出来的烟气直接进入4号脱硫吸收塔,处理后的烟气从吸收塔顶部烟气出口排出。净烟道分2个支路:在正常工况下,净烟气排入4号排烟冷却塔;在冬季4号排烟冷却塔停运时,净烟气排入3号排烟冷却塔。在烟道的2个支路上分别设置挡板门,用于烟气切换。

根据玻璃钢烟道的整体布置,设置非金属补偿器和固定、滑动组合支撑,解决烟道的热膨胀问题,避免热应力的集中。

2.1.4 实际的烟道布置方案

本工程在实际实施过程中,考虑节约工程造价的需要及今后运行中有实现不切换的运行方式的可能性,按3号炉对应3号排烟冷却塔,4号炉对应4号排烟冷却塔,4号炉至3号排烟冷却塔的烟道(包括塔内)及相应挡板均不施工,在今后运行测试结果分析完成后再确定支路烟道施工的必要性,塔上预留的第2个烟道开洞按少配筋混凝土封死,需要时可以敲开孔洞,计算及设计均按双烟道考虑。

2.1.5 玻璃钢烟道内积灰荷载的确定

由于当时的规程或标准对脱硫之后的烟道积灰荷载没有明确的规定,考虑机组低负荷时烟气流速较低,玻璃钢烟道会出现积灰,首先对玻璃钢烟道可承受的积灰厚度进行预测,再计算与其他荷载共同作用下玻璃钢烟道强度,保证烟道安全运行,取242 mm作为玻璃钢烟道积灰高度设计值,积灰重力密度按15 kN/m3计算。

从三河电厂运行2年反馈的情况来看,玻璃钢烟道中基本不积灰,仅在膨胀节处有少许积灰。建议今后玻璃钢烟道设计时,烟道底部最大积灰厚度一般可按不大于200 mm考虑,该积灰荷载可作为控制运行和检修的条件在设计文件中体现。要求对玻璃钢烟道定期检查,对烟道内的积灰情况每年检查2次(冬季、夏季各1次)。

2.1.6 玻璃钢烟道疏水设置

三河电厂二期工程玻璃钢烟道坡向脱硫吸收塔侧。在不需要设置补偿器的烟道上,疏水直接进入吸收塔;在设置有补偿器的烟道上,于补偿器最低点设有疏水管道,疏水至吸收塔附近泵坑。疏水包括玻璃钢烟道内的烟气凝结水和排烟冷水塔内进入烟道的雨水或者冷水塔内凝结水。疏水管道管径按DN200设置。

目前电厂实际运行玻璃钢烟道内的凝结水量约为5 m3/h,pH值为2.3,疏水管道管径可适当减小。

2.1.7 事故喷淋系统

由于吸收塔内零部件、防腐衬胶及玻璃钢净烟道对烟气温度非常敏感,需要严格控制吸收塔入口烟气温度,在吸收塔入口设置事故喷淋系统。本工程脱硫吸收塔内防腐衬胶、喷淋层管道和除雾器原件等所能承受的最高温度是80℃,玻璃钢净烟道的设计温度为65℃,短时运行温度为80℃(不大于10 min)。当脱硫区域停电或全部浆液循环泵故障停运时,为了避免原烟气(温度120℃)进入吸收塔对内部的零部件、防腐衬胶及塔后玻璃钢烟道造成破坏,需开启事故喷淋系统,把烟气温度控制在65℃以下;当脱硫系统正常而机组排烟温度异常升高时(短时300℃),事故喷淋系统的设计也应满足把短时高温烟气降低到吸收塔的许入温度160℃以下。

采用在脱硫吸收塔入口烟道上设置事故喷淋系统的措施,以保证吸收塔及玻璃钢净烟道不受高温的破坏。事故喷淋系统设置有高位事故水箱(容积为100 m3),除雾器冲洗水泵对事故水箱自动补水,另外设置1路消防水泵补水水源。如果烟气系统出现故障烟温升高时,可快速投入事故喷淋系统,将温度降至上述限值以下。与此同时,考虑了各种保证运行安全的措施,包括在保证脱硫效率的前提下使浆液循环泵经常有1台处于备用状态及供电安全的保证、供水水源安全的保证等,即使在供水泵失去备用情况下,还设有高位事故水箱,以保证一定时间的用水。

2.2 “烟塔合一”排烟

“烟塔合一”技术在国外已实施多年,在国内仅北京高碑店一期工程在改造工程中应用,且是由外国公司设计,并在改造工程中保留了烟囱,即采用了有旁路的“烟塔合一”技术。本工程采用了国内第1座自主设计的、满足“环保可行性”和“应用安全性”的排烟冷却塔。

3 烟道系统阻力分析及引风机选型

脱硫烟气系统是否设置增压风机与该系统是否设置脱硫旁路和GGH、及是否与主机组同步建设有关。另外,还需要考虑投资费用、布置、功耗、风机选型、对锅炉的影响等因素。三河电厂二期工程综合考虑上述因素后取消增压风机,采用双吸、双支式带液力耦合器调速功能的引风机。该引风机同时克服锅炉烟气系统、脱硝及脱硫3部分的阻力,引风机的压头有所提高,但对于引风机的整体造价提高不多,既简化系统节省占地,又降低了初投资。三河二期采用引风机与增压风机合并配置的方案更显“烟塔合一”、“无旁路脱硫”的优越性。

3.1 烟道系统设备阻力值选取

空气预热器随锅炉本体由东方锅炉厂设计供货。它的设计已考虑加SCR后空气预热器的防腐、防堵措施,特别考虑了装设脱硝装置后带来额外的铵化合物会在空预器换热元件上结垢,从而引起空预器的堵塞、腐蚀现象对空预器的影响。按锅炉厂提供的数据,BMCR工况下锅炉本体(包括自生通风、空预器本体烟气侧)阻力值为2400 Pa。

脱硝系统阻力按脱硝厂家提供的初步设计资料,化学寿命期内,对于SCR反应器内的每一层催化剂,压力损失增幅不超过20%。引风机选型时按加装附加催化剂后的阻力考虑。

脱硫系统阻力按脱硫厂家提供的设计资料。

玻璃钢烟道的阻力包括3部分:摩擦阻力、局部阻力(弯头、风门、补偿器等)和排烟冷却塔内烟气出口局部阻力。在该部分阻力计算时,参考了北京高碑店一期工程的外国公司的设计数据,从脱硫吸收塔出口至排烟冷却塔的玻璃钢烟道阻力共计200 Pa。

3.2 引风机选型

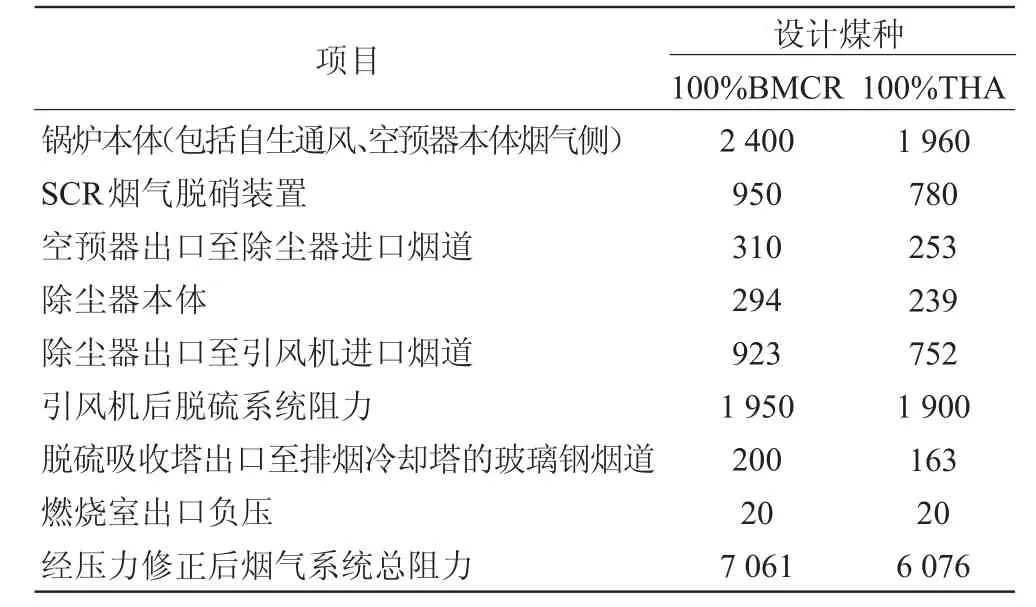

锅炉烟气系统分段阻力汇总见表1。

每台锅炉配置2台50%容量引风机。根据《火力发电厂设计技术规程》[5]的规定,引风机的风量裕量不低于10%,另加不低于10℃的温度裕量,引风机的压头裕量不低于20%,本工程实际选取为风量裕量不低于15%,另加不低于10℃的温度裕量,压头裕量不低于25%。引风机选型各工况点参数(设计煤种)见表2。

原设计引风机推荐采用轴流风机,由于脱硫增压风机与引风机合并,引风机压头较高,只有双级动调轴流风机及离心机可满足要求。但双级动调轴流风机作为引风机当时在国内电厂还没有运行业绩,关键部件需要进口,鉴于引进费用过高和国内无运行业绩,最终确定采用双吸双支离心风机。通过招标确定引风机型号为Y4-2×60-14No29F,每台离心引风机配置1台原装进口液力耦合器(1150 SVNL 22-32型)。

表1 烟气系统分段阻力Tab.1 Flue-gas system sectional resistant Pa

表2 引风机选型各工况点参数(设计煤种)Tab.2 Various condition point parameter for ID fan model selection(design coal)

3.3 电厂引风机实际运行情况及分析

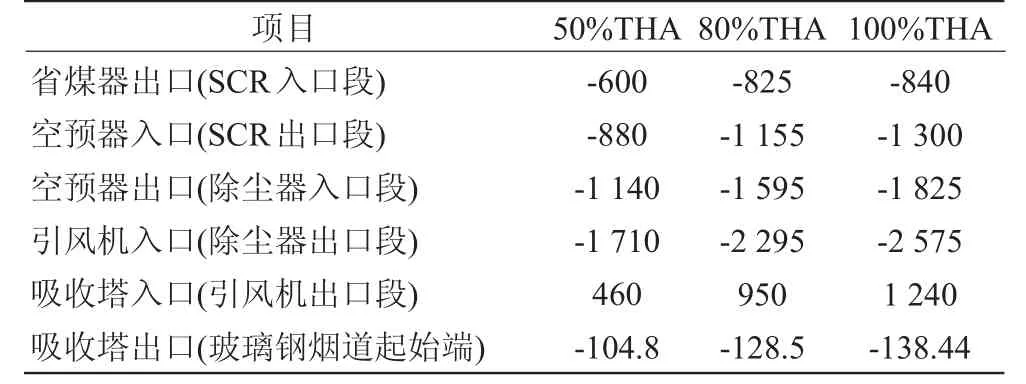

三河电厂二期目前运行已经2年,实际燃用煤质接近校核煤种,其中灰分、硫分及发热量偏差不大。烟道系统运行后,内压力实测值数据见表3。

表3 烟道系统内压力实测值数据Tab.3 Duct system internal pressure measured data Pa

从表3实测数据和计算值对比,引风机阻力计算值有所偏高,由于引风机阻力主要来自锅炉本体、脱硝装置、除尘器本体,脱硫吸收塔本体,其阻力值一般由设备厂家根据设计煤种提供,考虑到我国电厂燃用煤种多变的实际情况,各厂家提供的数据一般都留有一定裕量。另外,采用冷却塔排烟的经验不多,脱硫吸收塔出口至排烟冷却塔的玻璃钢烟道阻力未充分考虑冷却塔湿冷蒸汽的上拔力。目前引风机在BMCR工况实际运行负荷率按照实际运行电流折算约为70%。引风机的选型基本是合适的。

4 关于炉膛防爆压力及烟道系统设计压力

随着烟气系统配置的多样化以及对国内外标准的不同解读,目前工程中对炉膛防爆压力的选取不尽统一,部分大型机组的锅炉炉膛设计瞬态压力的选取为±9.98 kPa(或±9.9 kPa、±9.8 kPa)及±8.7 kPa。三河电厂二期锅炉炉膛最大瞬时承受压力按绝对值不低于9.8 kPa考虑。“三合一”引风机在环境温度下的TB点能力已超过炉膛最大瞬时承受压力。由于锅炉炉膛设计瞬态压力的提高,一方面提高了锅炉设备的造价,另一方面也受炉膛结构设计的限制,故不宜一味提高锅炉炉膛瞬态压力承受值,而是要综合考虑锅炉安全、结构合理性、工程造价等因素,依靠完善保护控制措施,保证锅炉安全。三河电厂二期采取报警、锅炉总燃料跳闸(main fuel trip,MFT)、跳风机的炉膛三段保护措施,且在所有工况下均要保证从送风机入口到排烟塔的通道畅通无阻。

设置脱硝、无旁路脱硫以及不设增压风机后,烟气系统阻力分配有一定的变化,对设计压力取值有一定影响,烟气系统设计压力按《火力发电厂烟风煤粉管道设计技术规程》[6]要求考虑最大运行压力、MFT时烟风道介质压力、最低介质设计压力三方面因素确定。

5 启停控制方式

常规工程锅炉启停、吹扫及煤油混烧时,烟气中含大量油烟和粉尘,为防止对脱硫吸收塔内浆液产生污染,烟气均经旁路烟道排放。本工程无脱硫旁路,如果不采取措施,这些烟尘和油雾将直接进入脱硫吸收塔、烟塔,对脱硫吸收塔内浆液及烟塔内壁产生危害。

本工程安装了等离子点火装置,启动时可实现无油或少油燃烧。锅炉启动前脱硫系统浆液循环泵投入运行,除尘器先于浆液循环泵投入使用,除尘器可除去大部分未完全燃烧的煤粉,对少量煤粉可能产生的浆液污染,根据运行情况对部分浆液进行置换,即大量补充新鲜的石灰石浆液,同时排放污染的浆液。在锅炉事故停机的时候,待烟风系统停运后,再停运脱硫系统、除尘系统。

虽然取消旁路烟道对脱硫系统有一定的影响,但在采取各种有效措施后,本工程的运行实践证明脱硫无旁路烟塔运行是安全的。

6 结论

三河电厂(二期工程)是国内首座国产化“烟塔合一”排烟、引风机和增压风机合并设置、脱硫无旁路、玻璃钢净烟道的现代化环保热电厂。该工程烟气系统同步安装脱硝、脱硫装置,无GGH和增压风机的设置,极大地简化了大型环保电厂的烟道设计系统,在吸收塔前采用事故喷淋降温设计,保护了吸收塔及吸收塔后玻璃钢净烟道,保证了烟气系统的安全可靠性。

三河电厂二期工程排烟冷却塔已于2007年8月投产,根据投产后的测试数据证明,国内首台“烟塔合一”、脱硫无旁路机组的烟气系统设计是成功的。

[1]北京国电华北电力工程有限公司.冷却塔排烟技术自主研发与应用:技术报告[R].北京:北京国电华北电力工程有限公司,2006.

[2]武汉理工大学.三河电厂排烟冷却塔玻璃钢烟道结构分析研究报告[R].武汉:武汉理工大学,2006.

[3]北京国电华北电力工程有限公司.三河电厂二期工程申报2008度电力行业优秀工程设计材料之二专题报告(一)脱硫无旁路烟气系统[R].北京:北京国电华北电力工程有限公司,2008.

[4]华北电力科学研究院有限责任公司.冷却塔排烟技术自主研发与应用:调试技术总结报告[R].北京:华北电力科学研究院有限责任公司,2008.

[5]DL 5000—2000火力发电厂设计技术规程[S].

[6]DL/T 5121—2000火力发电厂烟风煤粉管道设计技术规程[S].

[7]北京国电华北电力工程有限公司.锅炉炉膛防爆压力及烟气系统设计压力研究[R].北京:北京国电华北电力工程有限公司,2008.

[8]汤蕴琳.火电厂“烟塔合一”技术的应用[J].电力建设,2005,26(2):11-14.

[9]曾德勇.烟塔合一工程综合调研[J].电力建设,2007,28(3):41-44.

[10]曾德勇.国内脱硫-烟塔合—工程设计[J].电力建设,2007,28(5):57-60.

[11]曾德勇.从设计角度提高脱硫-烟塔合一系统的安全性和可靠性[J].电力建设,2008,29(3):56-59.