维纳斯雕像在五轴数控加工中的实现

毕俊喜 祁 欣

(①内蒙古工业大学机械学院,内蒙古呼和浩特010051;②南京四开电子企业有限公司,江苏南京210007)

数控技术的广泛应用,使得中国不断的从“由中国制造”向“由中国创造”转变。普通的三坐标数控机床已不能满足现代化的生产要求,在市场的需求和数控技术的不断发展中五轴机床应用而生。

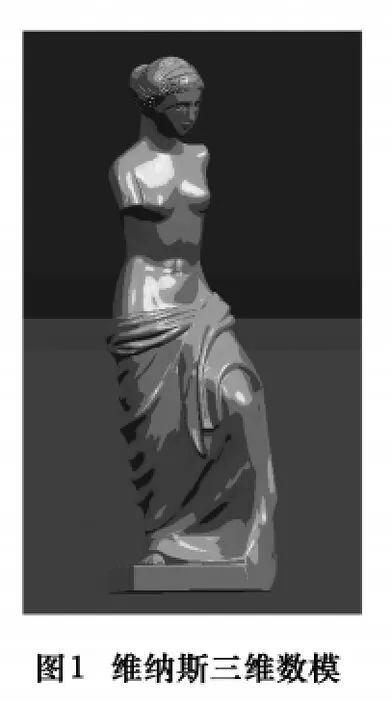

1 维纳斯模型

维纳斯模型数据来源于实体模型测绘,经过技术人员的技术处理形成三维数模(如图1所示)及标准加工代码。2008年4月北京举行的中国工业博览会上,南京四开公司展出的SKY-5L16075五轴联动加工中心以五轴联动方式加工该模型,一次装卡完成全部加工,在现场引起轰动。

2 维纳斯模型加工工艺分析

2.1 维纳斯模型图样分析

该维纳斯的尺寸为φ250 mm×700 mm,且加工曲面是非常复杂的NURBS曲面。加工材料为代木(一种树脂合成材料)。对图1所示的维纳斯模型进行分析可知,在程序编制和加工代码的生成过程中有5个难点:①五轴联动数控机床加工中刀轴的控制;②加工非连续复杂曲面精度的保证;③驱动曲面的制作;④固定五轴(3+2)和连续五轴(五轴联动)加工程序的生成;⑤多轴后处理的建造。

2.2 维纳斯加工装备的选用

(1)加工机床的选用 该加工中选用的是南京四开公司自主研发和生产的SKY-5L16075型转台+摆头式五联动高速加工中心。由于维纳斯模型的加工曲面非常复杂,甚至还有倒扣面的加工,三轴数控机床已远远不能够满足该模型的加工,而必须选用五联动的数控机床。该机床采用了高精度的直线滚动导轨和传动丝杠,驱动电动机采用日本三洋数字交流伺服电动机,旋转工作台和摆动头采用了日研的转台,主轴最高转速为24000 r/min。

(2)数控系统的选用 数控系统采用南京四开公司研发的具有自主知识产权的高档网络数控系统—SKY2006N,专门用于多轴联动的机床控制。SKY2006N型网络数控系统进一步改进了多轴联动加工的关键性控制技术,控制轴最多可扩展到64个;系统开发了3-D刀具空间补偿功能;改进了皮米插补功能和坐标系寻位补偿(G10)功能;摆轴长度补偿功能(在加工时设定摆轴长度);实现5000程序段的预处理功能(前瞻控制),满足高速加工的前瞻控制需要;通过Windows XP Embedded系统与数控系统的紧密结合,实现整个数控系统的专用性;对软件的界面部分进一步人性化设计,软件具有五轴加工模拟显示功能;基于标准以太网(TCP/IP)的网络功能,增强系统的可扩展性,满足高速加工时大程序量的快速、稳定的传输。控制系统足够满足加工的要求,有力地保证了机床在运动中的精度控制和操作的方便性。

(3)工件的装卡 将φ250 mm的棒料车一沟槽,用压板把棒料固定于旋转工作台上,有力地保证了工件在加工过程中的稳定性和可靠性。

(4)加工刀具及刀柄的选用 根据对维纳斯模型的尺寸、倒扣面的深度和加工的精度的分析,刀具选用直径为30 mm的盘铣刀,直径为16 mm的圆鼻刀,直径为6 mm的球刀。刀柄选用热膨胀结构系统,使刀具精准夹持,保证了刀具在高速旋转时的动平衡和回转精度(≤0.003 mm)。有效地提高切削加工的精度和工件表面质量,显著改善了刀具在切削过程中的受力状态。

2.3 维纳斯模型NC程序的CAM实现

(1)驱动曲面的制作 在Unigraphics软件的多轴编程中,多轴编程是通过驱动曲面或驱动曲线按照一定的策略产生驱动点,然后把这些驱动点按照一定的投影方法投影到被加工的工件表面,再按照某种规则来生成刀具路径。多轴加工中,刀轴的轴线方向可以改变,即随着加工表面法线方向的不同而作相应改变,从而完成复杂曲面的加工。驱动曲面的制作很有讲究,直接影响了被加工曲面的质量、精度和加工效率。驱动曲面制作时应从简避繁,尽量简单。

(2)数控加工程序的编制 本例模型中存在较小的加工区域,如果采用一次粗加工到位,就得使用较小直径的刀具,这会影响到加工效率。所以先采用较大直径的刀具进行粗加工,再用相对较小的刀具半精加工,这样就能保证精加工时的加工余量均匀。最后采用小刀具精加工,较小的加工余量(1 mm)和较高的加工精度,保证了维纳斯的加工精度和加工质量。

粗加工程序的编制:应用Unigraphics加工模块中的3+2轴(固定五轴)功能对维纳斯进行编程,让刀具从工件的不同方向进行加工;保证了维纳斯在粗加工完成之后大面积材料已去除。加工参数如表1所示。刀具路径如图2所示。

表1 加工工艺规划

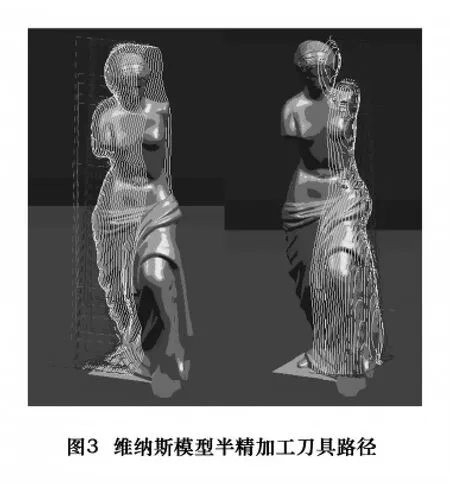

半精加工程序的编制:选用Mill_multi-axis(多轴加工-连续五轴)对维纳斯进行半精加工,去除工件的残留量,刀具路径如图3所示。

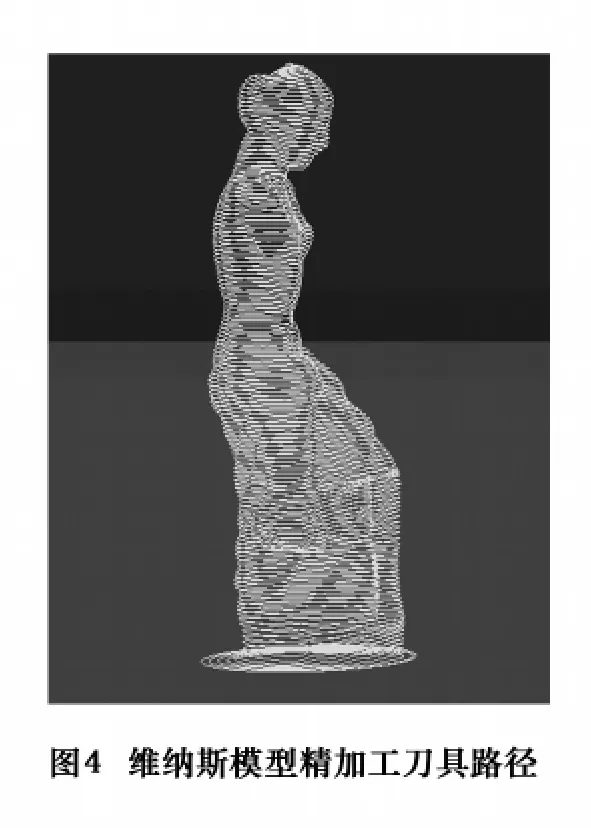

精加工程序的编制:为保证加工精度、加工质量和加工效率,程序最后用4 mm球刀分别对维纳斯的不同区域进行精加工;根据维纳斯加工模型的要求,合理设置驱动曲面的驱动方向、驱动参数、切削方式、刀位点的运动轨迹、切削参数、非切削参数、机床控制(运动输出)等的参数。其余参数按照SKY-5L16075型数控机床规定使用的功能指令、程序段格式及编程参数来编写加工程序。在五轴联动的编程中,手工编程一般不可实现,通常要借助一些带有五轴编程功能的CAD/CAM软件来实现自动编程。这里是选用了Unigraphics编程软件的CAM部分的多轴编程模块进行自动编程的。刀具路径如图4所示。

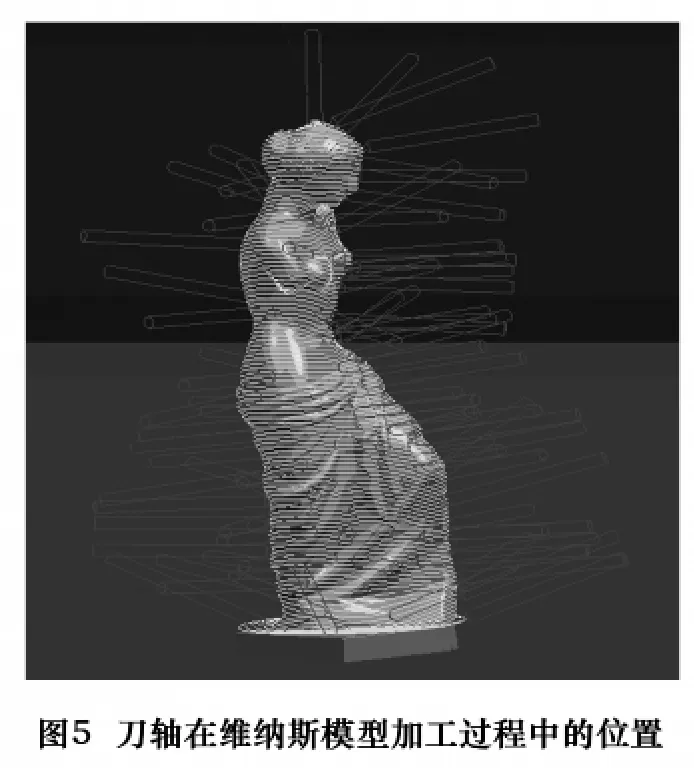

对于多轴程序的编制,刀轴的控制是难点,它直接影响到工件加工的精度、质量和效率。本例中是通过驱动曲面来控制刀轴的连续变化的,其刀轴在加工过程中的位置如图5所示。

2.4 多轴后处理的构建

(1)后置处理的作用 CAM软件在对工件进行刀具路径计算时是假定工件不动,刀具根据工件上需加工的空间点围绕工件转动。后置处理时再将刀具路径按照机床结构和运动关系进行数据转换,转换成符合设定机床结构的程序代码。

(2)后置处理的构造 在进行多轴程序的后置处理时,通常要构建一个与数控机床结构相同、符合数控系统指令格式和运行特点的后置处理。进入Unigraphics的后置处理构造器,按照此数控机床的结构、数控系统的指令格式和运行特点构造一个后置处理,构造完成后将其保存。其后处理如图6所示。

2.5 后置处理“刀位”程序

将自动编程编制好的刀位程序按照指定的后处理转换成数控机床能读取的标准G代码。

2.6 程序校验

完成上面所有工序之后,对程序进行校验。在Unigraphics中自建一个与实际结构一致的转台+摆头式五轴联动数控机床,把维纳斯模型按照实际在机床上摆放的位置做在机床里面,在软件中进行模拟加工。模拟实验完成后开始后置处理所编制的程序,部分加工程序如下所示。

N0010 M03 S12000

N0020 G54

N0030 G10 P58 H01(RH)

N0040 G0 X397.373 Y-243.445 Z58.777 B49.168 C305.924

N0050 X324.158 Y-243.444 Z-4.492

N0060 G1 X321.888 Z-6.453 F1500.

N0070 X328.32 Y-234.677 Z-6.419 B48.175 C304.379 F8000.

N0080 X331.516 Y-230.13 Z-6.402 B47.698 C303.589

N0090 X334.705 Y-225.464 Z-6.381 B47.233 C302.786

N0100 X347.23 Y-205.632 Z-6.304 B45.503 C299.451

N0110 X370.349 Y-160.24 Z-6.171 B42.684 C292.198

N0120 X388.94 Y-107.454 Z-6.065 B40.764 C284.224

N0130 X400.546 Y-48.699 Z-5.994 B39.809 C275.688

N0140 X403.267 Y13.208 Z-5.965 B39.844 C266.856

N0150 X396.491 Y74.757 Z-5.982 B40.886 C258.034

N0160 X381.628 Y130.975 Z-6.043 B42.905 C249.752

N0170 X362.615 Y176.942 Z-6.153 B45.663 C242.665

N0180 X342.245 Y213.71 Z-6.307 B48.997 C236.676

N0190 X321.853 Y243.36 Z-6.497 B52.796 C231.552

N0200 X302.024 Y267.601 Z-6.705 B57.048 C227.1

N0210 X292.433 Y278.069 Z-6.807 B59.358 C225.086

N0220 X283.096 Y287.592 Z-6.901 B61.801 C223.197

N0230 X274.046 Y296.25 Z-6.988 B64.386 C221.427

N0240 X269.687 Y300.237 Z-7.027 B65.718 C220.593

N0250 X265.518 Y303.949 Z-7.064 B67.056 C219.805

N0260 X261.524 Y307.408 Z-7.103 B68.399 C219.06

N0270 X257.699 Y310.635 Z-7.142 B69.747 C218.355

N0280 X250.553 Y316.458 Z-7.219 B72.457 C217.058

N0290 X238.141 Y325.962 Z-7.362 B77.94 C214.865

N0300 X227.971 Y333.219 Z-7.473 B83.542 C213.122

N0310 X219.763 Y338.757 Z-7.531 B89.323 C211.751

N0320 X216.356 Y340.98 Z-7.532 B92.304 C211.192

N0330 X213.404 Y342.875 Z-7.51 B95.359 C210.713

N0340 X210.934 Y344.441 Z-7.463 B98.499 C210.317

N0350 X208.998 Y345.663 Z-7.39 B101.714 C210.011

N0360 X206.984 Y346.959 Z-7.215 B108.082 C209.707

N0370 X177.878 Y-363.013 Z-7.102 B109.437 C332.439

N0380 X178.149 Y-362.844 Z-7.226 B106.224 C332.411

N0390 X179.092 Y-362.343 Z-7.329 B103.053 C332.278

N0400 X182.932 Y-360.343 Z-7.475 B96.806 C331.704

N0410 X189.213 Y-357.005 Z-7.549 B90.674 C330.737

N0420 X197.936 Y-352.16 Z-7.564 B84.613 C329.363

N0430 X209.286 Y-345.449 Z-7.534 B78.594 C327.532

N0440 X215.848 Y-341.345 Z-7.492 B75.685 C326.452

N0450 X222.913 Y-336.733 Z-7.43 B72.875 C325.271

N0460 X238.552 Y-325.762 Z-7.262 B67.527 C322.586

N0470 X256.203 Y-311.996 Z-7.057 B62.501 C319.426

N0480 X275.936 Y-294.619 Z-6.841 B57.759 C315.702

N0490 X297.877 Y-272.353 Z-6.635 B53.299 C311.265

N0500 X309.651 Y-258.858 Z-6.54 B51.187 C308.721

N0510 X321.888 Y-243.444 Z-6.453 B49.168 C305.924

N0520 X328.321 Y-234.677 Z-6.418 B48.175 C304.379

N0530 X331.516 Y-230.129 Z-6.401 B47.697 C303.589

N0540 X334.705 Y-225.463 Z-6.379 B47.233 C302.786

N0550 X341.022 Y-215.782 Z-6.338 B46.342 C301.143

N0560 X347.23 Y-205.631 Z-6.299 B45.503 C299.451

N0570 X370.348 Y-160.237 Z-6.162 B42.683 C292.198

2.7 维纳斯模型的实际加工

将卡具安装在转台上,让卡具的回转中心和旋转台的旋转中心一致,再把维纳斯固定在卡具上。根据编程时指定的加工原点进行对刀设定,在机床的操作中选用G54定位标准。五轴联动数控机床加工维纳斯模型的精加工片段如图7所示。

维纳斯的粗加工、半精加工、精加工按照表1中的工艺流程进行操作,在这台单摆头单转台五轴联动机床上加工的维纳斯,加工精度能达到0.01 mm,在加工过程中,摆动轴可以在-120°~+120°范围内连续摆动加工,回转轴在0°~360°范围内转动,加上3个直线轴的配合,刀具可以加工一些倒扣的曲面,而且刀具在加工过程中避免了刀尖点零线速度的切削。这也是五轴联动机床的优势之一。

3 结语

通过测绘,应用UG软件构建了复杂的维纳斯模型,经数控工艺规划以及特殊的后处理程序的处理,并充分利用转台+摆头式五轴联动数控机床加工维纳斯雕像的模型,提供了复杂曲面高精度加工的新思路。

1 张磊.UG NX4后处理技术培训教程[M].北京:清华大学出版社,2007.

2 杨有君.数控技术[M].北京:机械工业出版社,2005.

3 洪如瑾.UG NX5设计基础培训教程[M].北京:清华大学出版社,2007.

4 杨胜群.UG NX4数控加工实用教程[M].北京:清华大学出版社,2006.

5 http://www.skycnc.com