刘家道口支铰钢梁制作工艺论证与实践

杨广亮

一、工程概况

刘家道口枢纽工程为大I型工程,位于山东省临沂市境内。刘家道口节制闸是刘家道口枢纽工程的主要建筑物之一,共36孔,单孔净宽16m,工作闸门为弧形钢闸门。单扇闸门含支臂重约83t。支铰钢梁与支臂铰座相连接,是将门体水压通过预应力锚索传递到基础上的承载构件。其中中墩支铰钢梁35根,外形尺寸为4550mm×2740mm×1160 mm,边墩支铰钢梁2根,外形尺寸为3275mm×2740mm×1160 mm。

二、方案论证

支铰钢梁为箱形梁结构,采用材料为Q345B。支铰钢梁上、下面板采用δ100钢板,腹板采用δ80钢板,中间隔板厚度为δ60钢板。设计要求支铰钢梁要进行焊后内应力处理和机加工。如何保证焊接质量、控制焊接变形及内应力处理是制造工艺的关键。

针对支铰钢梁制作工艺的关键点,进行工艺制订。先制定出工艺卡,按工艺卡要求严格执行;一、二类焊缝焊接前进行焊接工艺评定,制定焊接工艺参数;内应力去除采用振动时效工艺并委托有资质的第三方进行质量检测及振动时效效果验证。

1、拼装焊接

从结构上看该工程支铰钢梁为箱型焊接件,板材较厚。面板和腹板是组成此构件的主框架。首先完成主框架的拼装焊接,再进行其他构件拼焊。此组合焊缝为二类焊缝,且均为连续焊缝,腹板需做双面坡口。因焊接量大,从减小焊接变形及提高效率考虑,采用双面J形坡口,该坡口形式选用填充物相对较少、制作较方便,坡口采用铣边机制作。

2、内应力处理

该工程支铰钢梁由钢板经火焰切割、校正、焊接等多道工序加工成形,在上述多道工序中存在大量的残余应力,当工件成形后,会因材料的原始状态改变,导致工件内部受力失衡,释放部分残余应力,使原有的加工状态扭曲变形,影响工件后续加工正常进行或使用,因此需进行消除应力处理。

钢梁件尺寸及重量大,如采用退火工艺,一般退火设备不能满足钢梁尺寸及起吊需要,且工期较长。因此确定采用振动时效消应即“VSR”技术。振动时效是利用工件的共振给工件施加交变应力或变形,当附加交变应力与残余应力叠加通过材料内摩擦吸收能量达到或超过材料的某一个阀值时,工件发生微观或宏观粘弹塑性变化,从而降低和均化工件内的残余应力,并使其尺寸精度达到稳定。

三、支铰钢梁制作工艺实践

支铰钢梁制作工艺流程:施工准备→放样→下料→坡口制作→箱形梁拼装焊接→隔板及肋板拼装焊接→钢管拼装焊接→内应力处理→机加工→防腐→验收。

1.施工准备

钢梁制造前,组织人员准备施工机具,进行图纸会审、技术交底、编制制作工艺卡。材料进场后,质量控制部门进行原材料检验及材料试验,合格后投入使用。

2.放样、下料及坡口制作

按工艺卡图样进行放样,复核检验无误后进行下料。一二类对接焊缝及组合焊缝均需制作坡口,坡口采用XBJ-9m铣边机铣制,铣坡口时控制好铣削速度、每次进刀深度及坡口角度,确保精度要求。

3.箱形梁拼装焊接

根据方案,先进行箱梁主框架拼装焊接、再进行其他构件拼焊。在正式焊接前做焊接工艺评定,确定相关焊接参数。

将面板1#件(前)平放于平台上(注意正反面),以下料前十字中心线为基准进行放样,根据施工工艺尺寸做出待拼装板边线,复核检验合格后,用样冲做好记号点,保证锚索孔十字线到中心线尺寸符合设计要求,且对角线误差小于1mm。

将9#件即厚80mm腹板的中心线与面板1#件样图上中心线相对,以中心线向两侧按线拼装,检验垂直度,拼装中间7#件,以增加钢梁的整体性和刚性,然后拼装另一块9#件(注意坡口朝向及上、下面),最后再拼装另一块面板1#件。焊前加固长度50mm,间距≤200mm。

焊接前,清理焊道,不得有杂物、水渍油污、锈斑等。然后按以下顺序进行焊接:首先用手工电弧焊将箱体内四道主焊缝分中向两侧打底焊两遍,再将中间7#件焊接,焊角高16mm,然后分多层多道焊接箱内主焊缝,为了减少翻转次数,外侧焊接可同时进行。外侧采用埋弧自动焊。焊接完成后,再进行其他构件拼装。

4.隔板及加强板拼装焊接

在1#件上焊接4块拼装箱体其余7#件的定位板。考虑箱梁内角焊缝对7#件拼装的影响,拼装前,将7#件四周倒角,并焊接防倾板。

5.钢管拼装焊接

为保证钢管拼装关键部位的精度,钢管采用钢丝定位法拼装。将钢梁侧立于平台上,并校核钢梁十字中心线与平台的水平及垂直度,然后挂钢丝(钢丝用专用模板固定),以钢丝为基准,校核各锚索十字中心线及固定铰座十字中心线,然后分别拼焊17#、18#、19#件。

6.消除内应力

采用振动时效的方法进行钢梁的消除应力处理。

(1)工艺分析

从工件的工作状态来看,该零件需要重点保持的形位要求是前后两平面,该部位是支铰钢梁及铰座安装的工作面,对其平面度、平行度有较高的要求。在工作时,前后两平面都会受到很大的压力,如果不释放残余应力,提高工件的抗变形能力,容易产生弯曲变形。因此在振动时效时,重点是消除工件中部的残余应力。

从工件的结构来看,该工件是箱体结构件,前后两面相对时焊缝熔池较大、较深的部位极易积聚大量的焊接热量,从而形成较大焊接应力,导致该部位在释放残余应力后,会产生较大扭曲变形。因此在振动时效时,重点消除工件中部及外部周边的残余应力。

从工件的力学性能来看,该工件有较高刚性和强度,自身具有较强的抗变形能力,因此在振动时效时,采用较大的激振力,强迫工件产生高频、周期性的交变运动,形成一定程度的粘弹塑性变形,从而达到振动时效的目的。

(2)振动时效实施

振动时效实施流程:现场整理→安放弹性垫→安装激振器→安装拾振器→调整激振器挡位→扫频→时效。

①现场整理。振动时效前在门机生产线内清理出场地,支铰钢梁水平卧放。

②安放弹性垫。该支铰钢梁采用三点支撑,每支撑点用一个弹性垫分别布置在支铰钢梁下方。弹性垫安放在工件1/3长度处,即按长度方向,两端往内1.5m处,呈三角形放置。

③安装激振器。将激振器安装在支铰钢梁的主振点处(工件在自由振动时的振幅最大处)。支铰钢梁的腹板与翼板四道组合焊缝应力较大,激振点的施振方向与该组合焊缝一致。

④安装拾振器。将拾振器安装放置在激振点对角处。

⑤调整激振器档位。选用KL-30BIV型激振器,激振器可调整档位数为0°~180°,偏心档位选为90°。

⑥扫频。

a、设定最高转速:操作在设备在监控状态下进行,通电后紧接着按“监控”键,再按“定速”键,设备立即进入监控状态。最高转速设定为6500r/min。

b、扫描流程图:按“扫描”键,系统自动进入寻找共振点过程,此时扫描指示灯亮。从最低转速到最高转速值。加速度值超过200m/s2自动停机,系统自动报警,此时按“打印”键,打印出工艺卡,第二次按打印键,打印扫描曲线。若加速度值不超过200m/s2时,适当调增激振力。

⑦时效。根据扫描曲线,选用1/3~2/3加速度对应的转速直接进入时效,此时时效指示灯亮。

a、时效流程图:预置→定速→输入最高转速值→定时→输入时间值→监控→时效→打印→打印。

进入时效时,最高转速值设定为6450 r/min,时效时间每次设定为8min。打印出a-t曲线。

b、扫描:进入时效后,回监控状态,按“扫描”键,打印时效后a-f曲线。

c、观察a-t曲线,对比振前振后a-f曲线,根据JB/T10375-2002参数曲线观测法,判定振动时效是否有效。

(3)时效效果评定

定性评定:按振动时效效果评定方法(JB/T5926-2005)对时效曲线进行评判。

定量评定:由水利部水工金属结构质量检验测试中心对首件支铰钢梁产品进行检测。检测方法及结果如下:

①测试方法。残余应力测试采用钻孔应力释放法,即在被测工件上钻一盲孔,使被测点的应力得到释放,并由事先贴在孔周围的应变计测得释放的应变量,根据弹性力学原理计算出残余应力和应力方向角。用振前各点残余应力对其平均值的差值的最大值去比较振后该最大值,从而衡量应力均化程度。

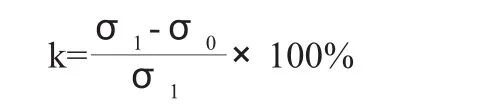

②残余应力消除评定。残余应力按下式计算:

σ1——振前应力平均值

σ0——振后应力平均值,k>30%。

③检测内容。a、振动时效工艺消除残余应力及残余应力均化效果定量评定;b、焊缝外观评定;c、焊缝内部质量评定;d、几何尺寸检测;e、抽检数量为4件。

④结论。符合标准要求。

四、结语

刘家道口支铰钢梁制作质量的检测结果表明,刘家道口支铰钢梁制作工艺切实可行,能够确保钢构件的质量。在制作工艺实施前,组织有关专家对制造工艺进行论证,并在首件产品制造完成后进行工艺验证、修订是制造工艺成功的关键因素。在刘家道口支铰钢梁制作过程中首次将振动时效工艺应用于水工箱型结构构件的内应力处理上,并取得较好的效果,为水工大型金属构件的应力处理提供了一个新的思路