橡胶粉水泥混凝土路面冲磨性能试验研究

覃 峰,马福荣,黄琼念,何壮彬

(1.广西交通职业技术学院,广西南宁 530023;2.广西经济管理干部学院,广西南宁 530007)

1 概述

水泥混凝土路面具有强度高、整体性好、稳定性优良等优点被广泛应用于高等级公路的路面,但由于水泥混凝土路面存在刚度大,脆性高、破损难于修复等缺点,制约了它进一步在道路路面上的应用。随着复合材料理论的发展,国内外学者提出对水泥混凝土改性后应用于道路路面的方法,如掺纤维、改变粗集料级配、掺聚合物乳液等[1],这些方法都能在一定程度上改善水泥混凝土路面的缺点,但也存在一定的局限性。橡胶粉是一种高弹性物质,将其掺入水泥混凝土中可以降低混凝土路面的刚度和脆性,改善和延缓混凝土路面的受力破坏途径和过程。同时,橡胶粉中含有一定量的纤维,可以有效地提高和改善应力集中效应对路面的破坏,有效减少和压抑裂缝的产生和扩展。

橡胶粉是一种废弃物,来源于废旧汽车轮胎。2004年我国废旧轮胎产生量己超过 1.12亿条,质量约 320万 t,预计到 2010年,我国轮胎生产量将达到 3亿多条,同时废旧轮胎产生量将超过 2亿条,其质量将达到 520万 t[2]。日益增加的废汽车轮胎的处理已成为全球性环境及资源难题,将橡胶粉作为水泥混凝土路面的改性材料,符合我国发展循环经济的国策。同时,我国是世界水泥产量第一大国,每年水泥产量约占世界的一半,发展水泥混凝土路面符合我国产业和社会需要。本文在研究橡胶粉水泥混凝土路面的路用性能及机理研究、橡胶粉水泥混凝土路面温度稳定性等大量研究基础上[3~5],从橡胶粉水泥混凝土的抗冲击、耐磨、动水冲磨等性能方面来研究橡胶粉水泥混凝土路面的冲磨性能。

2 试验原材料和配比

(1)水泥。采用广西华润红水河水泥公司生产的红水河牌 P.O42.5R级普通硅酸盐水泥,各项性能指标满足规范要求。

(2)砂。采用南宁市四塘河砂场产品,细度模数2.80的中粗河砂,连续级配,表观密度为2 587 kg/m3,各项性能满足规范要求。

(3)碎石。采用南宁市武鸣碎石场生产的 2~31.5mm连续级配石灰岩碎石,表观密度2 796 kg/m3,各项性能满足规范要求。

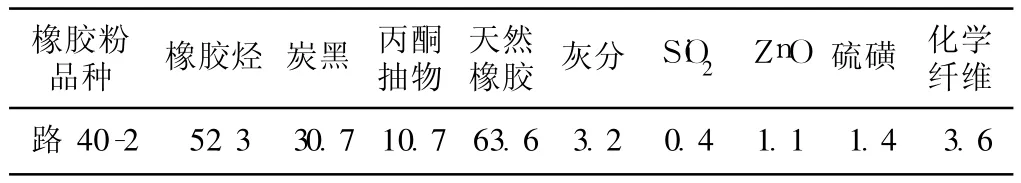

(4)橡胶粉。广西南宁市广源细胶粉厂生产的废旧轮胎橡胶粉,粒径为 40目(0.42 mm)的纤维橡胶粉,纤维含量不小于 3%,其化学成分见表1。

表1 橡胶粉化学成分 %

(5)外加剂。广西南宁市宏泰混凝土外加剂厂生产的 HTA-I型减水剂,减水率为 15%[6]。

(6)试验配合比。本试验为了加强橡胶粉与水泥砂浆的粘结效果,先将橡胶粉放入含 1%NaOH溶液中浸泡 30min,30min后用清水洗净,晾晒至饱和面干。然后利用掺入 0%、1.0%、2.0%、3.5%、5.0%、6.0%的橡胶粉代替同质量砂,其中掺入 0%橡胶粉作为参照组,其设计强度等级为 C35、抗折强度 fcf≥5.0MPa的道路路面水泥混凝土。根据 JGJ55—2000普通混凝土配合比设计规程,计算出初步配合比,试拌调整,得出基准配合比,在此基础上,经 7 d龄期的强度检验,确定各组混凝土配合比,如表2所示。

表2 各组混凝土配合比

试件的制作是采用强制式混凝土搅拌机拌和,在振动台上振动密实成型。24 h后拆模,立即搬入养护室浸水养护。养护室的温度为 20±2℃,相对湿度为95%以上,室内温、湿度均匀。

3 橡胶粉水泥混凝土路面冲磨性能试验

水泥混凝土路面直接与汽车轮胎接触,汽车行驶过程中的启动、紧急制动、加速或减速对路面都产生巨大冲击(在机场跑道最显著,像飞机每次起飞、降落对跑道路面都产生上百吨的冲击力[7])。汽车行驶过程汽车轮胎与路面摩擦产生向前驱动力,汽车轮胎与路面之间的摩擦消磨汽车轮胎和水泥混凝土路面的结构材料,使得汽车轮胎、水泥混凝土路面材料面层微小颗粒脱离结构主体,造成汽车轮胎、水泥混凝土路面的损伤,引发汽车轮胎破损、报废和水泥混凝土路面的损伤。同时,水泥混凝土路面面板底部基层如果存在动水压力和真空水压引发基层冲刷、溶蚀,在动水压力和真空水压作用下形成的高速水流不仅对基层产生冲刷作用,而且对混凝土路面底板产生巨大的冲磨破坏作用。试验通过测定混凝土路面抗冲击性能、抗磨耗性能及抗雨水冲磨性能,评价橡胶粉水泥混凝土路面的冲磨性能。

3.1 橡胶粉水泥混凝土冲击韧性

由于交通量的增长和车辆超载现象严重,水泥混凝土路面受重复冲击动载作用而破坏的现象愈来愈严重,混凝土抗冲击性能的高低是评价混凝土动态性能的一个重要方面。研究水泥混凝土路面的抗冲击性能,有利于从路面建造阶段就采取措施,以避免或减少水泥混凝土路面使用过程中在冲击动载作用下的破坏现象,延长路面的使用寿命。

目前国内外对混凝土的冲击试验尚无统一的方法,在冲击荷载的施加方式上有落球(锤)试验和摆锤试验等,而在试件的受力形式上,一般有压缩和弯曲两种。本课题参考美国 ACI—544委员会推荐的冲压冲击试验方法,即用落锤冲击圆板试验,试验装置如图1所示。冲击试件为圆柱体,高度 h=64 mm,直径 D=150mm,落锤质量 4.5 kg,落距 457mm,每组制作 6个试件。试验结果如图2、图3所示。

图1 抗冲击性能试验装置

图2 橡胶粉水泥混凝土抗冲变化曲线

图3 橡胶粉水泥混凝土冲击韧性变化曲线

由图2、图3可知:第一,掺入适量橡胶粉颗粒可以明显提高水泥混凝土的抗冲击韧性,橡胶粉水泥混凝土的抗冲击韧性与橡胶粉掺量之间呈近似开口向下的二次抛物线关系。橡胶粉颗粒掺量在 3.5%附近时,橡胶粉水泥混凝土抗冲击韧性最佳,随着橡胶粉掺量继续增大,混凝土的抗冲击韧性有所下降,但还是比未掺橡胶粉颗粒的基准水泥混凝土抗冲击韧性好。主要原因是当掺入适量橡胶粉颗粒时,橡胶粉颗粒充分被水化产物或混凝土胶砂裹覆[4],混凝土内部未存在薄弱接触界面,此时混凝土中橡胶粉颗粒高弹性的优点充分发挥能够有效的吸收和化解冲击能,所以混凝土的抗冲击韧性提高。当随着橡胶粉颗粒掺量过多时,混凝土内部存在未被水化产物或混凝土胶砂裹覆的橡胶粉颗粒,此类橡胶粉颗粒与周围接触界面的粘结力差,形成材料的薄弱区,掺量越多,混凝土内部接触界面薄弱区越多,所以混凝土抗冲击韧性下降。但由于橡胶粉颗粒是一种高弹性材料,它具有吸收和缓冲冲击的作用,虽然橡胶粉颗粒掺量过大形成过多薄弱区,其抗冲击性能还是比基准混凝土优;第二,从混凝土的初裂次数和终裂次数之差可发现:素混凝土的脆性较强,当冲击数 115次时出现初裂后,再经过 4次冲击即 119次冲击作用时达到终裂。掺入橡胶粉颗粒可以有效地延长混凝土从初裂到终裂作用次数,这种延长效果随橡胶粉颗粒掺量的增加更为显著。主要原因是橡胶粉颗粒是一种高弹性材料,可以降低混凝土的脆性。同时,橡胶粉颗粒可以作为应力的缓冲区,能够吸收大部分的冲击能。

3.2 耐磨性试验分析

水泥混凝土路面直接与车辆轮胎接触,车辆在高速行驶过程中汽车轮胎与路面产生巨大的摩擦力,在长时间摩擦力作用下,造成路面表层微小颗粒脱离混凝土结构飞扬,如果微小颗粒大面积脱离造成混凝土路面磨损,结构出现病害。特别是橡胶粉水泥混凝土路面,由于橡胶颗粒较小,其与混凝土内部接触界面存在多种状况,研究橡胶粉水泥混凝土耐磨性对其广泛应用于道路路面工程中是很有必要的。

本试验参照《公路工程水泥及水泥混凝土试验规程》(JTG E30—2005)规定将试件制成 150 mm×150 mm×150mm立方体,试件养护至 27 d龄期从养护地点取出,擦干表面水分放在室内空气中自然干燥 12 h,再放入(60±5℃烘箱中,烘12h至恒重。试件烘干处理后放至室温,刷净表面浮尘。将试件放至耐磨试验机的水平转盘上(磨削面应与成型时的顶面垂直),用夹具将其轻轻紧固。在 200N负荷下磨 30转,然后取下试件,刷净表向粉尘称重,记下相应质量 m1,该质量作为试件的初始质量。然后在 200N负荷下磨 60转,然后取下试件,刷净表面粉尘称重,并记录剩余质量m2。

以 3块试件磨损量的算术平均值作为试验结果,结果计算精确至 0.001 kg/m2。当其中一块磨损量超过平均值 15%时,应予以剔除。取余下两块试件结果的平均值作为试验结果,如两块磨损量均超过平均值15%时,应重新试验。试验结果如图4所示。

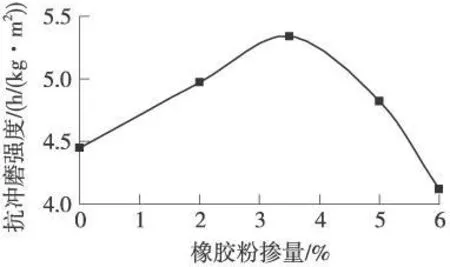

图4 橡胶粉水泥混凝土耐磨性试验

由图4可知:第一,掺入橡胶粉后混凝土的耐磨性随着橡胶粉掺量先升后降,当橡胶粉掺量大于 3.5%后,混凝土耐磨性降低;第二,从橡胶粉水泥混凝土耐磨曲线发现,掺入 1%、2%、3.5%橡胶粉的混凝土耐磨性能优于未掺入橡胶粉的基准水泥混凝土,其单位面积磨损量比未掺橡胶粉的基准水泥混凝土降低13.7%、15.9%、12.2%。当橡胶粉掺量大于 3.5%时,混凝土的耐磨性能开始恶化。当橡胶粉掺量为5.0%、6%时,橡胶粉水泥混凝土单位面积磨损量比未掺橡胶粉的基准水泥混凝土提高了 9.2%、27.5%。

产生原因:起初掺入一定量橡胶粉,水泥混凝土的抗磨性能有所提高,主要是因为掺入橡胶粉可以有效改善水泥混凝土路面刚度,提高混凝土路面的变形能力,从而有效的降低和缓解车轮摩擦作用产生的摩擦力,减少混凝土路面的磨耗。随着橡胶粉掺量增加,水泥混凝土中未被水化产物或胶砂裹覆的橡胶粉颗粒增多,此类橡胶粉颗粒与周围结构的粘附力较低,在车轮荷载作用下,容易被车轮摩擦作用产生的摩擦力被带出,从而增加混凝土路面的磨耗。

3.3 橡胶粉水泥混凝土动水抗冲磨性能

当路表水进入水泥混凝土面层与基层交界面,并且滞留在交界面上形成自由水,当车辆荷载作用时,每辆高速行驶的车辆通过时都会产生巨大的水压力和抽吸力[8~9],从而对基层和混凝土路面材料造成冲刷。当高速行驶车辆通过时,轮下压力会将轮下结构层中的水压挤,而车轮驶离又会产生相当大抽吸力,这两种力的瞬时作用,能将滞留在基层顶面上的滞留水产生巨大的动水压力和瞬时冲力,从而冲刷基层材料和水泥混凝土面层底板。由于基层材料受冲刷使得其材料中细小砂、石脱落到水中,这些夹砂、泥、石等杂物的高速水流对水泥混凝土面层底板造成冲刷和磨损破坏。所以水泥混凝土路面应当具备一定的抗冲磨性能。

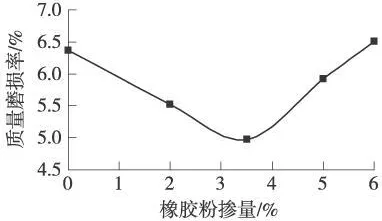

混凝土的抗冲磨性能主要通过混凝土的抗冲磨强度和质量磨损率两指标来衡量[10],本试验参照《水工混凝土试验规程》(DL/T—2001),采用水下钢球法来测定利用掺入 0%、2.0%、3.5%、5.0%、6.0%的橡胶粉代替同质量砂的橡胶粉水泥混凝土的抗冲磨强度和质量磨损率,试验结果如图5、图6所示。

图5 橡胶粉水泥混凝土抗冲磨强度变化曲线

图6 橡胶粉水泥混凝土质量磨损率变化曲线

由图5、图6可知:第一,随着橡胶粉掺量的增加,混凝土的抗冲磨强度曲线呈现抛物线发展趋势。当橡胶粉掺量小于 3.5%时,混凝土的抗冲磨强度随着橡胶粉掺量增加而增加。当橡胶粉掺量大于 3.5%时,混凝土的抗冲磨强度随着橡胶粉掺量增加而降低。橡胶粉掺量为 3.5%左右时,混凝土的抗冲磨强度最大。橡胶粉掺量为 2.0%、3.5%、5.0%、6.0%时,橡胶粉水泥混凝土与基准水泥混凝土相比,其抗冲磨强度分别提高了 11.7%、20.0%、7.9%、-7.5%;第二,随着橡胶粉掺量的增加,混凝土的抗冲磨质量损率也呈现抛物线发展趋势,当橡胶粉掺量为 3.5%左右时,混凝土的抗冲磨质量损率最小。橡胶粉掺量为 2.0%、3.5%、5.0%、6.0%时,橡胶粉水泥混凝土与基准水泥混凝土相比,其抗冲磨质量损率分别减少了 13.3%、21.9%、1.1%、-2.5%。

不同橡胶粉掺量时,橡胶粉水泥混凝土抗冲磨性能变化的原因是:当橡胶粉掺量适当时,橡胶粉在混凝土中主要起填充作用,在混凝土受冲磨时起着一定的缓解作用。同时,橡胶粉中含有一定量的纤维,这些纤维在一定程度阻碍由于冲磨作用对混凝土产生的破坏,牵制混凝土碎块从基体中剥落,使得混凝土碎块从基体中剥落需要消耗更多的能量,从而提高混凝土的抗磨性能;当橡胶粉掺量过大时,由于游离状态的橡胶与水泥浆体的结合界面比较脆弱,在水的冲磨作用下,此结合界面容易产生破坏,从而使混凝土抗冲磨性能下降。

4 结 论

(1)根据橡胶粉水泥混凝土冲击性能试验分析,掺入橡胶粉可以提高水泥混凝土的抗冲击韧性,当橡胶粉掺量在 0%~3.5%时,混凝土的抗冲击韧性显著提高,橡胶粉掺量在 3.5%附近范围混凝土的抗冲击韧性达到顶峰,随着橡胶粉掺量继续增大,混凝土的抗冲击韧性有所降低。同时,橡胶粉掺量越多,混凝土终裂和初裂次数差就越大,说明橡胶粉具有吸收和缓解应力冲击性能。

(2)根据橡胶粉水泥混凝土耐磨性能试验分析,当橡胶粉掺量在 1%~3.5%,橡胶粉水泥混凝土单位面积的磨损质量下降,混凝土路面抗磨损性能有所改善。当橡胶粉掺量大于 3.5%时,橡胶粉水泥混凝土单位面积的磨损质量反而上升,混凝土路面抗磨损性能恶化。

(3)根据橡胶粉水泥混凝土动水抗冲磨性能试验分析,当橡胶粉的掺量小于或等于 5.0%时,可以改善混凝土路面动水抗冲磨性能,橡胶粉的掺量 3.5%时,效果最佳。

[1] 申爱琴.改性水泥与现代水泥混凝土路面[M].北京:人民交通出版社,2008.

[2] 姜治云.用科学发展观,促进轮胎资源循环利用产业发展[J].中国轮胎资源综合利用,2006(5):8-11.

[3] 覃峰,包惠明.橡胶粉水泥混凝土性能试验的研究[J].混凝土,2007(9):69-72.

[4] 黄琼念,覃峰,杨胜坚等.橡胶粉水泥混凝土路用性能及机理分析研究[J].人民长江,2009,40(16):58-62.

[5] 覃峰.橡胶粉水泥混凝土路面温度稳定性试验研究[J].铁道标准设计,2009(9):24-28.

[6] 覃峰,包惠明.赤砂糖缓凝剂在路面水泥混凝土的应用研究[J].混凝土,2007(10):56-59.

[7] 张雪华,姜正平等.机场跑道耐冲磨混凝土的研究[J].南京航空航天大学学报,2002(2):114-120.

[8] Santos D,Roberto J,Brito D.Study on pervous road brick prepared by recycled aggregate concrete[J].Key Engineering Mateeriala,2006,302(303):321-327.

[9] Dhir RK,Paine,K A,O'Leary S.Use of recycled concrete aggregate in concrete pavement construction:A case study[J].Sustainable Waste Management,2003:383-382.

[10] Pierre Richard,Marcel Cheyrezy.Reactive power concrete with high ductility and 200~800MPa compressive strength[J].Concrete Technology,1997(2):509-516.