自平衡法在文明特大桥桩基承载力试验中的应用

王 勇,吕茂丰

(中铁五局集团 机械化工程有限责任公司,贵阳 550000)

1 工程概况

文明特大桥为厦蓉高速公路汝郴段重点控制工程之一,全桥总长1 790.88 m。主桥为66 m+6×120 m+66 m预应力混凝土刚构、连续梁,墩身为壁厚0.6 m的双肢薄壁空心墩。引桥为跨径40 m的先简支后连续T形梁,桥墩为直径2 m的柱式墩和壁厚为0.55 m的薄壁空心墩两种。全桥基础均为桩基础,共348根桩,桩径分别为2.0 m,1.8 m,1.5 m,最大桩深57 m。

为确定单桩竖向抗压极限承载能力,验证并确定桩基沉降量,同时验证地质勘察报告所给桩基参数的可靠性;结合本工程桩基础设计承载力高、工期紧张、场地狭窄等实际情况,决定采用自平衡试桩法进行试验。本项目确定选取8#墩左右幅各一根 C30混凝土钻孔灌注桩(设计为摩擦桩)进行基桩检测。试桩情况见表1。

表1 试验桩概况

2 自平衡测试方法简介

2.1 测试原理

自平衡测桩法是在桩身平衡点位置安装荷载箱,沿垂直方向加载,即可同时测得荷载箱上、下各自承载力。加载设备采用东南大学土木工程学院研制的荷载箱,它主要由活塞、顶盖、底盖及箱壁四部分组成。顶、底盖的外径略小于桩的外径,在顶、底盖上布置位移丝(通过声测管下穿)。将荷载箱与钢筋笼连接后安装在桩身平衡点,即可浇注混凝土,浇注时并将高压油管和声测管一起引到地面(图1)。试验时,从桩顶通过高压油管对荷载箱内腔施加压力,箱顶与箱底被推开,产生向上与向下的推力,从而调动桩周土的侧阻力与端阻力来维持力系平衡。

图1 自平衡法测试示意

2.2 试验仪器及设备

基桩自平衡试验采用的设备有:荷载箱、电动油泵、电子位移计、数据采集仪、笔记本计算机等。

2.3 测试规程

载入采用慢速维持荷载法,测试按中华人民共和国《公路桥涵施工技术规范》(JTJ 041—2000)和《基桩静载试验 自平衡法》(JT/T 738—2009)进行。

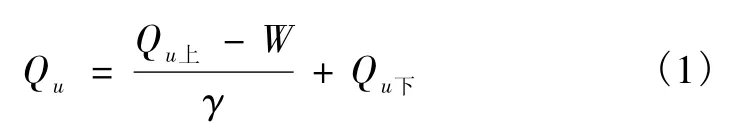

单桩竖向抗压极限承载力,根据《基桩静载试验自平衡法》(JT/T 738—2009)中实测荷载箱上、下位移计算,承载力公式为

式中,Qu——单桩竖向抗压极限承载力;

Qu上——荷载箱上部桩的实测极限值,按《公路桥涵施工技术规范》(JTJ 041—2000)附录 B“试桩试验办法”确定;

Qu下——荷载箱下部桩的实测极限值,按《公路桥涵施工技术规范》(JTJ 041—2000)附录 B“试桩试验办法”确定;

W——荷载箱上部桩自重;

γ——荷载箱上部桩侧阻力修正系数,本工程 γ取0.8。

3 检测结果分析与建议

3.1 检测结果分析

左幅8-3桩于2009年5月25日灌注成桩,2009年6月19日开始测试,加载到预计加载值(2×22 000 kN)后停止加载,开始卸载。

根据现场实测数据绘制的 Q—S曲线、S—lgt曲线,桩的测试曲线属缓变形。根据中华人民共和国行业标准《公路桥涵施工技术规范》(JTJ 041—2000)和《基桩静载试验 自平衡法》(JT/T 738—2009),取最大加载值为单桩极限加载值。

原始Q—S和 S—lgt曲线如图2所示,按照公式(1)计算,左幅8-3桩基最大承载力为46 306 kN,此时最大位移向上9.92 mm,向下34.71 mm,卸载后残余位移向上5.82 mm,向下24.48 mm。

上述位移值,尤其是加载初期,均远低于国家规范,可以判断桩的承载力发挥主要靠桩侧摩阻力。可以判定:左幅8-3桩单桩竖向抗压极限承载力≥46 306 kN;单桩竖向抗压极限承载力满足设计要求。

图2 8-3 桩 Q—S,S—lgt曲线

3.2 测试技术施工建议

1)桩基下钢筋笼之前,应对桩孔径、垂直度、孔底沉渣厚度进行检测,尤其是首次清孔后,泥浆的浓度与正常桩孔浓度偏低(或者添加外加剂减慢泥浆的沉淀速度),钢筋笼与荷载箱放入孔中后进行二次清孔。

2)考虑到吊装条件、钢筋笼的设计长度和荷载箱的埋深位置,钢筋笼宜分三节。第一节钢筋笼为将荷载箱竖立在平整地上,将钢筋笼与荷载箱下板焊接连成一体并焊接下喇叭筋;将第二节钢筋笼与荷载箱上板焊接连成一体并焊接上喇叭筋;后用吊车将此两节钢筋笼及钢箱一起吊到孔口,在孔口上焊接事先制作好的第三节钢筋笼。见图3。

图3 钢箱与钢筋笼现场焊接

3)荷载箱与钢筋笼所有主筋应连接牢固,钢筋笼中轴线与荷载箱轴线应一致,保证荷载箱施力与承载力方向一致。吊车吊起(竖直状)荷载箱水平度<5%。

4)检查无误后开始浇注混凝土。当混凝土接近荷载箱时,拔导管速度应放慢,当荷载箱上部混凝土厚>2.5 m时导管底端方可拔过荷载箱,连续浇注混凝土至设计桩顶。荷载箱下部混凝土坍落度宜>200 mm,便于混凝土在荷载箱处上翻。

5)在施工(浇注混凝土、破桩头)过程中注意保护荷载箱、油管及钢管封头。

6)布置基准梁时应根据具体情况调整。陆地试桩时,基准梁下的桩基础(可采用20以上工字钢)打入土中≥2 m。基准梁一端与桩基础铰接,另一端与桩基础焊接,基准梁长度一般≥8 m。

7)测试期间试桩周围不得有较大的振动。

4 结语

1)桩承载力自平衡测试法与传统堆载静压试验相比,省时、省力、节约、安全,特别适用于大吨位、施工场地复杂的情况,且测试结果与静载测试相近,可以满足工程精度要求。

2)桩基荷载试验的极限承载力值,是在短期荷载作用下的测试结果。而在实际桥梁建设中,恒载是逐步加到桩基上的,通车后才有活载作用;故测试值是偏于安全的。况且本项目经初步验算,测出值略大于设计数据,更能够满足工程安全。

3)试验后试桩仍可作为工程桩使用,检测后通过声测管向钢箱断开处压浆,有效地解决了荷载箱处桩基的不连续问题,保证了桩基的整体性。

4)采用自平衡法可以判定桩周与桩端的阻力分布,可以清楚地分出桩周和端部的土阻力分布和各自的位移曲线。

5)选择荷载箱安装的合适位置非常关键,使桩上、下段极限承载力基本相当,同时考虑下段桩位移后有端阻力,应使下段桩极限承载力比上段桩极限承载力稍小。

[1] 中华人民共和国交通部.JTJ 041—2000,公路桥涵施工技术规范[S].北京:人民交通出版社,2001.

[2] 中华人民共和国交通部.JT/T 738—2009,基桩静载试验自平衡法[S].北京:人民交通出版社,2009.

[3] 鲁博,霍少磊,葛云峰.基于自平衡法桩基承载性状试验分析[J].铁道建筑,2009(12):83-86.