泄漏检测中的流量法及其适用性分析

朱正德/大众动力总成(上海)有限公司

密封性是一项重要的产品质量指标,而作为密封性监控手段的泄漏检测技术经多年的发展和完善,现已相当成熟。由专业化厂商生产的商品化程度很高的定型产品形式多样,已能在很大程度上满足各种用户的不同需要。

在多种监测方法中,压力法是应用最多的一种,所采取的直压法(又称绝对压力法)或差压法,已为用户所熟悉,但对于在汽车行业发挥着重要作用的另一类流量式泄漏检测技术,相应的介绍和人们的了解就少得多。

1 压力法检漏的局限性

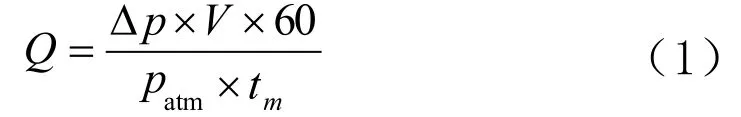

密封性测试的实质是检测被测物的泄漏率Q,Q是单位时间内在一定测量压力下泄漏到标准大气中的气体体积,用ml/min或L/h表示。压力法是依据泄漏而引起测量压力变化这一原理,再利用气体压力的变化量间接地来求出泄漏率Q。通过对检测过程做一些假设,如气体的不可压缩、等温状态、被测物体容积没有变化、视测量压力无剧烈变动等,就能近似地确定两者之间的关系,其表达式为:

式中:Q— 标准大气压下的泄漏率ml/min;

Δp — 压力降(变化量)Pa;

V— 被测系统容积 ml;

tm— 检测时间 s;

patm— 大气压(patm=1.013×105Pa)。

在大多数情况下,应用压力法泄漏检测对于待测密封性的汽车零部件乃至总成是适用的、有效的。但从式(1)可见,当被测物容积V较大,检测时间较短,而泄漏率Q又不大时,压力法的局限性就显现出来了。

下文以某型号发动机总成的密封性检查为例,通过分析予以验证。

已知:总成的油腔允许泄漏率为25 ml/min

油腔的容积为20000 ml

测量时间为10 s

假设压力降的测量误差为10 Pa

把以上数据代入式(1),可以得到用压力法进行泄漏检测时会产生的误差:

由于允许的泄漏率仅为25 ml/min,而测量误差将达到Q值的近50%,显然是不能被用户接受的。另一方面,虽然把时间延长到60 s,可以使上述误差降至2.0 ml/min,但相应之前的平衡时间也得延长,以减少被测物内腔的压力不稳定。这样一来,整个工作节拍将被大大拉长,更是难以实现的。事实上,以上假设压力降测量误差为10还是在比较理想的状态下,这项误差除了检漏仪自身精度外,还包括夹具、封堵部位和环境的影响。10 Pa一般是指相对而言精度较高的差压式测量装置,对直压式泄漏检测装置,测量误差往往会达到20~30 Pa,从而引起更大的ΔQ。以上实例带有普遍性,其他如变速箱总厂、缸盖分装总成、缸体或变速箱壳体等的情况相似。

此时,被测物密封性检测的最佳选择就是采用质量流量法进行检漏。

2 用于工件密封性测试的质量流量法

质量流量法传感器采用热量式(风速计)工作原理,显示的检测结果直接为标准状态下的泄漏率。所谓标准状态,指的是在一个大气压和0℃条件下的状态。这种情况下所输出的泄漏测量信号不仅与工件被测腔的容积无关,又不受测量压力变化的影响,而这一点给使用者带来了在系统设置和校准时的简化和方便。此外,利用质量流量法检漏可最大限度地缩短密封测试时间,又具有较高的准确度,因此已得到了相当多的应用。

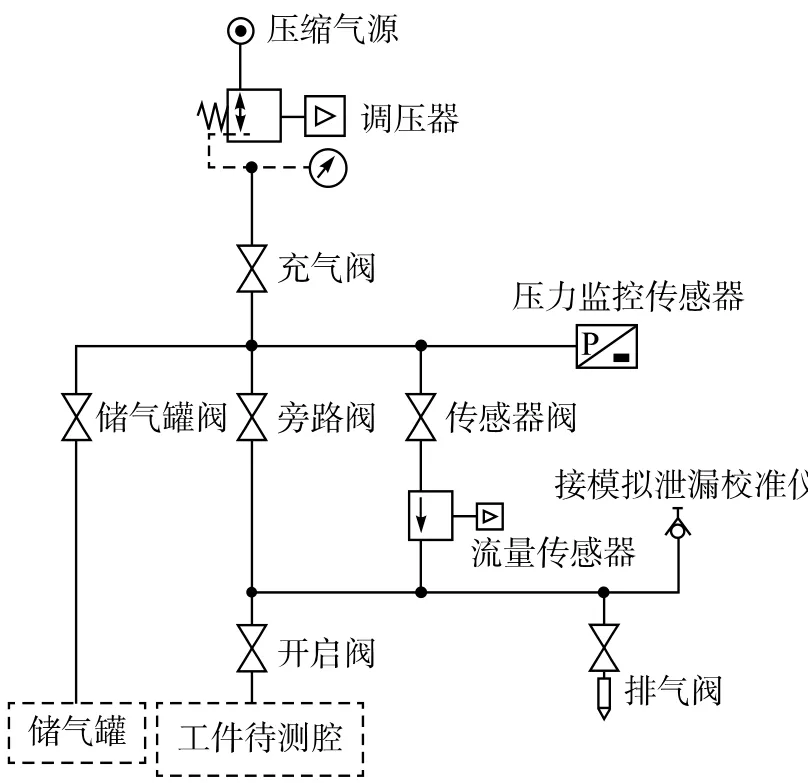

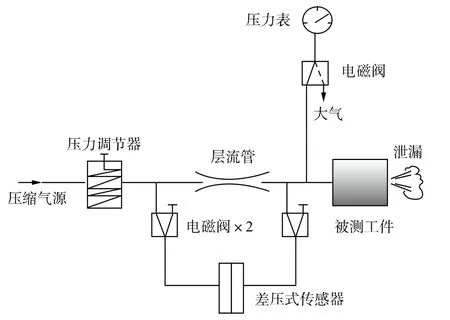

图1是质量流量法泄漏检测的示意图,其检漏过程如下:调压器调制到规定压力;关闭旁路阀和传感器阀,打开充气阀和储气罐阀,向储气罐充气;当压力监控传感器显示已达到额定充气压力后,关闭充气阀,打开旁路阀和开启阀,从而向工件充气;在被测件内腔经充气和一段时间的稳定后,关闭旁路阀,打开传感器阀,进入测量阶段;若被测工件存在泄漏,则在测量阶段由于工件内腔相对储气罐阀的压力差就会导致气体从罐向工件的流动;最后,通过流经传感器的气流,利用质量流量法计算出该被测件的泄漏率。

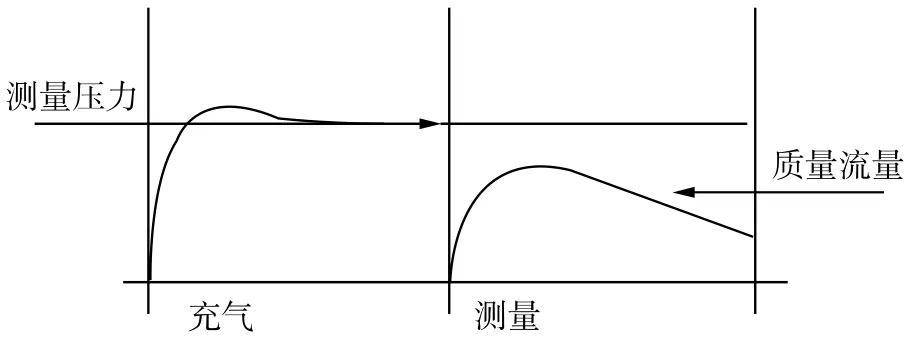

图2则形象地反映了上述测量系统的检漏过程。

图1 小泄漏质量流量法工作示意

图1所示的系统适宜于被测工件泄漏率较小的情况,一般为100 ml/min 左右(及以下),其测试精度很高。正因为如此,它除了用于零部件、总成的检漏外,还能用来检测发动机等关键件的内漏。

图2 小泄漏质量流量法检测过程

对于被测件泄漏率较大,达到200 ml/min或更大些,而工件节拍依然较高,即测试时间较短的情况,就得选用图3所示的质量流量法检漏系统。相比图1,主要是取消了应对被测内腔用于稳定测试压力的储气罐这一环节,并选用了量程较大的流量传感器。当然这样一来示值的分辨率和检测精度会降低一些。图3所示的测量系统主要可用于发动机中气门与缸盖(气门)座圈间的泄漏量检测,以及各种节流阀的流量测试等场合。对于前者,泄漏率一般达到200~400 ml/min。图4反映了上述检测系统的测漏过程。

图3 大泄漏质量流量法工作示意

质量流量法检漏仪的使用量远低于压力式检漏仪的一个重要原因是价格因素,高出30~40%的投入在较大程度上制约了企业的选择。

3 体积流量法泄漏检测

压力法检漏和质量流量法检漏主要适合于以机加工方式成形的零部件、总成的密封性测量,此时的生产节奏较快、检测精度要求较高,而被测件的泄漏率一般较小,最多也就数百毫升/分,极大部分在100 ml/min以下。但在汽车制造业中也不乏这样的需求,即可能通过的被检流量(如以“泄漏率”表示的形式)较大,而对于测试的精度要求则不是很高,只具有监测甚至是监控性质的作用,此时就更适宜采取体积流量法。图5是体积流量法的检漏工作原理示意图,这种方法本质上还是利用了差压式工作原理,即以差压式传感器作为测量器件,再结合层流管的工作特性来间接地求出流量。在规定的量程以内,流体(气体)在通过由众多细小管道组成的层流管时产生层流,由此在两端产生的压力降△p与通过的流量Q成正比。其关系式:

图4 大泄漏质量流量法检测过程

其中:ρ—流体的密度;

L—层流管的长度;

Ri—组成层流管的细小管道之内径;

Q—流量,即泄漏率;

Δp—层流管两端的压差。而流量正是通过安装在层流管两端的差压式传感器测出的压差△p,利用式(2)求得的。

体积流量法最有代表性的应用之一,就是为涉及整车燃油系统的泄漏检测的需求,如密封性、通气性和脱附试验的生产一致性检查提供相应的测试手段。

4 燃油系统的泄漏检测示例

图5 体积流量法工作原理

轿车的燃油系统主要由油箱、油管、阀、发动机、碳罐等零部件组成。在低污染排放小汽车的国家标准中,燃油系统的密封性、通气性和脱附试验已被列入环保生产一致性检查的要求。相关的规定如下:在碳罐通大气的出口被封堵后,向油箱入口施加3.63 kPa±0.10 kPa的压力,压力稳定后断开气源,要求5 min 内压力降低不大于0.49 kPa(密封性);通气性试验的前半部分操作与密封性完全相同,但在压力源断开后,随即撤去碳罐封堵,此时燃油系统的压力应在0.5 ~2 min内降到0.98 kPa 以下,脱附试验则可以用相当于流量为1 L/min 时的压力降或直接测得的流量值作为评定指标。当试验结果达到标准要求时,设置在碳罐脱附口前的检测仪表的示值应大于1 L/min。按照国家标准的规定,以上测试必须在生产现场,即在工况条件下完成。

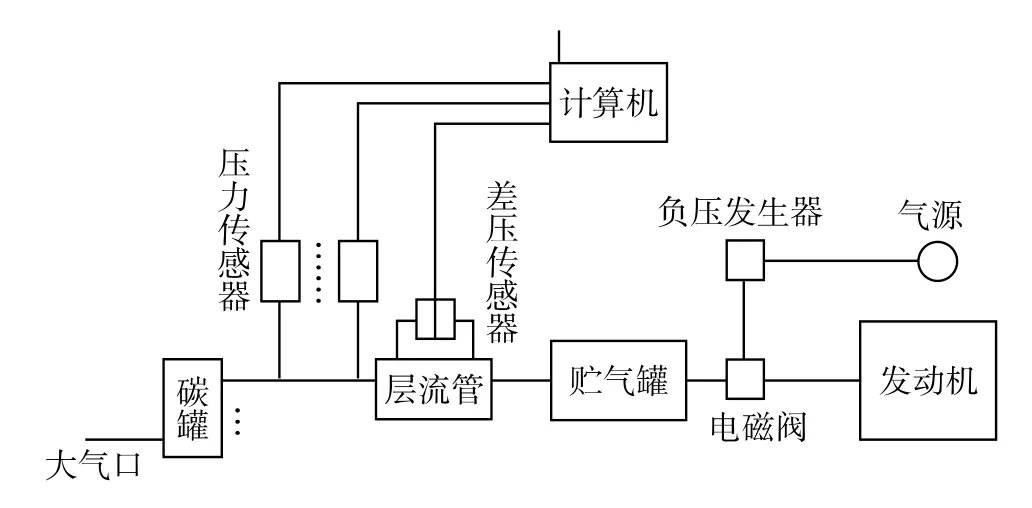

具备在线检测特点的相应专用设备中,均采用了体积流量法泄漏检测技术和以层流管/差压式传感器的组合作为检测元件,下面就以涉及燃油系统的测试设备中最有代表性的脱附试验装置作为案例详细介绍。

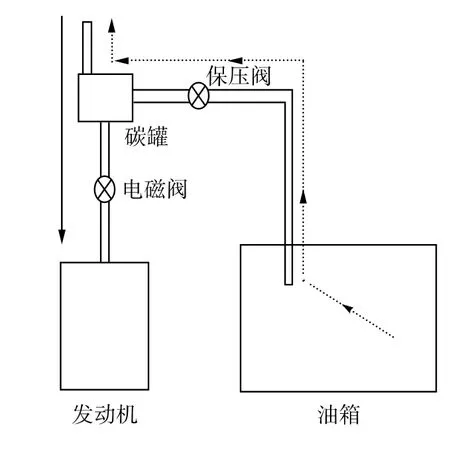

在燃油系统(见图6)中,碳罐起到了净化(燃)油蒸气、减少环境污染的作用。如虚线箭头线所示,当油蒸气从油箱通过管道和保压(单向)阀进入碳罐时,罐中活性炭的吸附作用使其得到净化,期间单向阀开启,电磁阀关闭,这个过程称为碳罐的吸附过程。而当发动机正常工作时,如实线箭头线所示,管路中的电磁阀打开,单向阀关闭,发动机进气歧管内的负压导致外部气流从碳罐大气口进入罐内,产生冲刷作用,将碳罐中的汽油分子扫到进气歧管中燃烧,恢复碳罐内活性炭的活力,这个过程称碳罐的脱附过程。按国家标准进行脱附试验,其目的就是为了确认轿车燃油系统工作的有效性。

图6 燃油系统的组成及其运行

图7 脱附试验专用检测装置的工作原理

根据国家标准,研制了图7所示专用检测装置,其核心是测出流量的层流管,它与碳罐的脱附口相接。流量是通过安装在层流管两端的压差传感器测出的。系统中的压力传感器(图7左)能测出脱附口处的负压值,利用计算机可以建立流量与负压之间的对应关系。从温度传感器获得的信息则提供了对测得的流量值进行补偿的依据,以提高测试结果的准确性。层流管的另一端经贮气罐与一个二位三通电磁阀相连接,由此可生成两种脱附试验方式:与发动机相连的常规试验和与负压发生器相连的替代试验。

[1] 国家环境保护总局. GB18352.2 — 2001[S]. 北京:中国标准出版社,2001.

[2] 朱正德. 关于制造过程中密封性指标的监控. 组合机床与自动化加工技术[J]. 2002(1).

[3] 朱正德. 谈用于燃油系统的泄漏检测装置.上海计量测试[J]. 2004(6):25-28.