球轴承振动频谱的局部分析方法

黄迪山,章 林,傅慧燕,顾家铭,张 婕

(1.上海大学 机电工程与自动化学院,上海 200072;2.上海天安轴承有限公司,上海 200230)

在轴承制造过程中,为了降低轴承的振动和噪声,控制轴承零件的加工误差是必要的手段之一。在进行轴承质量控制以前,首先应该进行振动测试和分析,了解现有零件加工质量对轴承振动的影响。以下针对深沟球轴承平稳振动中有关的零件加工误差,如波纹度和保持架因素的影响,进行信号分析,研究轴承平稳振动的特征提取问题(暂不考虑轴承有异常声和其他的非平稳振动情况)。在冲击试验和振动测试证实轴承振动频谱结构的基础上,引入轴承振动频谱的局部分析方法,用国内、外轴承测试分析结果证明轴承振动特征提取的有效性,揭示轴承零件波纹度和保持架缺陷对振动频谱的影响,并进行轴承的振动与噪声源识别。

1 振动频谱结构

1.1 振动特点

在轴承试验机上,对深沟球轴承进行内圈驱动,通过轴向加载固定的外圈,测定轴承外圈的振动。从弹性体结构振动的观点分析,轴承外圈近似于带阻尼圆环,轴承振动是由零件工作表面几何形状误差等因素激励产生的,以圆环固有弯曲振动为主振型,并叠加与钢球通过频率有关的振动成分,形成复合振动[1-2]。

当轴承内、外沟道和钢球同时存在加工误差(波纹度)时,除各自的激励特性外,由于接触载荷的非线性,还引起波纹度的交互作用,形成新的激励特性,轴承的振动特征频率呈现组合形式[3];当外沟道受激励时,外圈激发出的共振频率与轴承特征频率同样呈现组合形式,分布在共振频率两边,形成振动边带群。所以波纹度对球轴承的激励,不仅得到稳态的具有特征频率的振动谐波响应,而且得到稳态的具有组合特征频率的振动谐波响应,形成振动边带群。

由于润滑、流体阻尼、振动传递衰减等因素,制造误差对轴承外沟道振动的影响是不相同的。所以在轴承振动频谱分析中,振动频谱峰值对内、外沟道及钢球的波纹度的敏感度是有差别的。

1.2 振动测试

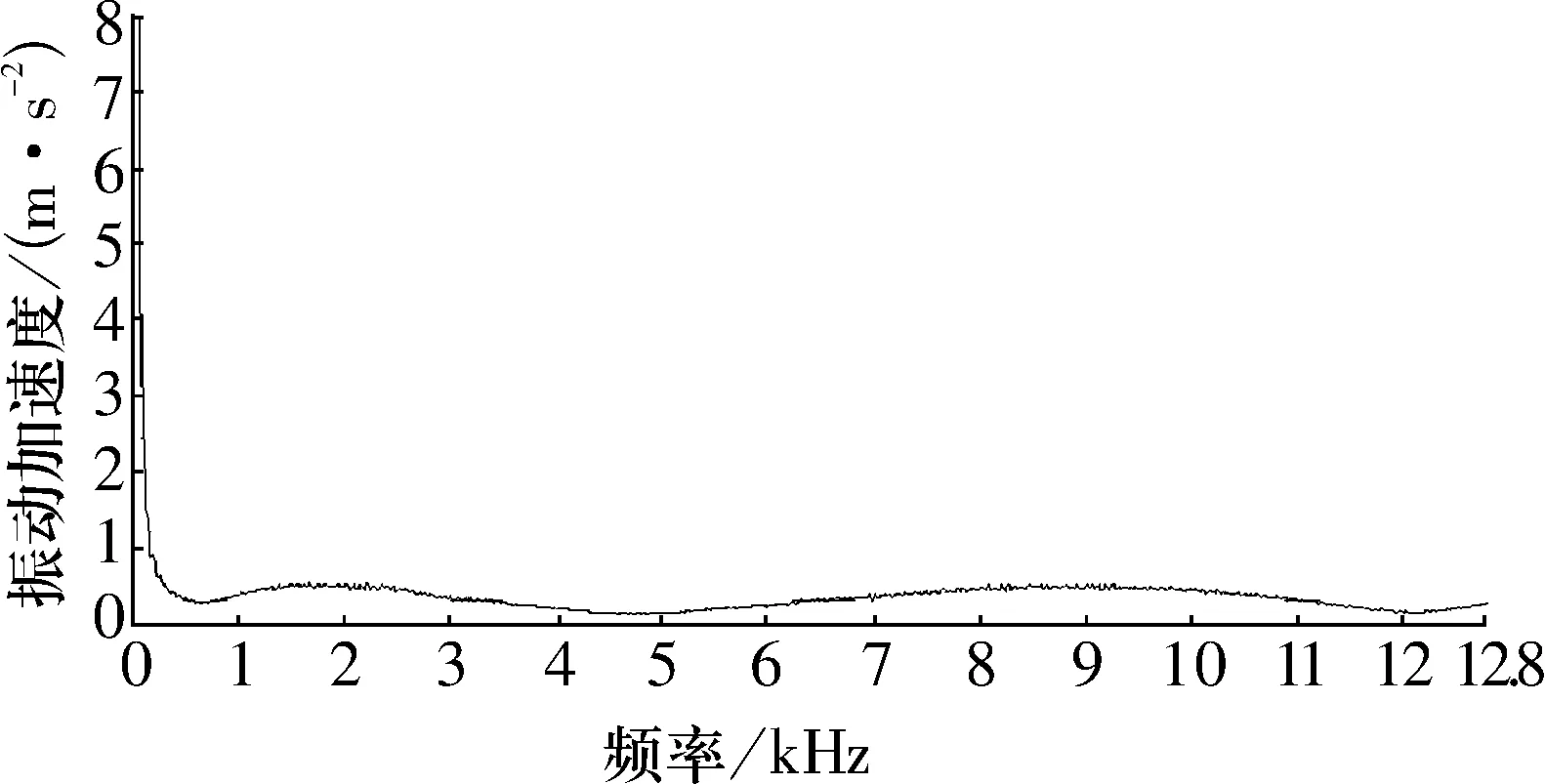

为了说明轴承振动的实际频谱结构,首先对国外某著名公司的608轴承外圈作微小的冲击试验,模拟轴承在运行过程中波纹度对外圈的冲击响应。用加速度传感器B&K 4517-002 55978拾取轴承振动信号,用PULSE分析仪3560-B-120对振动信号进行频谱分析,得到如图1所示的0~12.8 kHz振动响应频谱。响应反映了带阻尼和弹性约束的圆环振动特性,共振峰出现在2 kHz和8.5 kHz附近,频谱结构如山丘形状。

图1 轴承的冲击响应频谱

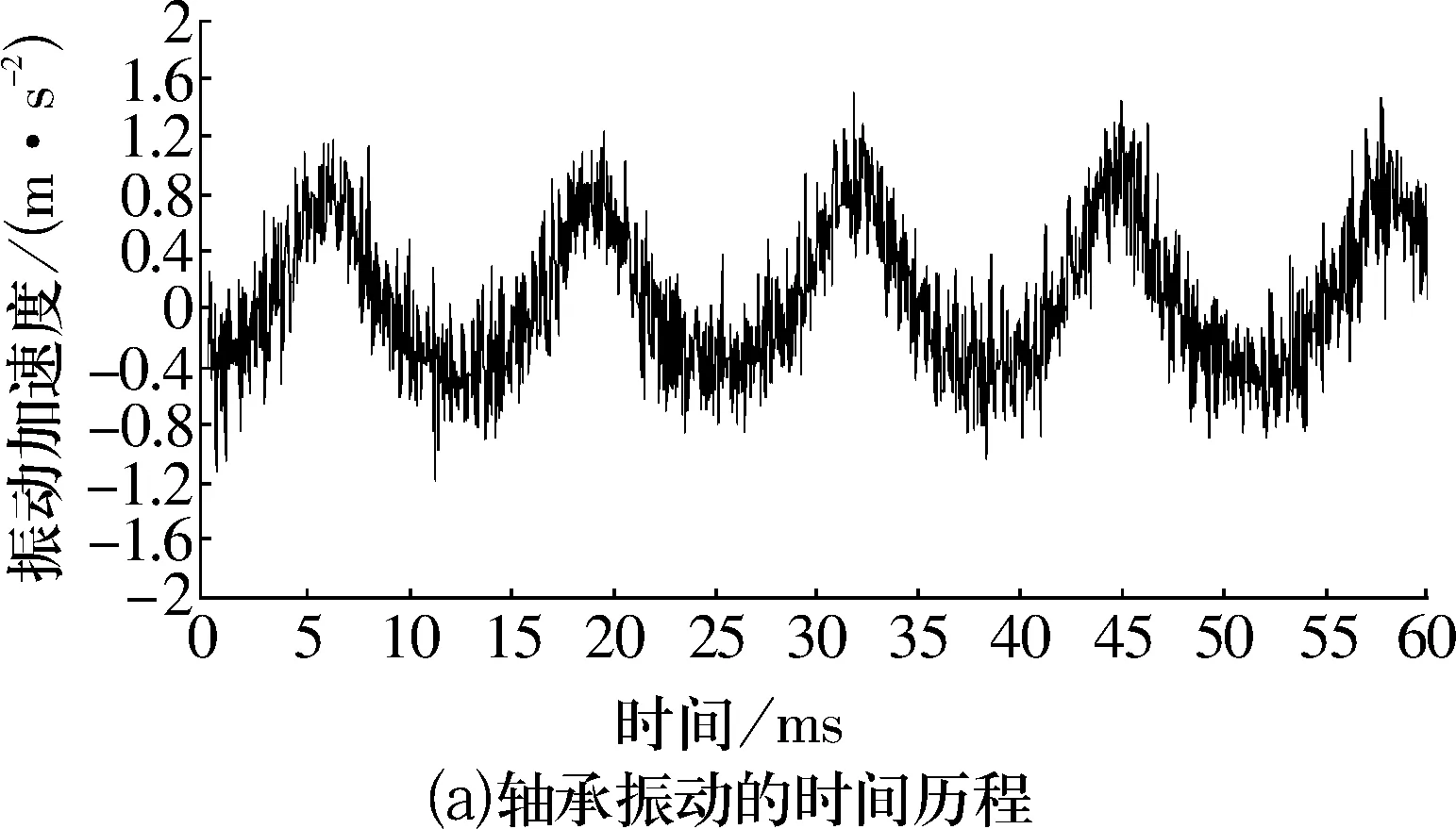

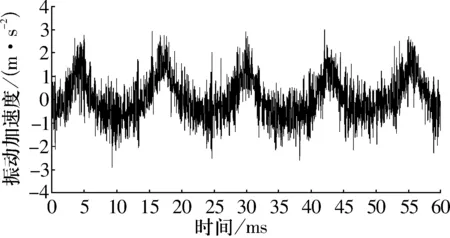

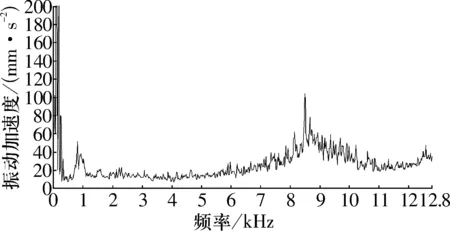

然后,将深沟球轴承安装在安德鲁测振仪上,驱动转速为1 800 r/min,固定外圈并且轴向加载22 N,进行振动测试和频谱分析。轴承振动信号时间历程和相应的频谱如图2所示。

图2 轴承振动信号时间历程与频谱

比较图1和图2b的频谱结构,图2b的谱图可以近似地看成在图1的基础上叠加了低频部分(0~1 kHz),以及在两个共振峰附近分布了与特征频率有关的谐波成分,形成振动边带群。

由于在信号分析时,采样频率fs=32 768 Hz,谱线数800条,谱平均次数300次,振动频谱的分辨率近似为16 Hz。处理后的频谱暴露了一些不足,如振动边带群的谱线不清晰,也不精确。若要了解边带群详细的振动情况,则需对局部边带进一步作信号分析,才能剖析轴承振动特征。

2 振动频谱局部分析

2.1 振动特征频率

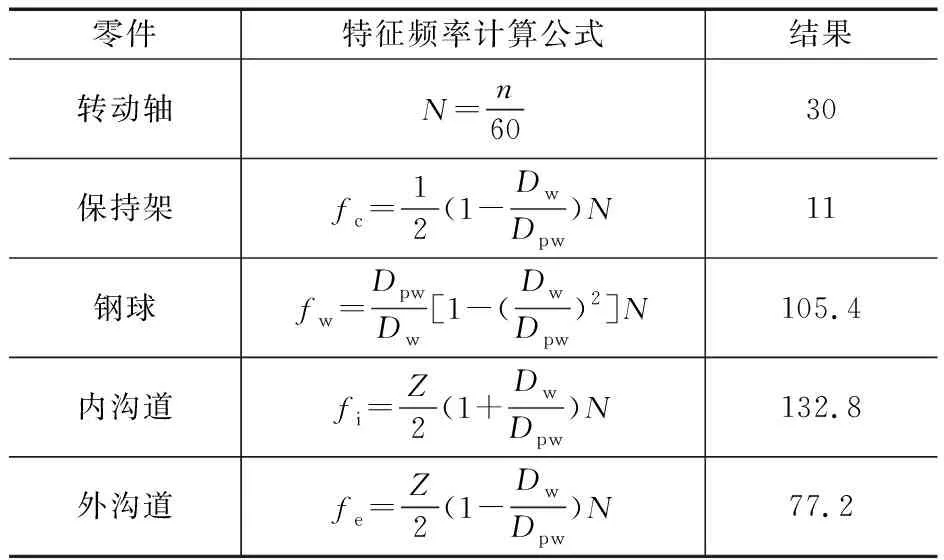

被测轴承相关参数为:钢球直径Dw=3.969 mm,球组节圆直径Dpw=15 mm,钢球数目Z=7粒。在内圈旋转,外圈固定和驱动转速n=1 800 r/min工况下,振动特征频率列于表1。

表1 球轴承振动特征频率 Hz

2.2 频谱局部分析

在振动频谱中,共振峰附近边带群的谱线不清晰,不利于特征分析,所以引入频谱局部分析。其只对振动频谱特定的局部频段进行细化处理[4],提高局部频段分析的分辨率,出现清晰梳状谱,可精确辨认谱中的频差;同时作滑动平均处理,扼制随机噪声对细化处理的干扰。在轴承振动分析中,需对低频段信号、共振峰附近的边带群以及对频谱有特别影响的局部频段作局部频谱细化。

在细化处理的基础上,作实倒谱处理,提取具有共同频差族的倒谱特征,然后由倒谱特征识别和分析制造误差对振动的影响。

3 实例分析

3.1 低频段信号分析(0~800 Hz)

轴承振动信号的低频段频谱中,离散的轴承特征频率谐波占主导成份。图3是图2b频谱在0~800 Hz的细化谱,谱的频率分辨率为1 Hz。从图中可以看到,被测轴承在低频段振动中,特征频率为77 Hz,其2次谐波为153 Hz,对照表1可知特征频率是由外沟道波纹度激励造成的。

图3 低频段信号频谱

3.2 边带群信号分析

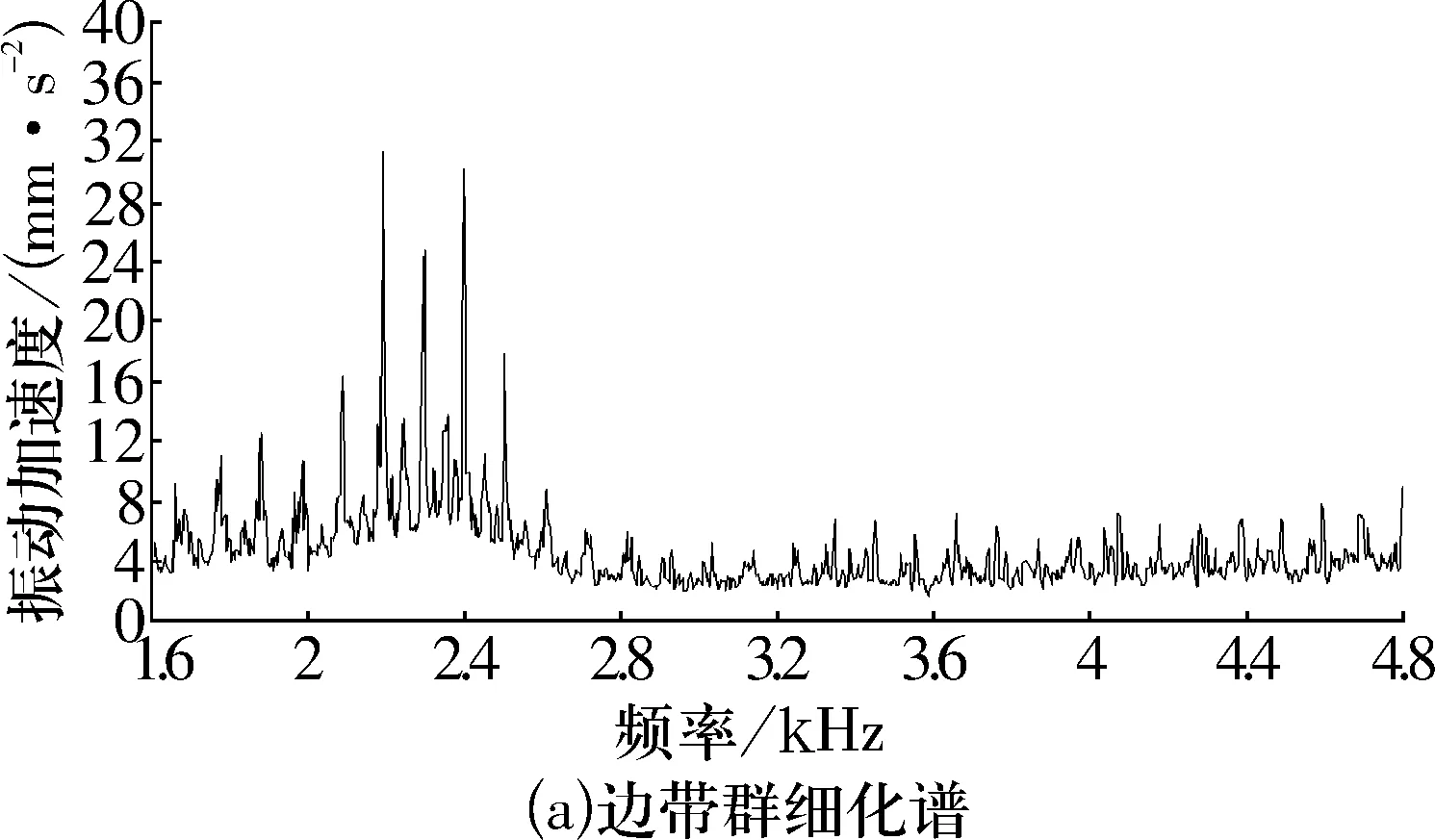

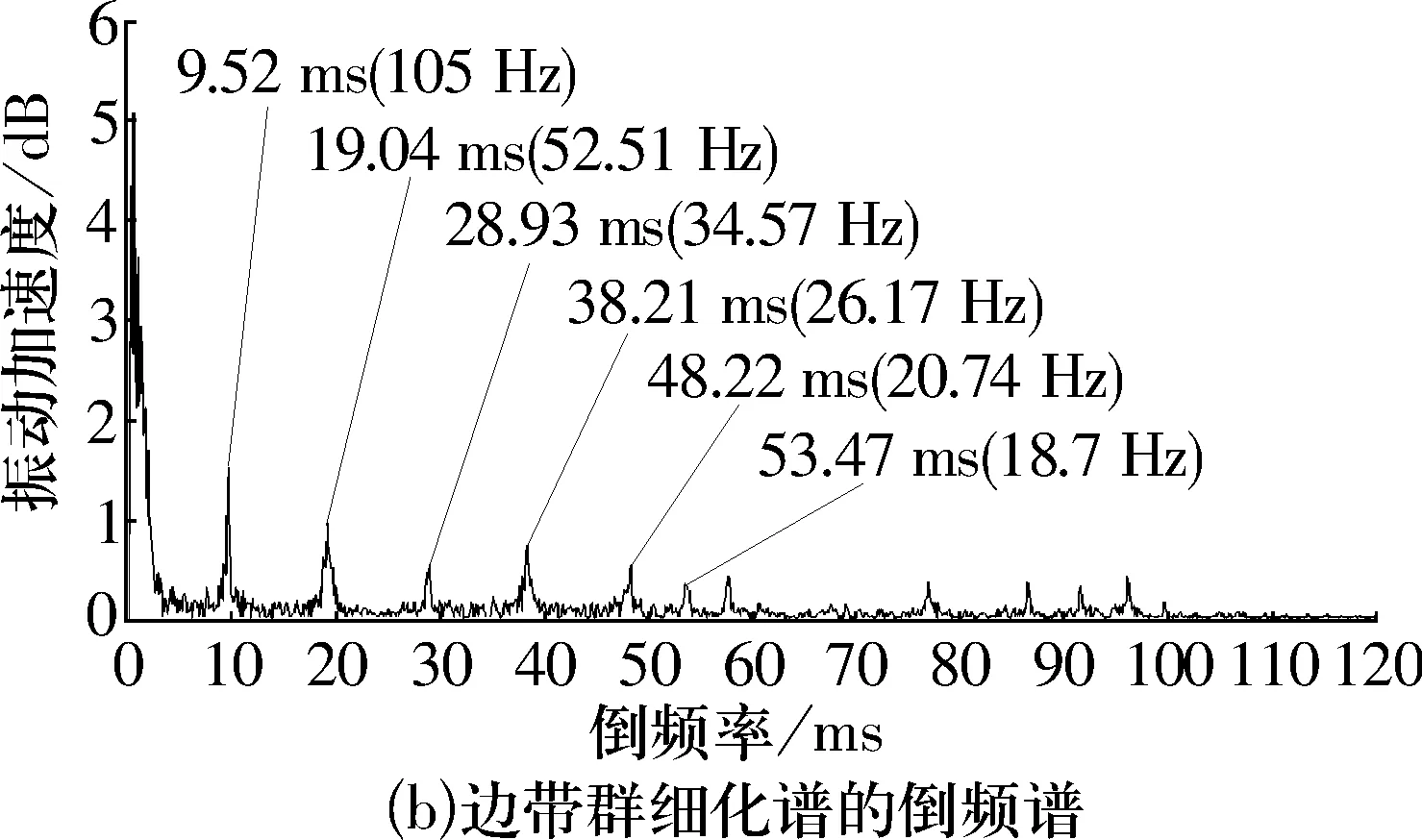

对共振峰附近的边带群进行局部细化处理,谱的结构从连续和离散组合的模糊状态变成清晰状态的频谱。图4a是图2b频谱在第1阶共振峰附近边带群(1.6~4.8 kHz)的细化谱,梳状谱线清晰。为了有效进行谱分析,在细化谱基础上作实倒谱分析,快速判别梳状频谱特征。图4b是图4a的倒谱,即细化分析后的倒谱。明显的倒谱特征频率为9.52 ms(105 Hz)和2~6次倒频均出现在倒谱上,对照表1可知特征频率是由钢球波纹度激励造成的。

图4 第1阶共振峰附近边带群谱分析

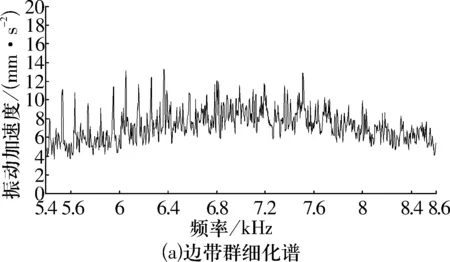

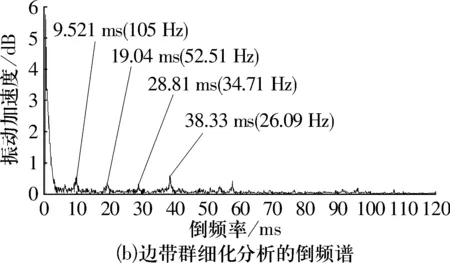

同理,对第2阶共振峰附近边带群(5.4~8.6 kHz)进行细化谱分析,然后作倒谱处理,得到如图5所示的细化谱和相应的倒谱。这里钢球波纹度仍然是离散谱的原因。

图5 第2阶共振峰附近边带群谱分析

通过对轴承振动频谱的局部分析,可知影响被测轴承加工质量的主要因素之一是外沟道波纹度和钢球波纹度。如果对轴承产品进一步降低振动水平,那么需对外沟道和钢球加工误差(波纹度)进行控制。

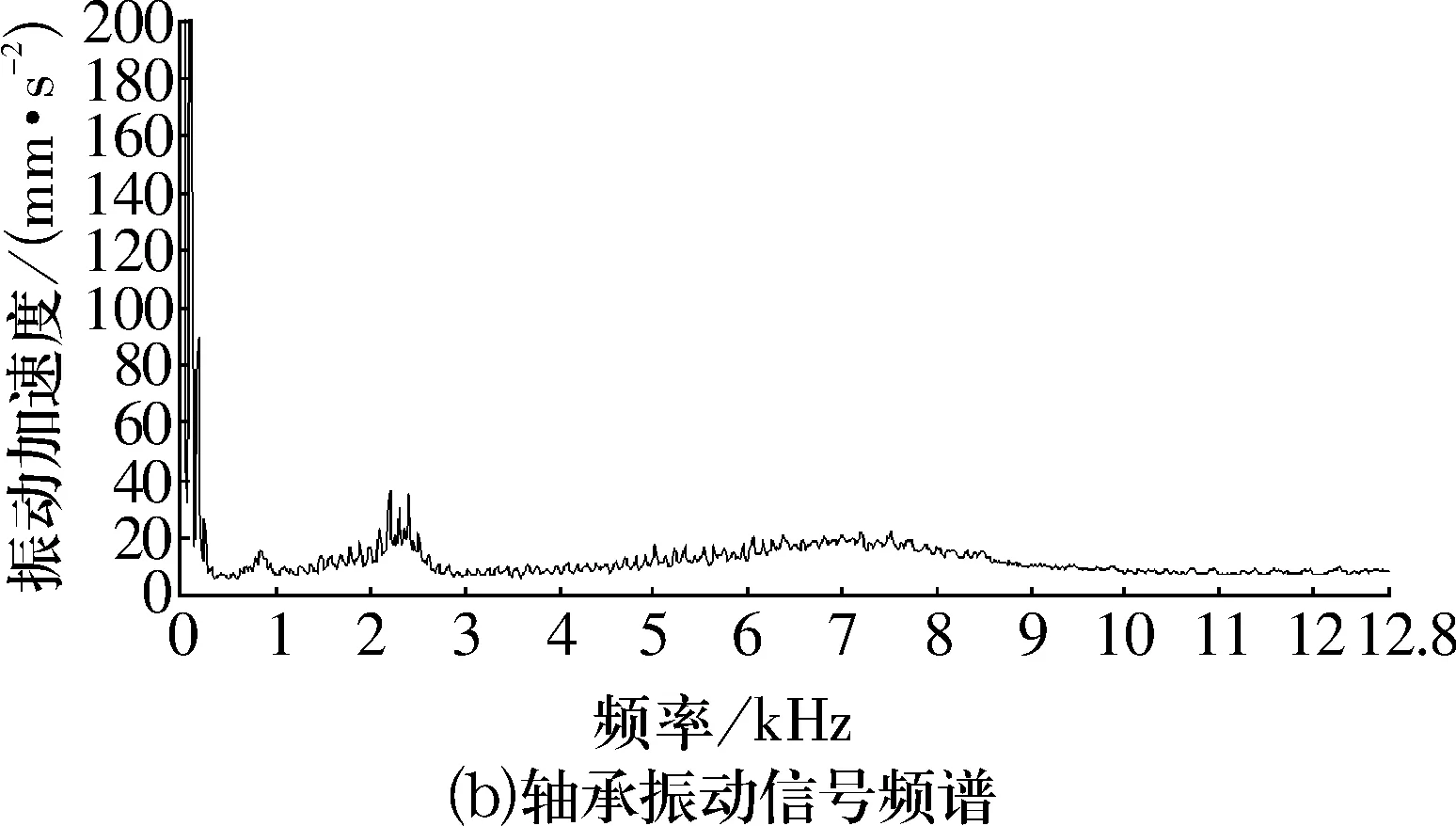

3.3 保持架缺陷

为了说明轴承振动频谱的局部分析方法的有效性,以下给出国产608深沟球轴承中有保持架缺陷的实例。图6和图7是轴承振动时间历程和对应的振动频谱;图8是振动信号低频段(0~800 Hz)分析,从谱分析可知,内圈的偏心(30 Hz)和外沟道(77 Hz)的1~3阶波纹度是振动信号低频段的主要成因;图9是边带群细化谱;图10则是边带群细化分析的倒谱,可以看出保持架(11 Hz)缺陷对轴承振动边带群的影响最大。因此,保持架的加工质量在轴承振动控制中占有重要地位。

图6 轴承振动的时间历程

图7 轴承振动信号频谱

图8 低频段信号频谱

图9 边带群细化谱

图10 边带群细化分析的倒频谱

通过对第2例轴承振动频谱的局部分析可知,外沟道波纹度影响振动的低频部分;保持架缺陷影响振动的高频部分。值得注意的是:如果在谱分析中没有共振峰附近边带群的局部分析,则保持架缺陷的影响有可能被忽视。

4 结束语

细化和倒谱结合的振动频谱局部分析的优点在于突出局部信息,克服了整体频谱分析中分辨率低、特征易被淹没或难以辨认的弱点。特别是对共振峰附加边带群的局部分析,能发现被忽视的振动特征频率。通过深沟球轴承振动加速度实测证明,局部分析方法能有效分析轴承零件加工质量中波纹度和保持架缺陷对轴承振动的影响,适合于具有平稳振动的轴承质量分析。