锅炉化学清洗中钝化工艺选择

吕茹

(山东百年电力发展股份有限公司,山东龙口265700)

0 引言

山东百年电力公司3~6号锅炉均为武汉锅炉厂生产的汽包锅炉,投运于上世纪90年代,3号、4号锅炉型号为WGZ-670/140-2型,6号锅炉为WGZ-670/13.7-6型,炉水采用低磷酸盐处理工艺。由于锅炉结垢量和清洗年限均已达到清洗要求,于2007—2009年分别进行了化学清洗,其中6号,3号锅炉采用的是联氨钝化工艺,而4号锅炉采用过氧化氢工艺。这两种不同的钝化工艺给锅炉启动后的炉水水质带来截然不同的影响,6号和3号锅炉启动后水质较长时间没有恢复,6号锅炉随后还出现了严重的磷酸盐隐藏现象,而4号锅炉启动后水质很快转入正常状态。

1 锅炉运用联氨钝化工艺实例

1.1 6号锅炉

2007年,6号锅炉化学清洗,采用联氨工艺进行钝化。清洗结束后验收,除垢率92.53%,金属腐蚀速率3.30 g/(m2·h),因测试方法所限没有对钝化膜的质量进行检验。锅炉启动后,炉水呈浑浊状,pH值最低5.98,铁含量最大21 250 ug/L。经大量排污换水、添加磷酸三钠和氢氧化钠,炉水水质在锅炉点火46 h之后转入正常。此后,炉水磷酸盐含量持续偏低(0.4 mg/L以下,有时甚至检测不到),出现了较严重的磷酸盐隐藏现象,在机组升降负荷时,磷酸盐含量最大相差约10几倍。在随后的几个月内,通过进行多次模拟小试及现场调整试验,将炉水处理方式调整为低氢氧化钠处理,在运行中使钢铁逐步产生永久性钝化膜,从而减缓锅炉腐蚀,炉水磷酸盐隐藏现象逐步得以消除。

1.2 3号锅炉

2008年,3号锅炉化学清洗,清洗工艺与6号锅炉相同,也是采用联氨进行钝化。验收时用酸性硫酸铜点滴试验检验钝化膜耐蚀性,各点变色时间均小于10 s。开机后黑浑样水持续了2天,经大量排污换水之后,炉水肉眼看起来澄清,过滤后有细微颗粒状黑渣,给水、凝结水、蒸汽的SiO2含量超标。之后,利用机组调峰停运的机会进行了整炉换水,重新点火后采取了对锅炉启动过程中进行低浓度碱煮洗方案,向炉内加入磷酸三钠和氢氧化钠的混合液,控制磷酸根含量为8~10 mg/L,pH值10~11,煮洗48 h,期间每隔4 h底部排污1次。之后,炉水水质逐步得到改善,给水、凝结水、蒸汽的各项指标均在合格范围内。锅炉转入正常运行阶段后,吸取6号锅炉经验,对炉水采用了低氢氧化钠处理方式,没有发生磷酸盐隐藏现象。

1.3 推论

在锅炉化学清洗中,钝化阶段是非常重要的一个环节。无论采用无机酸还是有机酸进行锅炉化学清洗,在除去各种垢类和腐蚀产物的同时,也使金属表面转化为活化状态,极易产生腐蚀。6号、3号锅炉化学清洗后出现的炉水含铁量持续超标以及磷酸盐隐藏等异常现象,说明锅炉化学清洗钝化阶段没有在金属内表面形成有效、完整的钝化膜,致使裸露部分的金属出现腐蚀所致。由此可见,在锅炉化学清洗工作中,钝化阶段是非常重要的一个环节,如果钝化工艺选择不当,将影响整个清洗的效果,甚至导致清洗工作的失败。

钝化质量不好给后续化学监督工作带来许多问题。锅炉清洗工作中钝化质量不好将直接影响启动后的水汽品质,如炉水铁含量偏高、磷酸盐隐藏等异常现象均可能发生,从而导致锅炉热力系统的腐蚀、结垢与积盐,为此,化学监督工作者就要付出很多的心血对炉水水质进行调整、恢复。

2 锅炉运用过氧化氢钝化工艺实例

连续两台锅炉的化学清洗工作均不成功给我们敲响了警钟。2009年4月,在4号锅炉即将清洗之前,作为清洗工作的业主单位,主动进行大量小试,并参与了锅炉整个清洗方案的制定,对每个工艺尤其是钝化工艺进行了实验、筛选,最终和乙方达成一致,在4号锅炉化学清洗中选用过氧化氢钝化工艺。5月10日、11日,4号锅炉化学清洗工作顺利完成,过氧化氢钝化工艺的可靠性得到了充分的验证。

2.1 钝化工艺小型试验

对于汽包锅炉来说,常见的钝化方法有联氨法、亚硝酸钠法、过氧化氢法和丙酮肟法等。丙酮肟成本太高,亚硝酸钠不符合环保要求,因此我们选用联氨法和过氧化氢法进行比较性小试。

2.1.1 试验方法

将用氨基磺酸清洗干净并用柠檬酸漂洗过的4号锅炉水冷壁管样分别放入500 mL盛有一定浓度的联氨和过氧化氢溶液的烧杯内,烧杯放入恒温水浴埚中,根据表1要求调整溶液温度、pH值,采用浸泡模拟试验法,分别对联氨和过氧化氢两种钝化方法进行试验。在试验过程中,每30 min测试溶液pH值、联氨含量,一旦低于工艺要求立即进行调整、补加(因试验时测试过氧化氢含量的药品不全,试验过程中没有对过氧化氢含量进行检测,也没有对其进行补加)。钝化结束后,将试验管样取出暴露于大气中,观察管样。

表1 联氨和过氧化氢钝化工艺控制条件

2.1.2 试验结果

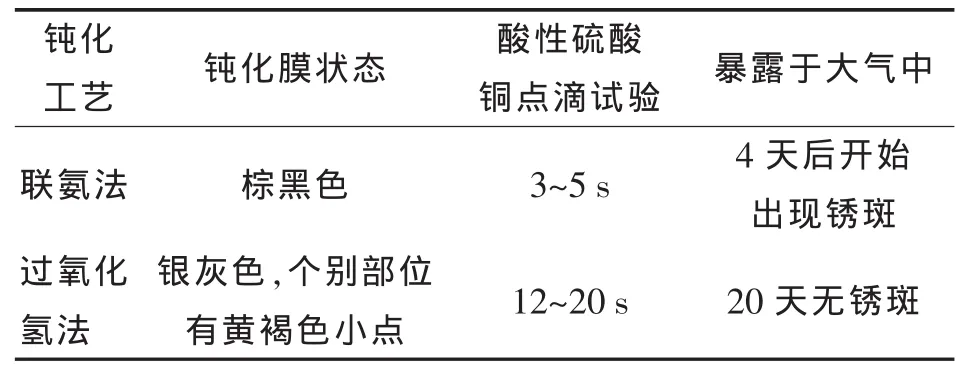

小型试验结果见表2。

表2 联氨和过氧化氢钝化工艺试验结果

2.1.3 试验结果分析

从试验结果可看出,两种钝化工艺形成的钝化膜,过氧化氢明显优于联氨。

根据上述试验结果,加之工期时间要求,确定在4号锅炉化学清洗中使用过氧化氢钝化工艺。

2.2 4号锅炉清洗钝化工艺实例

2.2.1 钝化过程

5月11日,在对4号锅炉进行氨基磺酸清洗、柠檬酸漂洗之后,加氨水调节pH值至9.5~10,然后加入过氧化氢至0.5%,温度维持在53~57℃,对锅炉开始进行钝化。钝化过程中每30 min化验pH、温度、H2O2含量,不满足工艺要求时立即进行调整、补加。6 h后,排空钝化液,立即打开汽包人孔门并拆除临时系统进行通风干燥。

由于过氧化氢容易分解,我们建议在清洗泵入口处采用耐腐蚀插桶泵加入,使过氧化氢直达被钝化金属的表面。清洗公司因故没有采纳我们的建议,实际操作时,过氧化氢由人工自清洗箱顶部加入,实际加入量约为0.6%。

2.2.2清洗效果检查

(1)汽包内部状况如图1所示。自旋风分离器百叶窗以上部位呈不均匀锈色,其余部位呈银灰色,无残余垢。汽包底部有少量黑色沉积物,进行了人工清理。

图1 化学清洗后汽包内状况

(2)水冷壁内部如图2所示。内壁呈灰色,钝化膜完整,无二次锈蚀,无过洗现象。对水冷壁管进行了残余垢量分析,清洗除垢率为96.57%,钝化膜酸性CuSO4点滴试验,变色时间为13~22 s,钝化膜耐蚀性检验为优良。

图2 化学清洗后的水冷壁管

(3)下联箱内壁呈灰色,个别部位有浮锈,底部有少量黑色沉积。

(4)金属平均腐蚀速率为3.18 g/(m2·h)。

上述检查结果符合DL/T794-2001《火电厂锅炉化学清洗导则》要求,对本次锅炉化学清洗质量评定为优良。

2.2.3 锅炉化学清洗后的启动

5月18日,4号锅炉点火,初始给水、炉水浑浊,过滤后有细小黑灰色颗粒,其pH值7.79,铁含量为1 800 ug/L。向炉内连续加氢氧化钠,同时开大连排,加强定排,6 h后炉水澄清,pH值为9.30,铁含量为139 ug/L,至满负荷8 h,炉水、给水、凝结水、蒸汽等各水质均已合格。之后,炉水处理转为正常运行阶段的低磷酸盐处理。自开始统计汽水品质合格率开始至6月20日1个月的时间内,炉水铁含量平均值为112.8 ug/L(共测试16次,剔除1次因细小黑渣影响出现的峰值),之后炉水铁含量一直在10~30 ug/L之间,未出现磷酸盐隐藏现象,其他水质均在期望值范围内。

3 两种钝化工艺比较

1)从钝化膜质量来看,过氧化氢钝化工艺优于联氨。

2)从锅炉化学清洗后水质恢复情况来看,过氧化氢钝化工艺明显优于联氨钝化。

3)从钝化阶段用时来看,联氨钝化工艺用时48 h,过氧化氢钝化仅用时6 h,对于清洗工期紧张的锅炉显然过氧化氢工艺是较佳选择。

4)联氨钝化温度较高,90~95℃,过氧化氢钝化温度较低,53~57℃。从锅炉安全的角度考虑,汽包内温度应小于50℃才允许打开汽包人孔门,若清洗结束急于打开汽包检查清洗结果,过氧化氢显然是较好选择。

5)联氨毒性较强,而过氧化氢是环境友好型化学药剂。

4 结论

在锅炉化学清洗工作中,钝化工艺是非常重要的一个环节,应引起业主和清洗单位的高度重视。

过氧化氢法是一种温度较低且钝化效果较好的钝化工艺,无环境污染,成本低,时间较短,是一种值得推广的钝化剂。

[1]窦照英.电力工业清洗技术[M].北京:化学工业出版社,2004.