梅钢公司废水回收利用进展

梅山钢铁公司能源环保部 陈小芸 马 骏 夏圆圆

1 背景

梅钢公司的生产、生活废水,2005年以前都是未经处理排入长江,同时从长江大量取水,公司吨钢消耗新水指标一直徘徊在10m3/t左右。随着国家对水资源综合利用及环境保护的要求提高,梅钢公司作为有强烈责任感的企业,为实现可持续发展,创建环境友好企业,同时也为优化公司的耗用水指标,决定对废水进行处理回用。

2 主要技术方案

2005年,梅钢公司着手在西排口新建一座综合废水处理站,一方面将由此排口排放的废水全部处理,减少向长江的排放;另一方面将处理后的废水尽可能用于各生产单元,最大限度地实现水循环利用。

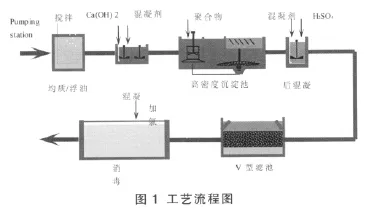

根据西排口废水的水质特点,综合考虑投资和运行费用,污水处理的工艺采用物化法,以去除水中的悬浮物、石油类,降低水的硬度等为主要目标,出水水质达到回用水作为一般循环系统补水的国家标准。工艺流程是:西明渠废水经截流后自流进回用水厂,首先进入二道机械格栅去除杂物,然后进入调节池进行均质处理,通过泵提升进入配水井,投加絮凝剂、助凝剂、石灰后进入高密度沉淀池,经絮凝分离、除硬度、除油、pH调整后,再进入V型滤池进行过滤,滤池出水经加氯消毒后由回用水泵供至各用户(参见图1)。

西排口是梅山地区二个总排口之一,梅山地区70%的生产及生活废水由此排口排入长江,水量大,可利用率高,建设规模为10万吨/日。其主要功能为:

1)将由此排口排放的废水全部处理,当期,处理后的废水尽可能用于各生产单元;多余的处理后的水再达标排放;公司节能环保、产品结构调整升级完成后,在无特大暴雨和检修换水的情况下,不发生直接排放,全部回用。

2)由于此排口排放的废水60%为工业废水,20%为生活污水,20%为雨水。根据连续水质分析,决定采用物化法处理工艺。

3)为保证处理后的废水尽可能用于生产单元,所采用的工艺必须达到可回用的要求,同时配套建设回用水供水管网系统。

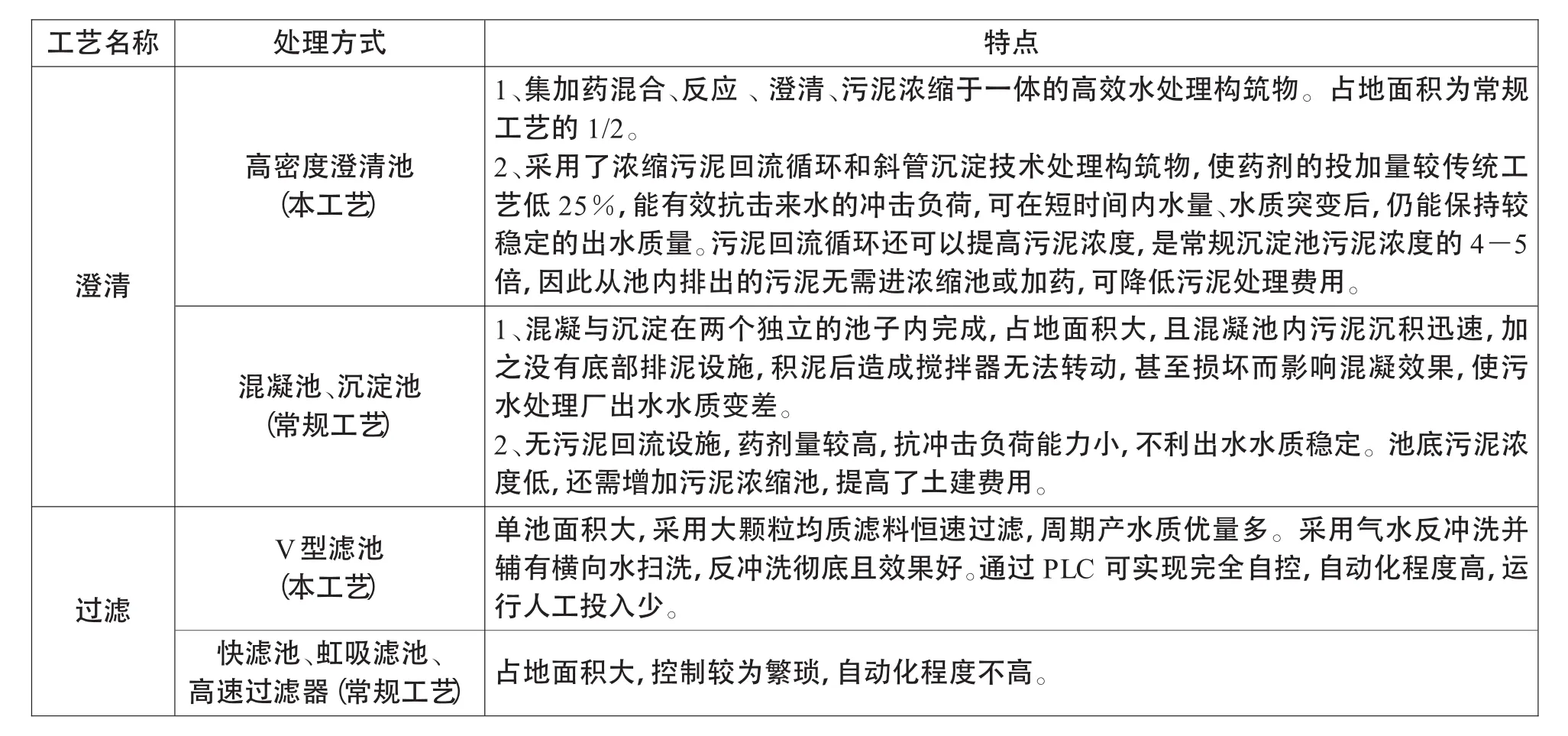

针对梅钢的特点,选择了当时具有国际水平的水处理工艺,它与常规工艺之比较见表1。

3 用户开发

1)初级阶段

根据梅钢各工序的设备及工艺特点,制定了从焦炉、烧结、炼铁到炼钢、热轧、冷轧、从低品质用户向高品质用户、从低循环用户向高循环用户的顺序逐渐开发,同时根据梅钢管网特点分区进行管网切换、局部管网改造工作。梅钢原有工业新水供水管网均为铸铁管,使用年限长、管网漏损严重,同时场地洒水、消防、绿化用水也接在管网上,配合扩建改造,制定了将老管网全部改为回用水管的方案,并为确保消防安全供水要求,设置了必要的安保措施。随着用户的逐渐增加,及时调整工业新水供应方式,将原来二个工业新水制水站停运一个,减少运行成本。

表1 与常规工艺比较

通过初期的回用水用户开发,长江取水量从19万m3/d降至11万m3/d,工业新水平均用量从11.6万m3/d降至4.6万m3/d。公司吨钢耗新水指标 2006 年为 8.98m3/t,2007 年降至 5.91m3/t,回用水平均用量达到5万m3/d,效果非常明显。

2)管网完善及工艺稳定阶段

随着350万吨钢工程的开展,原有的用户发生了很大的变化,同时管网系统也进行了大范围的调整。为了配合建设工程的进行,一些独立设备的循环系统进行拆除、搬迁或改造,施工用水量增加较多,降尘、场地冲洒等用水增加。在此阶段通过对管网整合、改造,将原来的70%的工业水管网切换为回用水,充分发挥回用水管网覆盖范围广、调节性能强的优势,减少新水的消耗。

在该阶段,虽然公司的规模有很大的发展,但长江取水量及工业新水平均用量呈稳中略降的趋势,回用水平均用量达到5.6万m3/d,在2008年夏季用水高峰时,已实现了回用水零排放。

3)持续改进、回用水扩大利用和稳定阶段

350万吨钢工程完成后,化工、焦炉、烧结、铸铁等系统通过改造,全部实现了水的循环使用,高炉、炼钢及连铸的水循环利用率也有了较大幅度的提高。虽然公司各直接用水单元、浊循环补水及其它零星用水均已采用回用水,但由于回用水的水源除工业废水以外,还包含生活污水及雨水,因此水平衡十分困难,每日仍有近2万吨处理后的回用水外排。随着冷轧的投产,工业新水用量还将增加,因此本阶段的主要工作是如何进一步扩大回用水的用户范围,做好日常生产控制,提高回用水的利用率。

为了使回用水利用率得到进一步的提高,净循环系统中使用回用水是本阶段的主要研究对象,净循环冷却水在运行中要防止菌藻孳生、防止对管道及设备的腐蚀、防止结垢等现象的发生,因此对循环水系统的补充水水质有较高的要求。对回用水用在循环冷却水系统的情况作分析研究,针对回用水水质进行了水质稳定试验,选择并确定处理效果优良的水稳药剂配方及加药量,并进行了旋转挂片和动态模拟试验,对不同阻垢缓蚀药剂及投加量、浓缩倍数、杀菌剂等试验,比较全面和系统地考虑了试验中的各方面因素,形成缓蚀药剂配方方案。试验结果显示,回用水用在净循环水系统中是可行的。依次完成了#2高炉、#4高炉、热轧及热电厂等净循环系统利用回用水的静态、动态模拟试验及可行性分析报告,为在净循环系统全面使用回用水做好技术准备。

随后按照循序渐进、安全可靠的原则,实现了回用水在净循环水系统中的应用。2009年2月首先对炼钢区域的用户全部切换,5月完成#2高炉净循环及铁前区域的回用水切换,10月份完成#4高炉净循环的回用水切换。2009年1月~9月,回用水平均利用率79.5%;10月份以后,回用水平均利用率达到97.7%,无雨及小雨天气回用水利用率达到了100%的目标。

4 应用情况

目前在国内各钢铁企业,对企业废水进行综合治理的单位比较多,但大部分仅限于满足国家排放要求,实现达标排放的目的。少部分企业将处理后的水与工业新水勾兑后,用于对水质要求不高的系统或设备,或者用于绿化、降尘等处,因此回用率不高。

梅钢的废水综合治理和回收利用,从立项阶段就将回用作为主要目的,因此产水标准按照最高等级的可用于净循环补水标准制定,所选择的工艺是达到国际水平的污水处理工艺。项目建设完成后,每日将西明渠的综合废水全部截流后处理,处理后回用水通过几年的探索和研究,逐渐用于全公司各单位。目前除用于绿化、降尘以外,还用于全公司从化工、炼焦、烧结、炼钢、热轧等所有浊循环系统补水,并且还用于炼铁、炼钢等多个净循环系统,除雨季以外,基本实现了全回用。

从用回用水作为补水的净循环水系统运行近一年的情况来看,碳钢挂片腐蚀速率小于0.075mm/a,铜、不锈钢挂片腐蚀速率小于0.005mm/a的国家标准,可以说明回用水用于净循环水系统中是完全可行的。对提高水的重复利用率有很大的贡献,带来良好的经济效益和环境效益。

5 成效

从2005年到2009年,梅钢废水综合治理及回收利用工作取得了显著效果,长江年取水量从7137万m3减少至3920万m3,西排口年排水量从3540万m3减少至484万m3,吨钢消耗新水指标从2005年的 9.98m3/t降至 2009年的5.05m3/t,回用水的利用率提高到95%以上(正常工况时做到不排放),回用水的用户已覆盖从焦炉、烧结、炼铁到炼钢、热轧、冷轧等各工序,为梅钢的降本增效、环境经营做出了较大贡献,通过经济效益计算,经济效益达到528.28万元/年。