火电厂锅炉掺烧气体燃料的可行性研究

张鲁峻, 李江荣, 方 磊, 李 剑

(1.武汉钢电股份有限公司,武汉 430081;2.浙江省电力试验研究院,杭州 310014)

火电厂锅炉掺烧气体燃料的可行性研究

张鲁峻1, 李江荣2, 方 磊2, 李 剑2

(1.武汉钢电股份有限公司,武汉 430081;2.浙江省电力试验研究院,杭州 310014)

合理应用气体燃料特别是可燃工业废气,可以帮助火电企业降低生产成本,减轻运营压力。介绍了气体燃料的应用范围、使用措施及应用中存在的困难,并对气体燃料的应用推广提出了建议,可为其在火力发电机组的应用提供借鉴。

火电厂;锅炉;掺烧;可燃气体;可行性

随着我国能源形势的不断严峻和国家环保政策的日趋严格,采用与实际情况相适应的发电技术以降低运行维护成本、保证机组安全,已经成为发电企业越来越迫切的需要。采用气体燃料特别是可燃工业废气作为补充燃料,不但可以帮助发电企业降低生产成本,还能有效减少NOX等污染物的排放,是很有意义的举措。

1 气体燃料的应用范围

气体燃料易燃易爆且大多具有毒性,使用中对控制措施和安全要求较高,但同时也具备比重小、扩散快、易混合均匀、流动压损小等优点。

1.1 帮助稳燃

气体燃料扩散是分子级扩散,与其相比,煤粉无论如何制备,其比表面积都不可能达到气体燃料的水平。进入炉膛后,气体燃料的着火和燃尽时间都远低于煤粉,而火焰传播的稳定性和速度则高于煤粉气流。

利用发热量较高的气体燃料(如焦炉煤气,发热量达16 200 kJ/m3,以下简称焦煤或COG),完全可以在炉内形成可靠的稳燃火焰,起到良好的稳燃作用。而发热量较低的气体燃料(如高炉煤气,发热量约3 200 kJ/m3,以下简称高煤或BFG)如果应用得当,也可以提高炉内火焰的稳定性。例如某钢电公司1号锅炉最下层布置了两层高炉煤气喷嘴,在高煤投入时,炉膛下部平均温度被大幅提升,火焰稳定性大大提高。特别是当炉底水封被破坏等原因造成大量冷风漏入炉膛时,因为有稳定的高炉煤气火焰支持,下层煤粉燃烧器区域的温度不会出现急剧下降,炉内燃烧未受到较大影响,从而起到稳燃的作用。

1.2 代替燃油实现启停

目前燃油价格一路走高,各种降低机组启停成本的技术也应运而生,但不论是微油点火还是等离子点火,都存在一些限制:对煤质有较高要求、一次性投资较大、启动时间较长等,而利用气体燃料启动则在一定程度上可以避免以上问题。比如某钢电股份有限公司的670 t/h燃煤锅炉已实现了“焦煤+高煤”的联合启动,负荷达到35%BMCR后投入煤粉,避免了投油时不能投入电除尘、煤粉燃烧不完全、低负荷时制粉系统效率低下等问题;某电厂也实现了“高炉+焦煤长明火+煤粉”的启动方式,多年来未投过油枪,大大降低了启动成本。

1.3 初步脱硝

目前燃煤机组的主流初步脱硝技术是采用分级燃烧等燃烧优化技术或超细煤粉的再燃技术,分级燃烧是在主燃区控制风量,保持还原性气氛,再燃技术则是在主燃区上方形成还原区。气体燃料同样可以达到形成还原性气氛的要求,相比煤粉射流,气-气混合射流具有扩散快、混合均匀的优点,在建立均匀稳定的还原性气氛、控制NOX产生方面,燃气的效果好于煤粉。

2 应用中的常见问题及有效措施

目前国内掺烧气体燃料的燃煤锅炉很少且普遍应用水平不高,燃用的多是发热量比较低、价格便宜的工业废气,在应用中的常见问题和应对措施如下。

2.1 高炉煤气等低热值燃气的应用

2.1.1 掺烧低热值燃气的常见问题

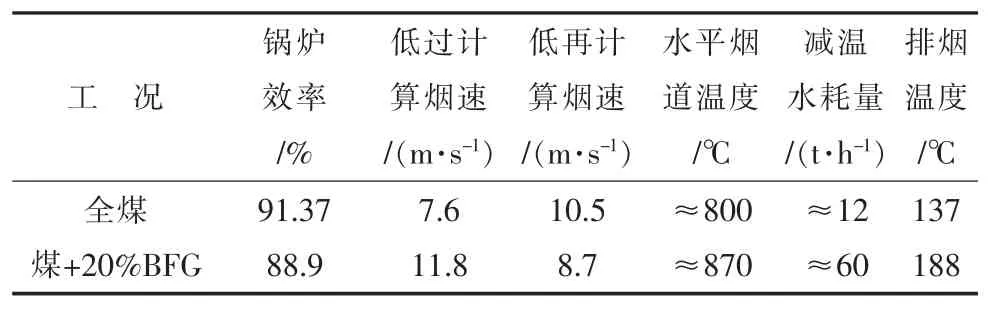

低热值燃气由于热值较低、用量较大,会造成烟气量大、炉内平均温度下降、火焰中心上移、对流换热增强,容易导致对流换热面超温、磨损加剧、排烟温度升高、热效率降低等问题,不但降低了机组的安全性和经济性,也限制了锅炉掺烧低热值燃气的能力,如国内某电厂的1-3号机组锅炉设计可掺烧60%高炉煤气,另一电厂480 t/h炉设计可掺烧65%高炉煤气,最终都只能达到10%~20%的掺烧量(BMCR工况),表1为某锅炉全煤工况与掺烧20%BFG工况的参数比较。从表1可见,在掺烧BFG时,烟气体积增大,减温水耗量大幅增加,锅炉排烟温度上升,锅炉效率明显下降。

2.1.2 应对措施

分析比较可知,造成燃用低热值燃气各种问题的主要原因是投用低热值燃气后烟气体积变大、辐射换热量的比重下降,笔者认为可以通过以下措施加以控制:

表1 全煤与掺烧20%高炉煤气的BMCR工况参数比较

(1)对低热值燃气进行预热。低热值燃气的火焰温度通常较低,如某钢电公司的高炉煤气燃烧器出口火焰温度在700℃左右(现场测取值),对水冷壁的辐射换热效果很弱,如果将低热值燃气温度提高到200℃以上再进入炉膛,可提高火焰温度和辐射换热效果,有效控制炉膛出口烟温。

(2)优化燃烧器结构。低热值燃气喷口多是简单栅格式,不易控制局部氧/燃料的摩尔比。从实际应用看,燃气燃烧时过量空气系数越接近1.1~1.2,反应时间越短,火焰温度越高。因此在设计时采用预混燃烧及优化着火稳燃技术,合理选择喷口结构(如开缝钝体等),优化燃烧器喷口的氧/燃料摩尔比,将会大大改善低热值燃气的着火及燃烧状况。

(3)采用三级减温器。最常见的对流受热面是锅炉尾部的低再、低过受热面,在大量投入低热值燃气造成烟气流速、温度都升高时,容易导致对流受热面过负荷、工质出口温度和金属温度快速上升,如果控制不好,还会进一步影响屏式受热面和高温受热面,引起减温水量大幅增加。以燃煤锅炉的过热器系统为例,一般锅炉多采用二级减温,即在前后屏和高过前布置两级减温,在火焰中心上移、对流换热量增大的情况下易发生前屏入口温度大幅升高,而运行中缺乏有效的调节手段,最终只能降低负荷。对一、二级减温器而言,也存在减温水流量大幅增加,减温器前后温差及其应力增加、超温难以控制的问题。比较合适的方法是增加减温器级数,有效控制每一级受热面的温升,特别是控制低过出口的温度水平,以保证水平烟道内受热面不超温。

(4)采用螺旋管水冷壁提高辐射换热效率,降低炉膛出口烟温。

(5)增加省煤器的换热面积,提高省煤器出口温度,从而减少水冷壁内工质的欠焓,提高蒸发量,控制受热面超温和降低排烟温度。

(6)对流受热面前排采取防磨措施,如护板、假管等。

(7)提高热风温度,如使用热风再循环等,从而改善炉内燃烧工况。

2.2 高热值燃气的应用

高热值燃气,如焦炉煤气、天然气等,在燃烧时由于单位发热量与烟气发生量的比值与煤接近或更高,一般不会造成运行参数有较大偏离,即使由于对流换热量比重减少而出现了主汽温下降,也可以通过加大送风等手段在运行中进行调整。若流量较大,考虑其燃尽时间短的特点,在设计时宜布置在燃烧器上层。

燃用高热值燃气在运行中的主要问题是启动时易对受热面和除尘器造成沾污和低温腐蚀。高热值燃气中的H2和CmHn含量很高,如焦炉煤气中这两种质量的份额合计会达到39%左右,这些成分燃烧后会产生大量的水蒸汽。在冷炉启动时,水蒸汽将凝结在温度较低的金属表面,极易造成换热面沾污和低温腐蚀。所以利用高热值燃气启动时,一是要保证足够的给水温度(有炉底加热装置时应及时投入);二是控制启动速度,开启热风再循环,尽量提高热风温度,在热风温度和排烟温度达到一定水平后(即烟温大于烟气露点后)再投入煤粉。对使用管式空预器的锅炉,一般排烟温度应大于80℃,尾部受热面和除尘器就基本不会发生沾污和低温腐蚀了。

3 目前存在的困难

尽管燃煤锅炉掺烧部分可燃气体能够降低发电成本,但在现阶段推广仍存在许多困难。

(1)难以获得稳定的气源。这是目前国内火电机组很少使用可燃气体的主要原因。能满足工业应用条件的可燃气体发生源一般集中在钢铁、石化、炼焦等行业,此类行业的多数企业已对可燃气体进行了副产品开发,如加热、制氢等,可外供的资源不但数量少,而且因为压力和流量与发生源的主工艺直接相关,参数波动比较大并受到严格控制。

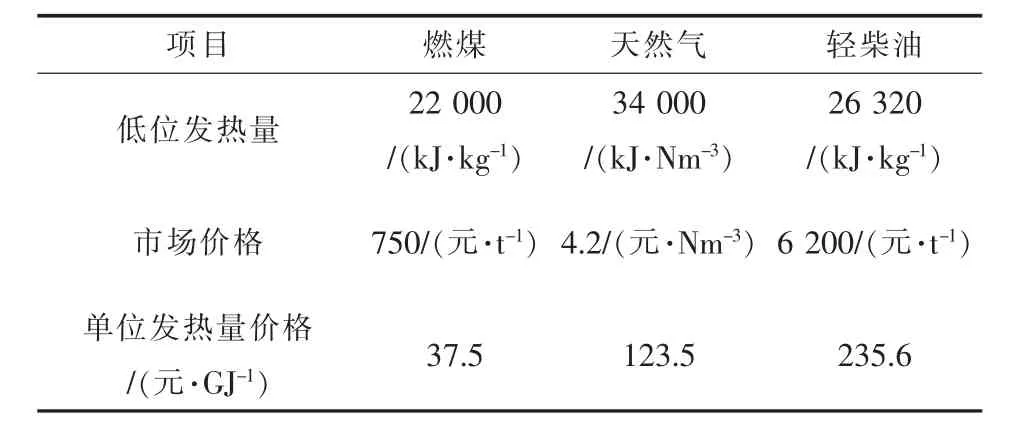

(2)价格的影响。一般来说,低热值燃气每吉焦耳(GJ)的价格是低于煤炭的,品质越低价格差越大;高热值燃气每吉焦耳价格则高于煤炭,如天然气,有的地区每立方米价格在4.2元左右,每吉焦耳价格是煤炭的3~4倍。

(3)有一定的危险性。燃气易燃、易爆,大多具有毒性和腐蚀性,对于不熟悉其应用技术的用户,具有安全隐患。

(4)难以贮存。与煤炭不同,燃气体积大、重量轻,同样热值的燃气与煤炭相比,其贮存空间是煤炭的几百甚至几千倍,如COG与低位发热值22 000 kJ/kg煤炭相比,同热值贮存体积前者约是后者的705倍,对于蒸发量为670 t/h、掺烧20%BFG的锅炉,1台20万m3的气柜仅能满足其1 h的缓冲要求。

4 推广应用的建议

笔者认为,在钢铁、石化行业以外的火力发电厂应用燃煤锅炉掺烧可燃气体可以考虑以下几个思路。

4.1 天然气的小流量应用

靠近产气区和天然气输送管道的电厂,可以在耗油量较大的稳燃和点火启动阶段,用天然气作为燃油的替代燃料以节约发电成本,虽然天然气比煤昂贵,但与燃油相比仍有价格优势。表2为低位发热量22 000 kJ/kg的燃煤、天然气和轻柴油单位发热量价格的比较。

表2 发热量价格比较

另外,也可以考虑将天然气用于初步脱硝。对于天然气回烧初步脱硝,美国犹他大学在20世纪60年代就有相关的研究和工业应用,最大的问题是天然气性质比较活泼,进入炉膛后一部分会立即和烟气中的氧反应,且其气流刚性不强,要达到整个炉膛截面的均布并形成还原区比较困难,因此需要的天然气流量比较大。而天然气价格高,大流量意味着成本的上升。对此,笔者提出以下设想:

如图1所示,天然气和温度较高、含氧量低的再循环烟气(可取自空预器前后)预混后,形成温度、压力较高的再燃燃气,在主燃烧区域上方喷入炉膛。这样,再燃燃气流的刚性提高了,并可通过烟气再循环风机的出力进行调节,对截面均布有利;天然气预热后,其中的还原性分子活性提高,与NOX的反应时间缩短;新烟气中相对富集的氧在穿过还原区时,因为再燃气中的可燃成分下降,造成的燃烧消耗比较小;可以达到天然气较小流量时均布还原区的目的。

图1 应用烟气-天然气预混装置的初步脱硝装置

4.2 煤气化技术的应用

单一的气化炉投资较大,煤气化流程和后续工艺流程互相制约。目前流行的煤气化IGCC发电项目在能源清洁利用方面有明显优势,但也存在机组刚性大(负荷低于70%以后效率下降较多)、难以参与调峰、对燃气热值要求严格、国产化率低、投资大、大修比较频繁等问题。对于IGCC来说,不论是出于燃气成分波动还是气化出力波动的考虑,都需要稳定的缓冲用户,因此可以将IGCC与传统火电机组集中建设,将火电锅炉就近作为IGCC的缓冲燃气用户,这样不但可以解决IGCC的缓冲问题,火电锅炉也可以获得相对稳定的气源用于掺烧稳燃。

5 结语

在能源多样化、清洁化的今天,传统火电企业承受了越来越大的压力。对气体燃料特别是可燃工业废气的合理应用,可以帮助火电企业降低生产成本,减轻生产运营的压力。

[1]金晶,张忠孝,李瑞阳,等.超细煤粉燃烧氮氧化物释放特性的研究[J].动力工程,2004,24(5)∶716-720.

(本文编辑:徐 晗)

Feasibility Study for Blended Gas Fuel Combustion in Boilers of Thermal Power Plant

ZHANG Lu-jun,LI Jiang-rong,FANG Lei,LI Jian

(1.Wuhan Steel&Electric Co.,Ltd,Wuhan 430081,China;2.Zhejiang Electric Power Test&Research Institute,Hangzhou 310014,China)

The reasonable application of gas fuel,especially the combustible industrial waste gas can reduce the production cost and operation pressure of thermal power companies.This paper introduces the application range of gas fuel,use measures and difficulties in application,put forwards the proposals of the application and promotion of gas fuel and offers a reference for its application to thermal power units.

thermalpower plant;boiler;blended fuelcombustion;combustible gas;feasibility

TQ038.1

B

1007-1881(2010)10-0036-04

2010-06-02

张鲁峻(1973-),男,湖北武汉人,高级工程师,主要从事发电厂锅炉与环保技术管理工作。