1 000 MW机组无电泵启动方式及特点

胡洲

(浙江省电力试验研究院,杭州 310014)

1 000 MW机组无电泵启动方式及特点

胡洲

(浙江省电力试验研究院,杭州 310014)

介绍了宁海发电厂1 000 MW机组无电泵启动的方式和优化内容,并对启动过程中的相关试验及特点进行了分析说明,可为国内大容量机组的无电泵启动方式研究提供借鉴。

1 000 MW;无电泵;启动;方式

随着国内火力发电机组单机容量的不断增加,机组供电煤耗率逐步降低,大容量机组的经济性优势开始逐步发挥,越来越受到发电企业的青睐。但在机组启动时若仍采用以前的电动给水泵启动方式,不仅增大基建投资费用,而且增加启动阶段的厂用电消耗。为适应节能需求,必须寻求大容量机组更经济的启动方式。

无电泵启动方式具有节能、经济性好的特点,其优势正逐步显露,具有良好的推广前景。因此掌握大容量机组无电泵启动的方式及特点,实现机组的快速、平稳、安全启动显得尤为重要。

下面以国华宁海发电厂6号机组为例,在机组启动过程中通过相关试验,探求无电泵启动的方式及特点并进行优化。

1 设备概况

6号汽轮机选用由上海汽轮机厂和德国SIEMENS公司联合设计制造的N1000-26.25/600 /600(TC4F)型1 000 MW、超超临界、单轴、一次中间再热、四缸四排汽双背压凝汽式汽轮机。机组设置有4套高压旁路(简称高旁)和2套低压旁路(简称低旁),高旁容量为100%锅炉最大出力工况(BMCR)的流量,低旁容量为65%BMCR流量。机组配置2×55%BMCR流量的汽动给水泵(简称汽泵),给水泵汽轮机(简称小机)汽源有冷段再热蒸汽、四段抽汽和辅助蒸汽。1台汽动给水泵工作时,能保证机组50%BMCR的给水量,2台汽泵工作时,能保证100%BMCR的给水量。小机采用杭州汽轮机股份有限公司生产的HMS500D型单缸、轴流、冲动式、纯凝汽式汽轮机,临界转速区域为2 650~2 750 r/min,可调范围为2 850~5 700 r/min。机组设计了给水旁路调节阀,未设计电动给水泵系统,机组的启动方式是采用汽泵和给水旁路调节阀联合控制给水流量和压力,即无电泵启动方式。

2 无电泵启动过程分析

机组进行无电泵启动时,须做好以下8项工作。

2.1 汽泵再循环方式试验

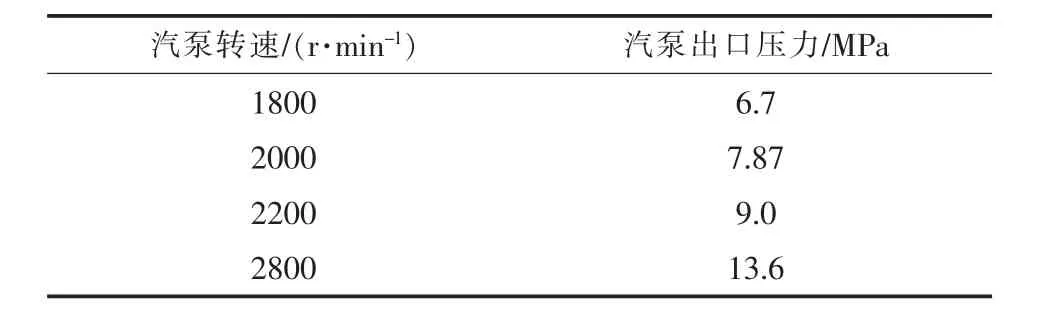

在锅炉启动前,利用辅汽对小机进行冲转,进行汽泵带负荷试运行,汽泵冲转时蒸汽全程走再循环管路。通过升速、升压试验,考验汽泵的带负荷运行能力。汽泵再循环方式时的转速与压力关系如表1所示。

表1 汽泵再循环方式转速与压力

2.2 锅炉上水方式的选择

汽泵带负荷试运行完成后,进入锅炉启动初期水冲洗阶段。由于汽泵前置泵设计扬程为142.5 m,满足向锅炉供水的条件,因此选取汽泵前置泵向锅炉上水,对锅炉进行冷态大流量水冲洗,锅炉上水完成后给水旁路调节阀后静压达到0.6 MPa。考虑到锅炉点火升压后前置泵出力不能满足锅炉升压需求,必须使用汽泵向锅炉供水。

为防止锅炉给水旁路调节阀前后压差过大导致阀芯汽蚀,对该阀前后压差使用值作了限制,如表2所示。

表2 锅炉给水旁路调节阀压差限值MPa

由于小机受临界转速范围的影响,可调转速范围被限制在2 850 r/min以上,此时汽泵出水压力达到13.6 MPa以上。从表2可以看出,当阀后压力为0.6 MPa时,阀前压力限值为8 MPa。若汽泵仍采用原设计的2 850 r/min运行转速向锅炉供水,将造成给水旁路调节阀阀芯严重汽蚀。因此,在给水旁路调节阀后压力未升高的情况下,必须降低给水泵的运行转速,在锅炉启动初期,选择汽泵合适的运行转速成为锅炉启动成败的关键。

从表1中可以看出,汽泵运行转速不应超过2 000 r/min。为保证给水旁路调节阀的允许压差值,同时又考虑到小机转速越低、运行时间越长时排汽温度会越高等不利因素,在锅炉点火升压阶段,由小机电液控制系统(MEH)控制汽泵转速在2 000 r/min定速运行,由给水旁路调节阀控制给水流量,此时给水旁路调节阀前后压差值在允许汽蚀压差范围内。汽泵在此转速运行时,既可避开小机临界转速区域,又可确保给水旁路调节阀不被汽蚀。

从实际运行情况来看,小机在低转速运行时排汽温度很高,这是因为转速低时进入小机的蒸汽流量很小,不易带走排汽区的鼓风热量。小机排汽温度太高将对小机末级叶片造成损害,严重影响小机的安全稳定运行。因此应尽量缩短小机低转速运行的时间,及时投用排汽减温水,当排汽温度持续升高时必须增大小机进汽流量。可采取适当加大汽泵出水流量或提升小机转速的方法,将小机排汽温度尽量控制在90℃以下。

2.3 锅炉升压启动

锅炉成功点火后随即进入锅炉升压阶段。此时随着锅炉压力的逐步增加,汽泵出水流量逐步增大,给水旁路调节阀后压力也逐步提高,汽泵在2 000 r/min低速运行时,汽泵出口压力已不能满足给水要求,因此必须根据锅炉要求逐步提升给水泵转速,结合给水旁路调节阀压差限制值,提高汽泵运行转速。在小机转速2 100 r/min时,安排了给水旁路调节阀特性试验,以摸索该阀的变流量控制特性。在向锅炉大流量供水时,安排给水泵再循环调节阀调节特性试验,以掌握该阀的调节特性。当汽泵转速升高到接近小机临界转速时,快速通过小机临界转速区域2 650~2 750 r/min,将小机转速升至2 850 r/min,同时投入DCS遥控,由DCS远方控制小机转速回路。

锅炉启动过程中视情况允许投入给水旁路调节阀自动控制、炉水泵再循环自动控制及汽泵给水自动控制。炉水泵再循环自动控制投入时控制水冷壁流量。

锅炉在湿态情况下,给水旁路调节阀自动控制投入时调节汽水分离器水位,汽泵给水自动控制投入时调节由主汽流量折算出的差压。锅炉转干态后,分2种情况:

(1)给水主路阀全关。给水旁路调节阀自动控制投入时调节给水流量,汽泵给水自动投入时控制由主汽流量折算出的差压。

(2)给水主路阀全关信号消失。汽泵给水自动控制投入时调节给水流量,当给水主路阀全开后,给水旁路调节阀撤出自动并关闭。

2.4 小机低压汽源切换

机组达至一定负荷后应尽快安排小机低压汽源切换。小机低压汽源有两路汽源,一路为辅汽,一路为四段抽汽(简称四抽),两路汽源都只设有气动逆止门。小机低压汽源切换时,两台给水泵均投用给水自动控制,切换时先打开四抽至小机气动逆止门,然后快关辅汽至小机气动逆止门。

小机低压汽源切换一般安排在四抽压力达到0.5 MPa左右时进行,低压汽源切换前四抽压力需与辅汽压力接近,这样可避免切换时小机转速波动太大。此外四抽压力必须小于辅汽压力,这样在低压汽源切换前可以先打开四抽至小机气动逆止门,做好低压汽源切换准备,同时又能保证低压汽源切换前四抽逆止门在关闭状态而不被冲开,小机低压汽源仍由辅汽来供。

低压汽源切换采用直接关闭辅汽至小机气动逆止门的方式,此时辅助蒸汽失去,四抽蒸汽立即冲开逆止门进入小机低压调门。由于突然进入小机的四抽压力偏低,而低压调门的开度仍在切换前的开度,因此小机转速会立即下降。实际切换过程中,小机转速波动不大,最大下降45 r/min,对这个扰动转速,MEH转速控制器立即进行补偿调节,小机低压调门迅速开大。由于此时两台小机都投用给水自动控制,另一台小机会立即做出响应,增大转速以补偿减少的流量。系统 经过约2 min的调节后,2台小机均回到低压汽源切换前的稳定状态,整个低压汽源切换试验过程中锅炉总给水流量无明显变化,可见给水自动控制及小机转速自动控制具有良好的调节特性。

2.5 单汽泵最大出力及高低压调门切换

为了考验单台汽泵的最大工作能力,在机组500 MW时安排了单汽泵最大出力试验,以汽泵A为试验泵。降低汽泵B转速,逐步将汽泵B撤出运行,切断汽泵B向锅炉供水,同时逐步增加汽泵A转速,直至锅炉供水全部由汽泵A来供。单汽泵最大出力试验结果为:汽泵A进口流量2 083 t/h,机组负荷566 MW。

在进行单汽泵最大出力试验时,同步进行了小机高低压调门切换试验。试验时,由于汽泵A出力增大,四抽压力不足,小机A低压调门逐渐开大,当MEH流量指令达到76.79%,低压调门指令升至90.5%时,此时高压调门开始缓慢开启,直至汽泵达到最大出力2 083 t/h时,MEH流量总指令达到83.69%,低压调门指令为83.69%,高压调门指令为29.1%,此时转速由高、低压调门共同控制。高、低压调门开启重叠度范围正常,转速控制稳定,小机及汽泵各项参数均显示正常。

高低压调门切换过程中需要注意的是小机轴向位移的变化情况。小机采用的是内切换进汽方式,小机高、低压汽源各有独立的进汽室。从实际切换的情况来看,小机带高负荷时,轴向推力已经偏大,高压汽源再进入小机后,会进一步加重小机的轴向推力,轴向位移增大。建议在进行高、低压调门切换前,尽量缩小高、低压汽源温度偏差,切换过程缓慢进行,必要时减小小机低压汽源压力,避免高压汽源突然进入小机后轴向位移发生突增而跳机。

2.6 给水主、旁路阀切换

随着机组负荷的进一步增加,机组给水流量逐渐增加,当接近给水旁路流量的设计限值时,必须进行给水泵旁路调节阀与给水主路阀的切换。给水旁路调节阀与给水主路阀切换点的选择应根据给水旁路调节阀开度及当时的给水流量来确定,一般选择在锅炉转干态后,给水总流量大于1 700 t/h,给水旁路调节阀开度大于75%,机组各项参数稳定时进行。

切换前给水旁路调节阀投自动控制给水流量,2台给水泵均投给水自动控制压差 (此压差是根据主蒸汽流量折算出),开始切换时直接全开给水主路阀,当给水主路阀全关信号消失后,给水泵由控制压差转换为控制给水流量,整个转换过程完全自动进行,直至给水主路阀全开,此时撤出给水旁路调节阀自动,手动缓慢关闭给水旁路调节阀,当给水旁路调节阀全关后,给水旁路调节阀与给水主路阀的切换完成。

从实际切换过程来看,给水泵转速最大波动72 r/min,给水总流量最大波动100 t/h,波动幅度都不大,未对机组的运行状态造成影响,整个切换过程机组给水自动控制调节特性良好,未出现异常现象。

2.7 机组启动全程给水自动的优化

小机振动临界转速区域为2 650~2 750 r/min,因此小机不能实现从2 000~5 750 r/min的全程给水自动控制,在2 850 r/min以下只能在MEH中操作,机组启动初期必须手动调节给水泵转速,这给机组的运行带来很多不便。在机组调试期间试探性摸索了汽泵在2 300~2 800 r/min区间内小流量再循环方式运行及大流量出水方式下运行时小机及汽泵的振动情况,特别是在2 650~2 750 r/min临界转速振动最大的范围内进行了试运行,试运时间均超过4 h。

试验结果表明:在2 650~2 750 r/min附近运行时小机及汽泵振动虽有增大,但较长时间运行时小机及汽泵振动情况稳定且仍处在正常范围内,汽泵A振幅最大为64μm,汽泵B最大为58 μm (汽泵振动报警值为100μm,跳机值为125 μm),这表明小机与汽泵连为整体试运后,轴系对振动产生了一定影响,导致小机和汽泵的振动虽有增加,但振动幅度趋于稳定,并在安全运行范围之内。

因此在2 300~2 800 r/min内汽泵既能小流量运行,也能大流量运行。将DCS投遥控范围由原来的2 850~5 750 r/min修改为2 000~5 750 r/min,优化后的逻辑实现了机组启动DCS全程给水控制,增强了机组启动的便捷、可靠性能,从而实现了机组全程给水自动控制。为保证小机及汽泵长期运行的稳定性,建议的运行方式是:在锅炉启动阶段,尽量避开汽泵的临界转速区域运行或缩短在临界转速区域运行的时间。

2.8 系统逻辑优化

为了保证机组安全、稳定运行,对机组异常停机作了预想,将“主燃料跳闸(MFT)触发后两台小机全跳闸,关闭给水旁路调节阀及给水主路阀”修改为“若MFT触发后只选择其中一台小机跳闸,同时关闭给水旁路调节阀及给水主路阀;若MFT触发后2台小机同时跳闸,则打开给水旁路调节阀”,这样就能保证MFT后高旁快开时,由给水泵提供高旁减温水,或由水冷壁倒吸水来提供高旁减温水。

3 结语

宁海电厂6号机组通过冲管、整套启动阶段调试,掌握了汽泵、汽泵再循环调节阀、给水主路阀、给水旁路调节阀等重要运行设备、阀门的相关特性,实现了机组无电泵启动方式。在调整试验中总结出了新的运行方式,即在机组启动阶段以汽泵低速运行(2 000 r/min)方式替代了以往长期采用的高速运行(2 800 r/min)方式,为给水旁路调节阀提供了安全保障。同时从实际试验出发,摸索了汽泵在临界转速区域的运行情况,实现了机组启动时全程给水自动优化(2 000~5 750 r/min)。汽泵转速控制器、给水自动控制器响应性好,消除扰动的时间短,稳定性强,能满足机组各工况变化的要求。

取消电动给水泵系统,可减少建设投资3 000多万元,缩短机组建设周期及机组启动的时间,减少厂用电电量,提高机组启动的经济性、安全性。宁海电厂1 000 MW超超临界机组无电泵启动方式可为同类型机组的启动及运行提供借鉴经验。

[1]吴仲.300 MW机组无电泵启动方式探讨[J].节能与环保,2008(12):29-30.

[2]李建春,樊印龙.汽动给水泵实现大型汽轮机组启停的安全性分析[J].浙江电力,2006,25(5)∶22-24.

(本文编辑:陆 莹)

Mode and Characteristics of 1 000 MW Unit Startup Without Electric Pump

HU Zhou

(Zhejiang Electric Power Testand Research Institute,Hangzhou 310014,China)

This paper introduces the start-up mode without electric pump and optimization content of 1 000 MW unit in Ninghai Power Plant,analyzes the related tests and features during startup and offers a reference for research on the startup mode of domestic large-capacity units without electric pump.

1 000 MW;withoutelectric pump;startup;mode

TK227∶TK267

B

1007-1881(2010)09-0043-04

2010-01-07

胡 洲(1978-),男,重庆江津人,工程师,从事大型火电机组调试工作及节能技术与能源经济理论的研究。