泵体的热流道注塑成型过程模拟分析

杜遥雪,柳天磊

泵体的热流道注塑成型过程模拟分析

杜遥雪,柳天磊

(五邑大学 机电工程学院,广东 江门 529020)

利用MPI软件对泵体的热流道注塑成型过程进行模拟仿真,结果表明:将浇口设置在泵体锥部中心可以实现平衡充模,最大体积收缩率和制品最高温度发生在泵体锥部中心,制品冻结时间在泵体法兰凹槽处最长,最大翘曲量位于泵体法兰底部,合模系统所需最大锁模力为32.6 t,注射系统所需最大注射压力为25.15 MPa,采用三排管路冷却系统可以有效降低泵体制品成型加工后的最高温度,热流道系统在节能降耗、降低生产成本等方面比冷流道优越.

泵体;热流道;注塑成型过程;模拟

热流道技术是应用于塑料注塑模流道系统的一种先进技术,是塑料注塑成型发展的新方向,热流道注塑成型时没有回头料的回收、挑选、粉碎、染色等工序,具有节约原材料、降低生产成本、提高产品质量的特点,与冷流道相比可减小开合模行程、缩短制品脱模和成型周期,有利于实现自动化生产[1]. 目前,热流道技术在国外的应用发展非常迅速,热流道注塑模具广泛应用于电子、汽车、医疗、日用品、包装、建筑、办公设备等方面,塑料模具厂制造的模具50%以上采用热流道技术,有的甚至高达80%以上,而国内生产企业的使用率仅20%~30%. 洗衣机和洗碗机的排水泵采用永磁同步电机式排水泵,主要由泵体、泵盖、叶轮、转子、线圈、安装座等组成,大部分零件为注塑件,制品精度要求高. 本文针对由热流道模具注塑成型加工的泵体,应用Moldflow Plastics Insight(MPI)软件,对泵体的型腔尺寸、浇口位置及数量、浇注与冷却系统进行设计,分析加工参数和条件对泵体成型过程流动、冷却和翘曲的影响,通过CAD/CAE技术进行模拟仿真,预测制品成型缺陷,从而减少模具制造过程反复试模和修模的次数、提高模具产品质量、获得合理的工艺参数,以便快速成型加工出最佳的泵体制品.

1 泵体模型的前处理

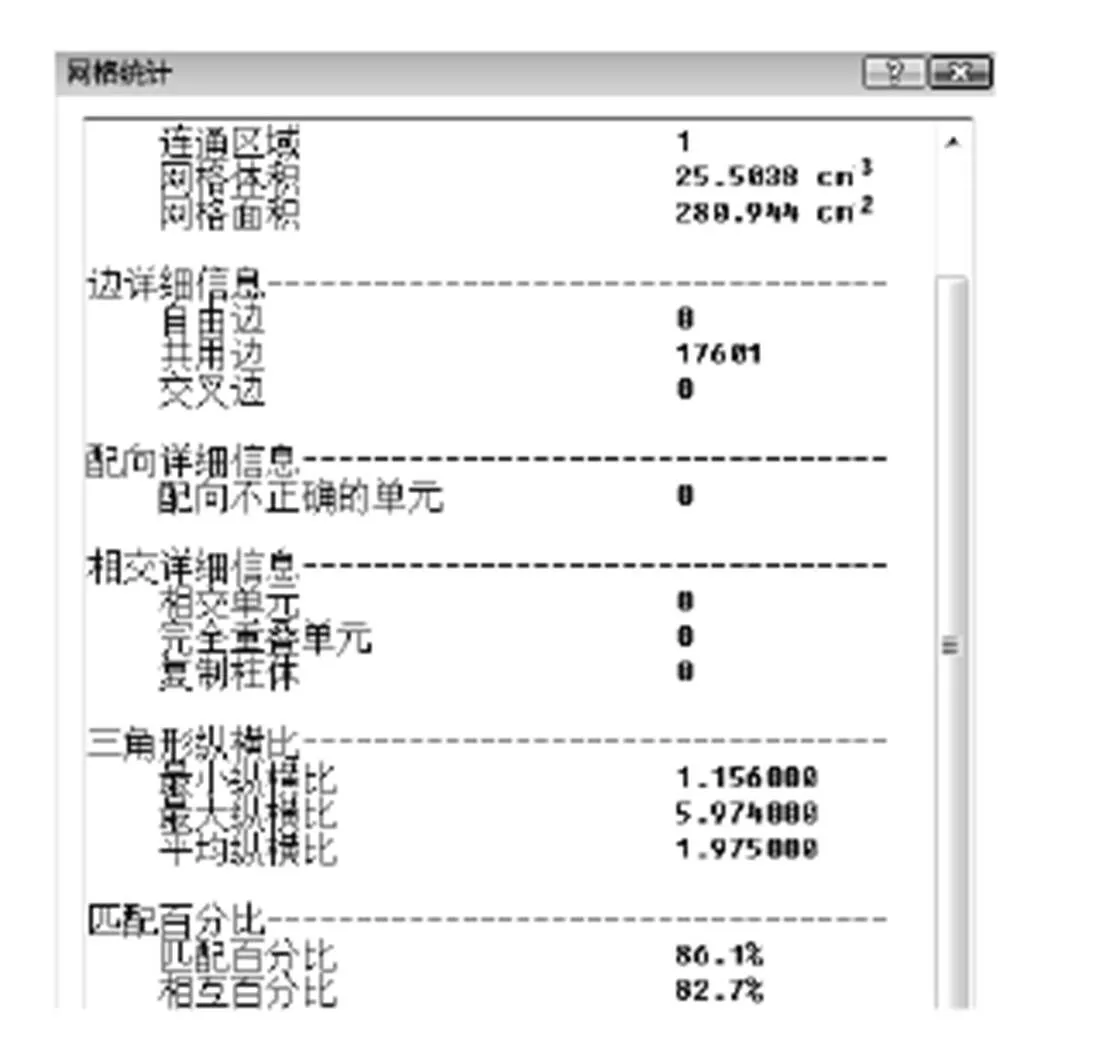

采用Pro/ENGINEER软件建立泵体三维实体模型,并将文件类型转化为STL格式,应用MPI软件输入泵体模型时选择Fusion表面网格,用网格工具生成网格[2-3]. 网格边长一般为制品最小壁厚的1.5~2倍,通过比较确定全局网格边长为2.5 mm. 由于模型网格质量的好坏直接影响计算结果的准确性,因此对Fusion表面模型进行冷却或翘曲分析时,一般要求最大纵横比小于10、模型匹配率大于85%. 对网格纵横比诊断,采用合并节点、插入节点、交换边方法修改纵横比,模型网格统计信息如图1所示:最大纵横比为5.974,匹配率为86.1%,其余参数均在规定范围,符合模拟分析计算的要求.

泵体所用材料为聚丙烯,在方案任务视窗中选择分析类型为浇口位置并运行分析,可以得到图2所示的泵体浇口位置分布云图. 图2显示:最佳浇口位置在泵体的圆柱底部,但是如果将浇口设在该处会使模具结构设计复杂、生产制造成本增加. 根据浇口位置的选择原则,综合浇口位置的分布云图,将浇口设置在泵体锥部中心.

图1 网格统计信息

图2 最佳浇口位置分布云图

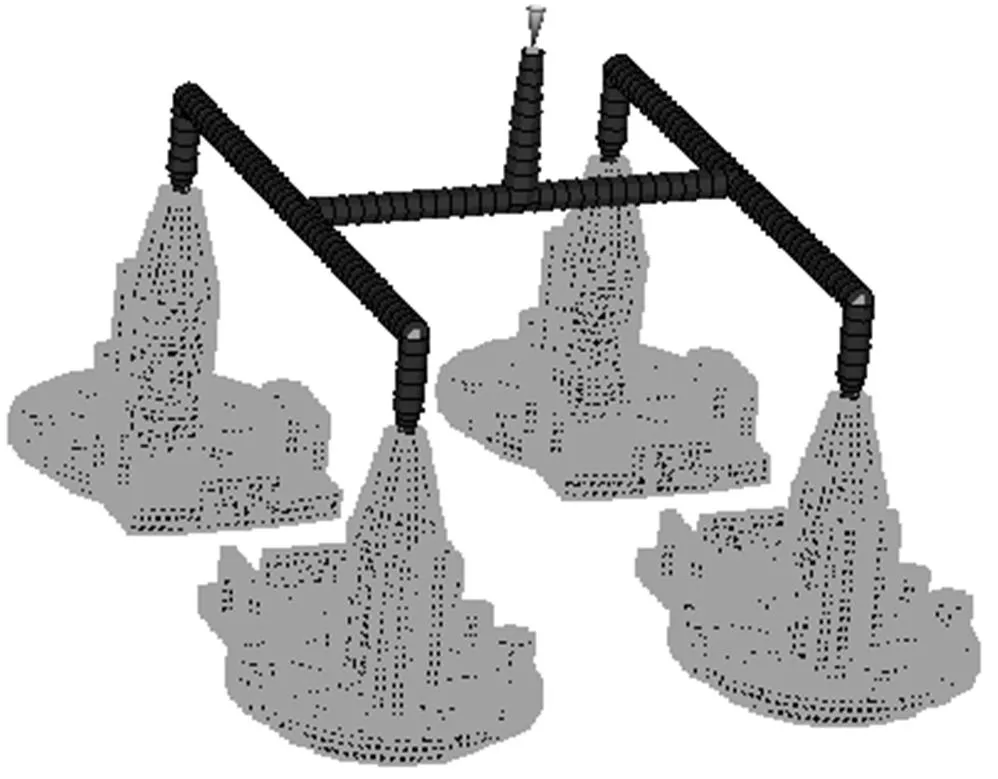

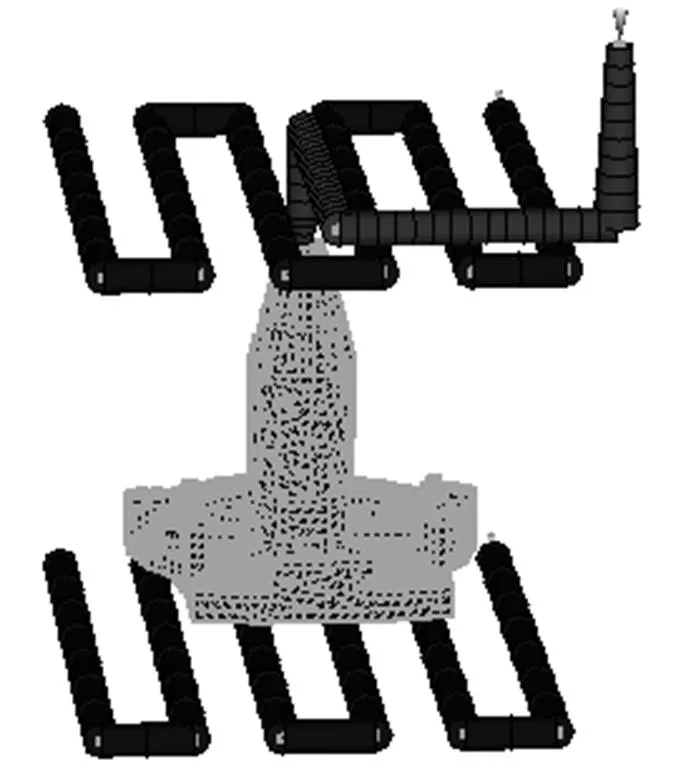

采用冷却回路向导创建泵体冷却系统,水管直径8mm,水管与制品的距离15mm,管道中心间距20 mm,制品之外距离15 mm. 为了减少模型网格数目、降低前处理与系统计算所需时间、提高分析工作效率,可更改泵体表面模型、热流道和热浇口的属性,将其出现次数设置为4(用数值表示某个对象的重复出现次数,不直接将整个模腔中的制品模型和浇注系统全部创建出来),即可得到与图3中一模四腔模型分析效果相同的简化模型见图4. 选择分析图4的冷却+流动+翘曲,根据聚丙烯材料的推荐工艺成型条件[2]70,[4],设置泵体成型过程的工艺参数:模具表面温度50℃,熔体温度230℃,开模时间5 s,注射+保压+冷却时间30 s,填充控制选择自动,在99%填充体积时速度控制转变为压力控制,保压控制采用默认的充填压力与时间关系曲线,运行MPI软件即可得到流动分析、冷却分析和翘曲分析的模拟计算结果.

图3 一模四腔浇注系统

图4 简化的浇注系统和冷却系统

2 流动模拟结果与分析

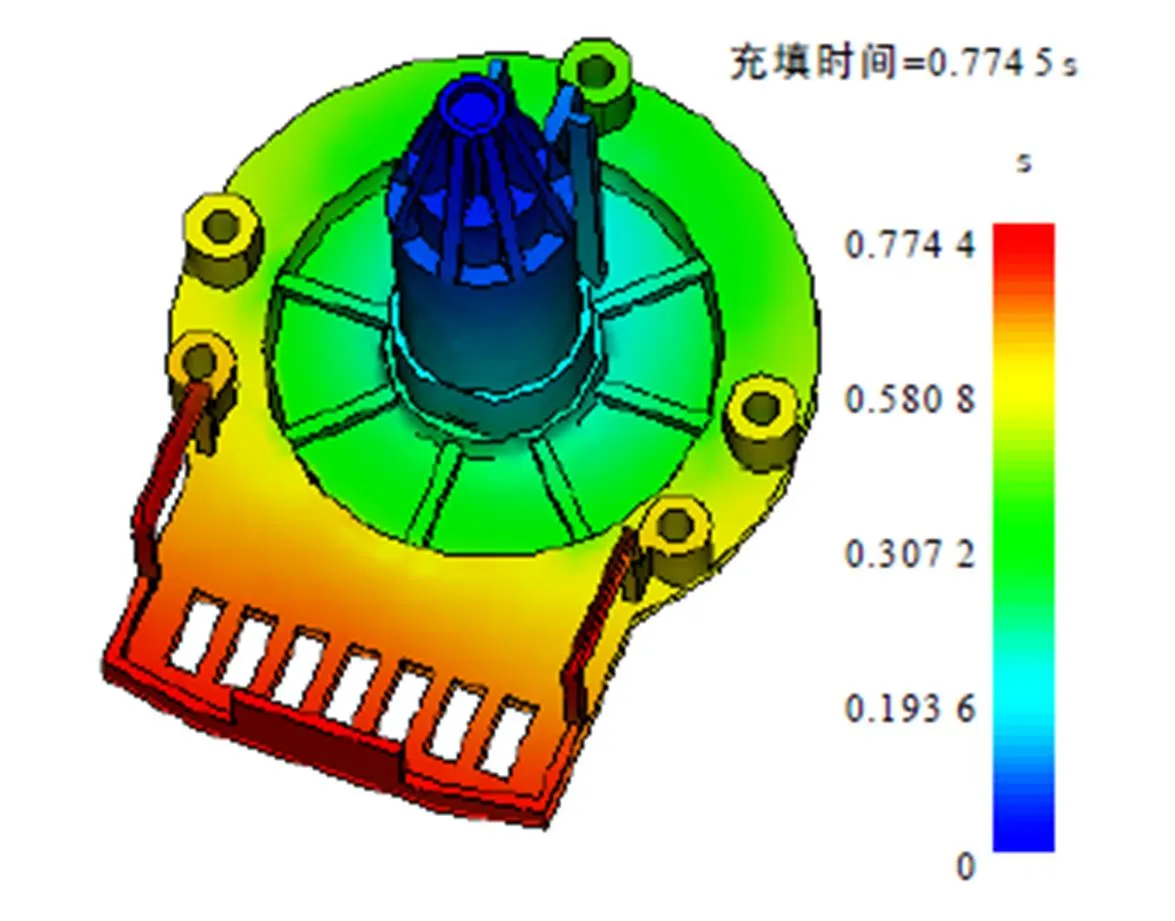

通过MPI流动分析可以获得塑料熔体在模具型腔中的填充和保压情况、优化工艺参数、提高制品质量. 图5为熔体填充型腔过程的时间分布,显示了熔体流动前沿扩展情况和制品整体填充情况. 由图5可知:泵体在0.774 5 s内完成了熔体的填充,泵体法兰端面底部是最后被熔体填充的部位;充填时间云图左右对称,表明浇注系统设计合理,熔体流动前沿的速度相等,泵体各对称远端基本在同一时刻充满,实现了平衡充模.

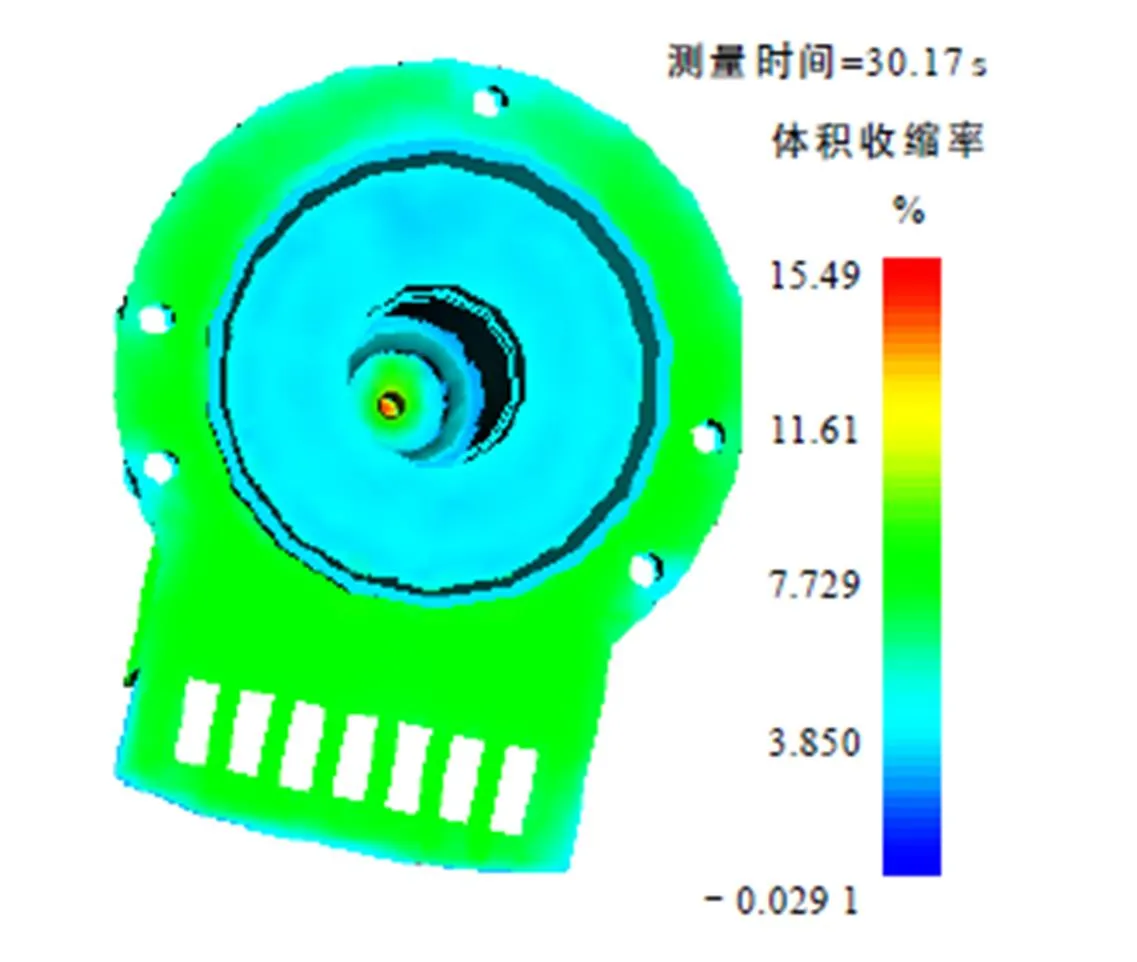

泵体在排水泵中起连接和定位各零部件的作用,因此必须保证其与其他零部件的配合精度. 图6为泵体成型加工后的体积收缩率,由图6可以看出:体积收缩率最大达到15.49%,并导致制品产生较大翘曲,对此一般通过调整浇注系统和修改成型条件来解决;最大体积收缩率发生在泵体锥部中心,该部位区域小且收缩率远高于其他部位,很容易产生气穴和熔接痕,但转子磁芯、轴承和轴承座配合部位的泵体体积收缩率约为3%且分布均匀,所以不影响排水泵的工作性能.

图5 熔体充填时间云图

图6 体积收缩率

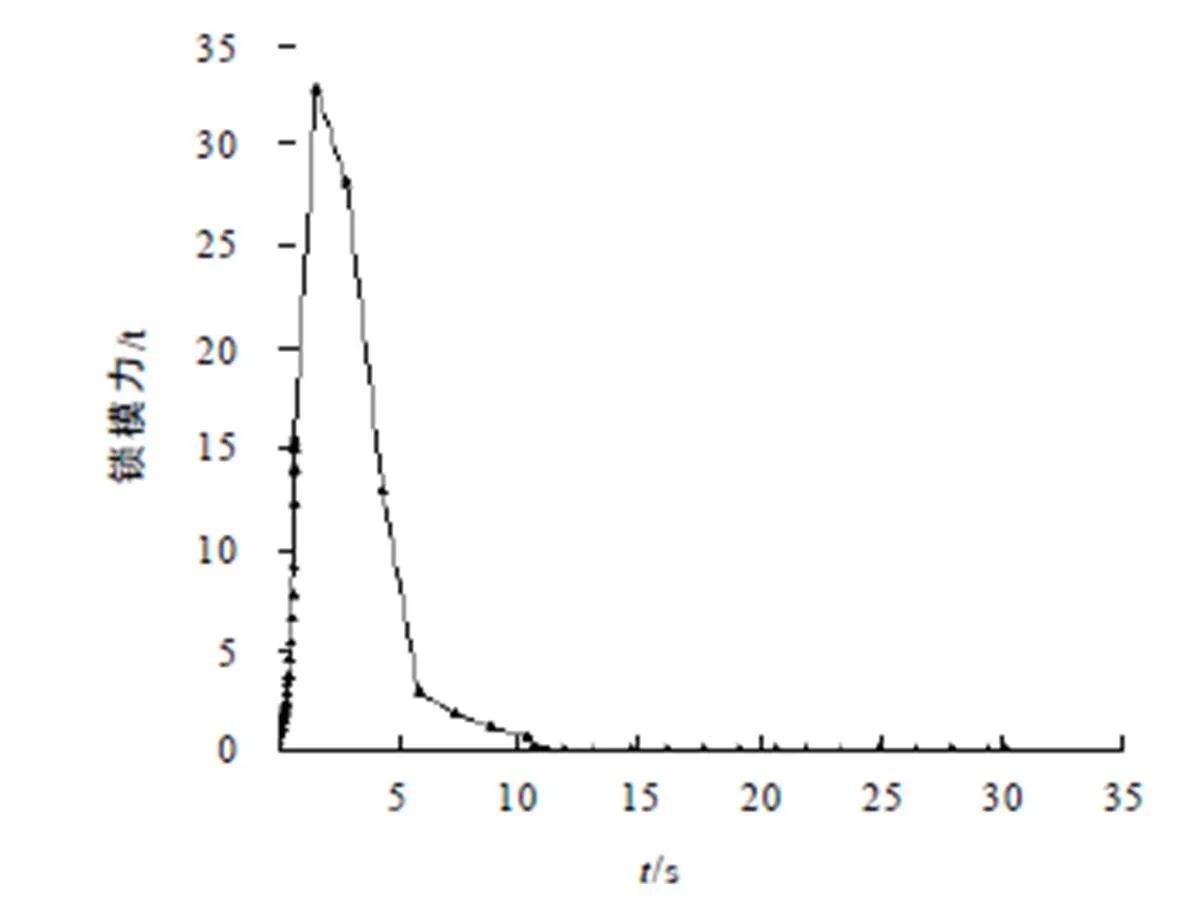

图7为注塑成型过程中锁模力随时间变化的曲线,可作为注塑机合模系统锁模力的选择依据. 由图7可知:最大锁模力达到32.6 t,发生在1.684 s,在此之前锁模力迅速增大,之后也有比较快的下降,从而保证熔体在0.7745 s的充填时间内完成注射填充过程.

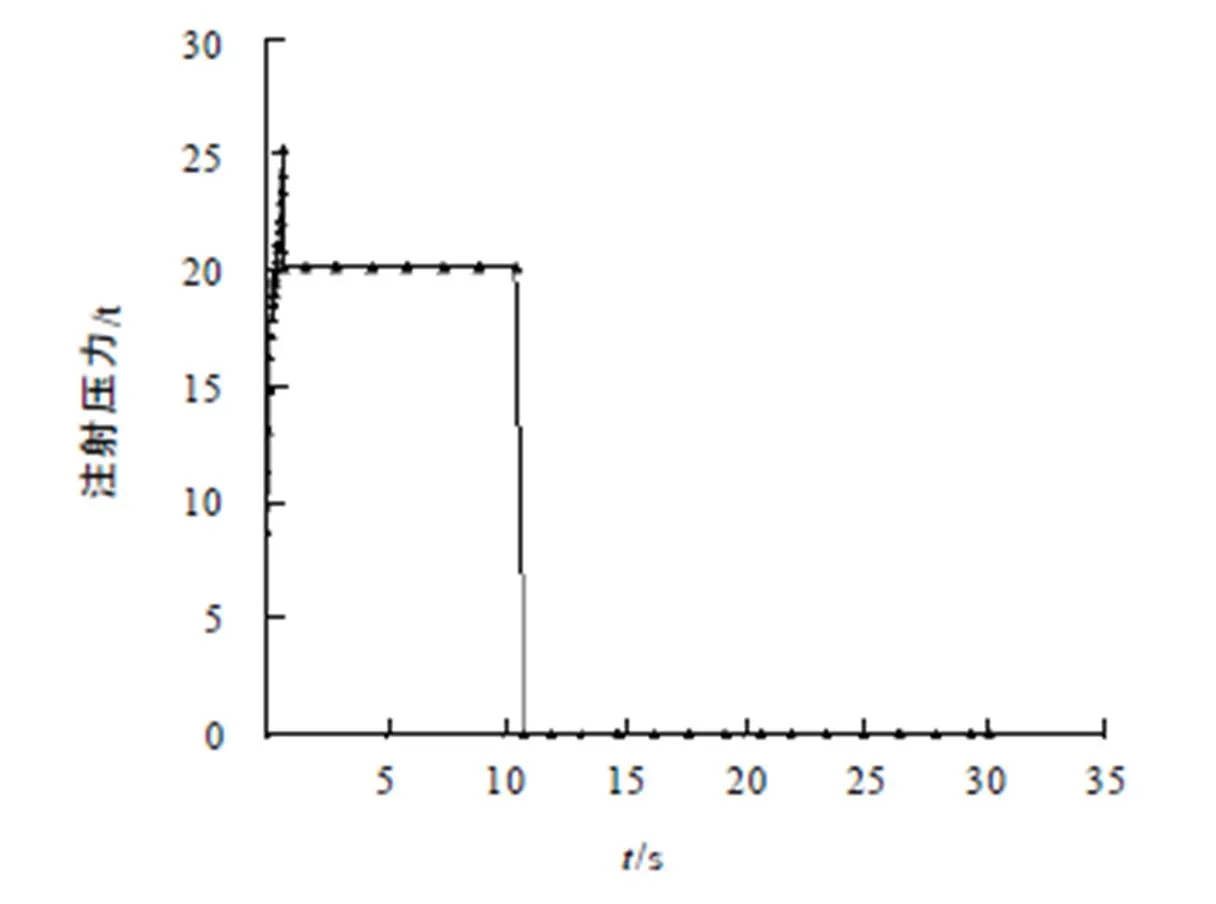

图8为注塑成型过程中注射压力随时间变化的曲线,可依此决定注塑机注射系统所提供注射压力的最小值. 由图8可知:在0.7615s时注射压力达到最大值25.15 MPa(发生在充填时间0.7745 s之前),即在体积填充99%时实现了速度控制向压力控制的转变;在达到最大注射压力后10 s内,以充填结束时注射压力的80%(20.12 MPa)保持系统压力恒定,实现保压.

图7 锁模力随时间变化的曲线

图8 注射压力随时间变化的曲线

3 冷却模拟结果与分析

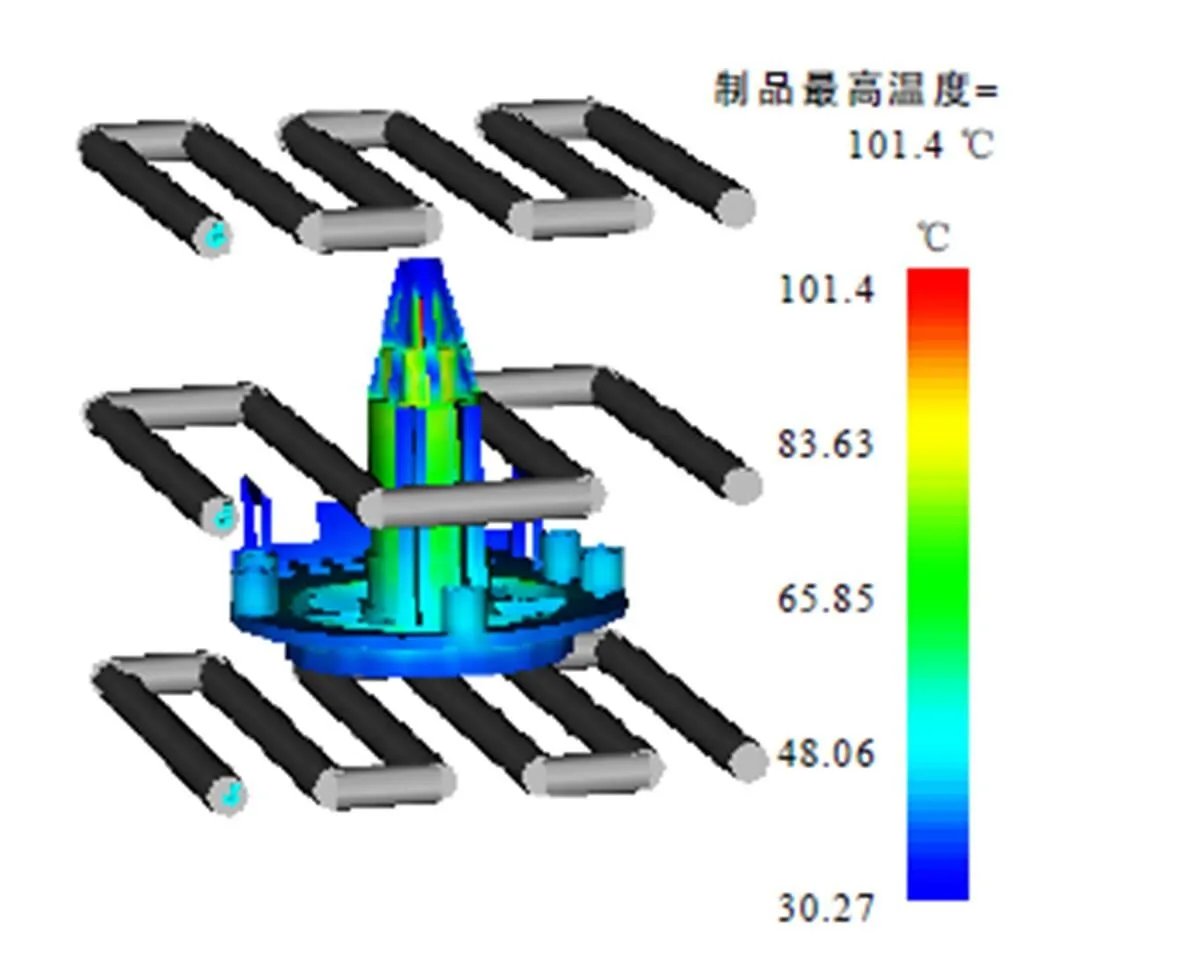

MPI的冷却分析采用边界元法对模具温度场进行模拟,将模具温度场与冷却管道中冷却介质能量方程联立,采用解析法计算制品、模具、冷却介质的温度分布. 冷却结束后泵体制品的温度分布如图9所示:制品最高温度为103.1℃,发生在泵体锥部中心,冷却效果不理想,制品脱模后容易出现变形现象. 由于最高温度位于浇口且所占区域较小,而泵体其他部位温度都在85℃以下且较低,因此冷却系统设计合理.

泵体制品从成型周期开始到完全冷却至低于顶出温度所需的冻结时间及其分布如图10所示. 由图10可知:制品冻结发生在泵体法兰凹槽处,冻结时间为25.96 s;对壁厚较小的圆柱部位,法兰内环冻结时间在3 s左右且在保压开始阶段就首先均匀冻结. 由此可知前述设置泵体工艺参数时,将注射+保压+冷却的成型周期时间设定为30 s是合理的.

图9 制品温度分布图

图10 制品冻结时间

4 翘曲模拟结果与分析

5 冷却系统的改进及冷热流道对比

为解决图9所示泵体制品由于冷却效果不理想而导致最高温度偏高的问题,将图4的冷却系统改进为如图12所示的布局,即在上下水管中间增加一条水管. 为了进一步揭示热流道注塑模具对泵体制品成型加工的优越性,将图4热流道浇注系统改为冷流道浇注系统,采用与前述相同的工艺参数设置,得到泵体成型过程的流动、冷却和翘曲模拟计算结果见表1.

表1 各种系统计算结果

由表1并结合图12可知:冷却系统的改进有效地降低了制品成型加工后的最高温度、减小了温度应力的不利影响和制品的翘曲变形. 由表1可知:冷流道浇注系统的锁模力比热流道系统的显著增大,需要更大吨位锁模力的注塑机才能满足工作要求,而且将加工熔体射入模具型腔所需的注射压力提高,成型制品的充填时间和冻结时间增加,使得泵体制品的成型周期比热流道的延长,能量消耗增加.

图12 改进的冷却系统制品最高温度

6 结论

本文通过对泵体的热流道注塑成型过程的模拟分析说明:应用MIP软件对泵体的型腔尺寸、浇口位置及数量、浇注及冷却系统进行的设计是合理的,并为实际工程应用提供了合理的加工工艺参数;热流道系统在节能降耗、减低生产成本、提高生产效率、改善熔体的流动性和提高制品质量等方面比冷流道优越,有很好的应用前景.

[1] 王建华,徐佩弦. 注射模的热流道技术[M]. 北京:机械工业出版社,2006.

[2] 王卫兵. Moldflow中文版注塑流动分析案例导航视频教程[M]. 北京:清华大学出版社,2008.

[3] 戴剑青,杜遥雪. 扫描器的注塑成型参数正交优化设计[J]. 模具制造,2006, 6(7): 43-46.

[4] 王树勋,朱亚林,梅伶,等. 注塑模具设计[M]. 广州:华南理工大学出版社,2005.

[责任编辑:孙建平]

Simulation of the Hot Runner Injection Molding Process for the Pump Body

DUYao-xue,LIUTian-lei

Simulation of the hot runner injection molding process of the pump using MPI software shows that placing the gate in the center of the pump body cone can achieve equilibrium filling; the maximum volumetric shrinkage rate and the product maximum temperature occur in the pump cone; the product’s freezing time is the longest in the pump body’s flange grooves; the maximum warpage is at the bottom of the pump flange; the maximum clamping force required by the clamping system is 32.6 t; and the maximum injection pressure required by injection system is 25.15 MPa. The adoption of the three-row pipe cooling system can effectively reduce the maximum temperature of the pump product. The hot runner system is better than the cold runner system in energy saving and consumption reduction and in lowering production cost.

the pump body; hot runner; injection molding process; simulation

1006-7302(2010)03-0006-01

TH122

A

2009-09-04

广东省自然科学基金资助项目(9151063101000021),广东省科技计划资助项目(2005B10201010)

杜遥雪(1962—),男,山东莱州人,教授,博士,研究方向:机械设计和聚合物成型加工,E-mail: luoting@wyu.edu.cn.