乌鲁瓦提水电厂2#机组控制环上抬问题分析与处理

陈刚 羊绍军

(乌鲁瓦提水利枢纽工程建设管理局,新疆 和田 848000)

一、概 述

乌鲁瓦提水电厂(以下简称乌电)位于新疆和田河支流喀拉喀什河上游,装有四台混流式机组,水轮机转轮直径为1620mm,装机容量为4×15MW。其中1、2#机组于2000年12月完成安装投入运行,3、4#机组于2001年4月完成安装投入运行。

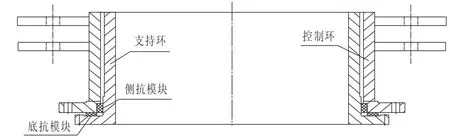

乌电机组控制环如图1所示,其布置在顶盖上方,采用内置式,用钢板焊接而成,大耳孔与推拉杆铰联,小耳孔通过左右耳柄和旋套与导叶臂连接,控制导叶的开启和关闭,在控制环的底部和下端面设有抗模块,控制环的抗磨块材料由尼龙制成。

图1 控制环示意图

二、存在的问题

自2003年起1、2#水轮机控制环在运行中经常出现上抬,经测量,在控制环大耳孔垂直端即图1中上部,2#机组控制环最大上抬高度达到5mm,1#机组控制环最大上抬高度达到4mm,同时频繁出现双联臂拉脱、剪断销剪断等情况。从2004年12月6日~2009年11月16日,1~4#机组双联臂拉脱、剪断销剪断统计情况见表1。从表中可以看出,1、2#机组出现故障的次数较多,特别是2#机组,在统计区间其出现故障的次数是3#机组的11.5倍,是4#机组的4.6倍。每当机组发生双联臂拉脱、剪断销剪断故障时,机组的振动、摆度都会明显增大,同时水导轴承也会出现严重甩油现象。而每次处理缺陷,都只能停机处理,这不但严重影响了机组的的安全稳定运行,同时还大大增加了维护人员的工作量。

表1 1至4#机组双联臂拉脱、剪断销剪断统计表

三、原因分析

从表1可以看出,1、2#机组双联臂、剪断销在统计区间频繁发生故障,已经成为机组一个重要的设备缺陷。同时根据1~4#机组双联臂、剪断销发生故障的次数及控制环在运行中出现的最大上抬高度两组数据看,机组双联臂、剪断销发生故障的次数与控制环最大上抬高度存在着高度正相关关系。因此可以认为1、2#机组双联臂、剪断销频繁发生故障的根源是控制环上抬问题。

为了解决机组控制环上抬问题,从而解决机组频繁发生的双联臂拉脱、剪断销剪断故障。乌电多次联系设备生产厂家及设计院,并组织厂内外相关技术人员多次召开了专题技术讨论会,经分析认为控制环上抬主要是由于其受力不平衡及控制环和支持环配合间隙增大造成的,其根源主要包括以下三个方面及其他综合因素:

1.主、付接力器动作不同步

乌电4台机组均设有主、付两个接力器,接力器为直缸式,其原理如图2。

图2 接力器原理图

图3 理想状态下接力器对

从图2可以看出,由于接力器前腔活塞上连有导杆,导致接力器前后腔受力面积不一样,经计算,接力器活塞两端受压面积差约为20%,这就使得无论是在开机还是在关机过程中,主、付接力器的推、拉力不一样,从而就会出现主、付接力器动作不同步的现象,这就会使控制环由设计时的在力偶矩作用下运动,变为在单力矩作用下运动,从而使控制环运动产生不稳定性。如果再在其他因素的多重作用下,必然会导致控制环出现上抬现象。为了验证这个问题,将控制环推拉杆与接力器导杆解体,在接力器空载的状态下,操作调速器,发现无论是在开还是在关的情况下,总是出现一个接力器先动作到位,另一个才动作的不同步现象。

2.主、付接力器与控制环大耳孔的中心不在同一水平面

接力器对控制环的受力示意图如图3和图4:

图4 非理想状态下接力器对

图3为理想状态下(主、付接力器与控制环的中心完全在同一水平面上)的受力示意图,F1、F2分别为付、主接力器对控制环的推拉力,此时接力器会对控制环产生一个旋转力矩M1,其大小为(F1.sinα+F2.sinβ)R,其中R为控制环大耳孔中心到控制环中心的距离,α、β分别为F1、F2与控制环两大耳孔水平中心线的夹角。在M1的作用下,控制环就会做水平逆时针旋转运动。

图4为非理想状态下的受力示意图,在该状态下,假设付接力器安装中心水平比控制环大耳孔安装中心水平低,此时付接力器对控制环的拉力F3就会与理想状态下的F1形成一个夹角,而F3可分解为与F1同向的水平分力F4和垂直方向分力F5,控制环在F2、F4、F5的作用力下,会产生一个水平方向上的逆时针转动力矩M2和垂直方向上的逆时针转动力矩M3,其中 M2=(F2.sinα+F4.sinβ)R,α、β 分 别为F2、F4与控制环两大耳孔水平中心线的夹角,M3=F5.R,在M2和M3两个转动力矩的作用下,控制环会沿着水平方向上的逆时针转动和垂直方向上的逆时针转动的复合旋转运动,这就必然会出现控制环出现上抬的现象。

写到这里,我望向屋外。月光下,对面直立的杨木,全都染上了一层薄薄的银色柔光。这忘我的月色,漫天照物,不就是自我最好的选择?

在2009年11月份对2#机组进行机组大修期间,对主、付接力器及控制环安装水平进行了实地测量,其测量数据见表2。

从表2中可以看出,控制环两端基本处于同一水平,而主、付两个接力器的中心安装水平及其与控制环大耳孔中心的安装水平相差较大,已经大大超出了安装规范中水平差≤2mm的标准,这与上述分析是一致的。

3.控制环抗磨块磨损严重,控制环与支持环的间隙过大

如图5所示,控制环的底部和下端面分别设有用尼龙材料制作的四个抗模块,抗模块的厚度为5mm,侧抗模块与支持环的设计装配间隙为0.1mm。在2009年乌电2#机组大修解体过程中发现,控制环的底、侧抗模块都存在严重的磨损。四个侧抗模块中的接力器侧及其对侧的两个抗模块磨损较为严重,磨损量大约为3.5mm左右,其运行中的间隙大大超出了设计间隙;四个底抗模块也存在不同程度的磨损,最小的磨损在1.5mm左右,最大的约为3mm。底、侧抗模块的磨损,一方面会使控制环的水平出现变化,从而导致控制环两大耳孔中心高程不在同一水平面;另一方面由于控制环和支持环间歇的增大,会导致支持环对控制环的约束作用受到较大影响,而这些均会导致控制环出现上抬现象。

四、处理措施

根据上述分析,在2009年对2#机组大修中,有针对性地采取了以下措施:

1.实现主、付接力器同步

如图6所示,在接力器前腔的油管路上加装单向节流阀。该单向阀的特点是:当单向阀管路中通有压力油时,单向阀为全开启状态,压力油回路不受任何影响;当单向阀管路中通有回油时,单向阀通过调节可控制过油量大小。

表2 主、付接力器及控制环安装水平相对高差

图5 控制环抗模块安装图

假设压力油压强为P,接力器活塞前腔面积为S1,后腔面积为S2,主接力器推拉力为F1,付接力器推拉力为F2。则:

关机时,压力油通过单向阀进入主接力器的前腔,同时直接进入付接力器的后腔,回油直接从主接力器的后腔和通过单向阀从付接力器的前腔回油。在此过程中,主接力器不受任何影响,而付接力器中的回油则会由于单向阀的节流作用,付接力器前腔中的回油会产生一定的背压F3。此时有:

F2=P.S2-F3

F2-F1=P.(S2-S1)-F3

从式中可看出,通过调节付接力器单向阀可以改变F3的大小,当F3的大小与P.(S2-S1)相等时,F2-F1=0,即表示主接力器的拉力F1与付接力器的推力F2相等,从而实现接力器的同步。

图6 单向阀安装图

同理,开机时,通过调节主接力器单向阀,可实现接力器同步。

在调节单向阀时,应充分考虑节流后导叶的关机时间能否保证调速器的调保计算。

2.加装、更换抗模块

侧、底抗磨块更换成抗磨性能更加优良的青铜抗磨块,并严格按照设计图纸的要求控制侧抗磨块的安装精度。

在控制环的上端加装侧抗磨块,这样,在控制环上、下端面侧抗模块的作用下,能够更加有效地对控制环运动轨迹进行约束,从而有效防止控制环的上抬。

3.调节接力器的安装水平

在安装接力器时,以控制环的水平为基准,通过加装铜垫的方式,调整好接力器水平。

五、处理效果

在2009年对2#机组进行大修时,乌电按照上述处理措施对控制环及接力器进行了处理。无论是在整机安装完毕后的试验过程中,还是后面的实际运行中,均未发现控制环有上抬现象。同时在近几个月的运行中,也再未出现双联臂拉脱、剪断销剪断等情况。有效地解决了乌电2#机组长期存在的设备缺陷,实现了机组的安全稳定运行。