狮子坪水电站压力管道中、上平段滑道施工

刘孟俊, 徐 旸

(中国葛洲坝四川三峡分公司,四川成都 610072)

1 狮子坪水电站采用滑道的原因

一般认为:滑道是旅游区、厂矿独有的,但狮子坪水电站压力管道上平段施工部位处于317国道上方,垂直高差达250 m。压力管道为地下埋藏斜井式,倾角60°,采用一条主管经两个“卜”形岔管分为3条支管分别向3台机组供水的联合布置形式。压力管道直径3.9 m,长4~4.8 m,重9.8~12 t。压力管道分为上平段、上斜段、中平段、下斜段、下平段,其中下平段到上平段洞口的垂直高差为169.667 m。由于地形条件限制,施工平台由整体钢筋石笼填筑形成,到上平段根本无法开辟车辆通行道路。为满足压力管道运输和上平段其它施工材料、设备垂直运输的需要,在上平段和中平段之间需要修建一座供上平段交通洞出渣、上斜井、上平洞压力钢管运输、混凝土浇筑的通道——滑道。滑道以一套牵引车和送料小车用来运输压力钢管及其它施工材料,滑道总长为289 m,纵向坡角为37°。滑道采用双轨,上平段和中平段支洞均有轻轨与滑道垂直连接,轨道宽度为2.0 m,轨道选用24 kg/m轻轨。由20 t卷扬机提供动力。

2 滑道总体钢结构及基础应力设计施工

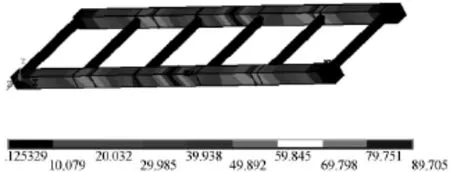

(1)工作状态下,I18横向连接工字钢排距为1.5 m,不考虑冲击载荷。滑道的应力情况:最大应力为89.705 MPa(图1)。

图1 滑道应力分布图

(2)计算结果分析。滑道材料选用Q235,其许用应力为177 MPa。由以上计算结果可以看出,滑道在正常工作状态下最大应力为89.705 MPa,结构是安全的。滑道纵向支承梁采用H型钢,其下部与桩基上预埋铁板凳焊接,上部铺枕木,枕木上铺轻轨,H型钢之间采用工字钢I18相连。考虑到以上结构的应力太大,于是把I18横向连接工字钢改为I25b工字钢,排距为0.5 m,牵引绳的固定或转向滑轮采用16 t起重滑车,牵引绳的支承采用托滚,滑道部分的托滚固定在工字钢I18上,卷扬机至转向滑轮之间的托滚根据需要布置,确定位置后其基础采用水泥沙浆固定。在滑道靠近上平段处布置定位机构,当输送车运行到上平段时,由人工监控切断卷扬机电源并操纵定位机构使输送车准确定位。

3 滑道基础形式选择、基础设计承载力分析、单桩承载力及变位分析

3.1 滑道基础形式选择

从现场开挖掌子面揭示的土层看,堆积体块石最大粒径为30~100 mm,并含有较大块径的孤石。用四分法取代表试样在室内进行筛分试验和颗粒比重试验,得出三个取样点堆积体颗粒比重在2 730~2 740 kg/m3之间,其平均比重为2 740 kg/m3。

滑道基础应保证桩身混凝土强度满足桩的承载力设计要求,桩基础的沉陷不得超过建筑物的沉降允许值、水平位移和垂直沉降并满足变形控制值要求,以使结构整体稳定性良好。为减少山体边坡的开挖与回填,减少环境破坏,滑道基础采用桩基结构。沿轨道下方设两排,桩基中心连线与两条轨道截面形心重合。桩基孔径为100 cm,纵向水平间距为300 cm。人工开挖,桩身为C30钢筋混凝土结构。

为保证滑道的整体稳定,单排桩柱之间铺设1根HK20CH型钢,并满足加固要求。横向用I18工字钢进行连接,I18工字钢沿滑道间距为150 cm。后根据现场实际情况,增设了80 cm ×80 cm钢筋混凝土地梁,以加强桩基的整体性。

为保证滑道的整体稳定,在施工过程中,工字钢和钢筋通过焊接连接为整体,纵向连接的H型钢之间通过预埋在桩基的钢板凳连接板用电焊将其连接为整体。

3.2 滑道基础设计承载力分析

滑道坡度为37°,最大承载重物为压力钢管,内径为3.9 m,长度为4 ~4.8 m,重量为 10 t。承载重物的小车重4 t,运输平台重4 t,再考虑滑道上部结构自重,计算荷载按200 kN考虑。(1)考虑通道对施工工期和下方人员、国道的安全影响;(2)软弱或不良地基上的建筑物可能存在偏心荷载;(3)地基内有厚度较大或厚薄不均的碎石土等,其自重固结未完成;考虑在最不利的状况下,小车重心侧向偏移,全部重量均传递作用在单桩上,此时单桩最大垂直荷载为119.8 kN,水平荷载为98.16 kN。

3.3 单桩承载力及变位分析

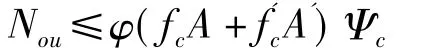

桩正截面受压承载力按下式计算:

式中 Nou为轴心抗压强度设计值,取200 kN;φ为钢筋混凝土桩的稳定系数,取φ=1;fc为混凝土抗压强度设计值,对C30混凝土,取15 N/mm2;为钢筋的抗压强度设计值,对于Ⅱ级筋,取310 N/mm2;A为桩截面积,m2;A'为全部纵向钢筋截面积,配筋率一般在0.3 ~0.65%,初按0.3%配筋率计算;Ψc为基础施工工艺系数,取0.9。

经计算,Nou=14.34 ×103kN,满足要求,

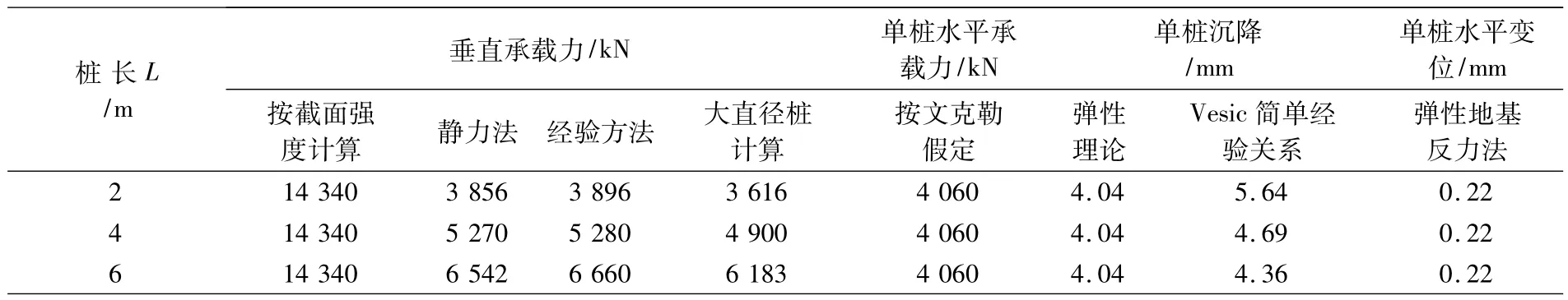

再用静力法进行单桩承载力、单桩水平承载力分析、单桩沉降的计算、单桩水平荷载下的变位计算(表1)。

正常情况下,多根桩共同参与受力。桩基础桩距≥3 d(d为桩径),桩不超过两排,桩基的竖向抗压承载力即为各单桩竖向抗压承载力之和。桩间工字钢和H型钢连接处理,有利于提高结构整体受力性能。

表2 桩径为1 m的桩基承载力和变位计算结果汇总表

对于小滑车牵引问题,我们将锚杆锚固于岩体中,岩体满足锚固要求的一个重要条件是完整性。对于滑道正上方岩体,其完整性受岩体裂隙和弱面发育影响有很大的不确定性。为保证安全,通过锚杆锚固等措施使被锚固岩体成为一个协同工作的整体。为此,综合考虑,将安装滑轮的锚杆长度确定为6 500~10 500 mm,入岩长度为6 000 ~10 000 mm。

同时,另安设长度为3 000~6 000 mm的锚杆,对受力岩体沿垂直弱面方向进行锚固。

4 中平洞至上平洞滑道基础固结灌浆施工方法

4.1 桩基布置

中平洞至上平洞滑道采用双轨道,轨道之间的间距为2 m,滑道下起点高程为2 230 m,起点至上终点高程为2 399.667 m,轨道总长283 m,垂直高差为169.667 m,距离长、高差大给灌浆工作带来很大困难。将滑道桩基浇筑在由滑坡体碎石堆积起的覆盖层上,表面1~1.5 m为岩体崩塌碎石,1 m以下为碎石、砂土混合体,结构十分松散、无胶结,透水性强。滑道桩基采用人工挖桩浇筑,钢筋笼及钢筋混凝土护壁,现浇灌注桩为基础。桩基纵向用H型钢连接,横向桩基为钢筋混凝土连接,在外侧各1 m周边范围内进行固结灌浆加固处理。

4.2 桩基灌浆孔的布置

桩基横向每排设置5孔,孔间距为1 m。两桩基中心点布设1孔,桩基两侧距中心点1 m各设1孔,桩基中心设1孔。桩基纵向排距1.5 m,即在两排桩基中心上设1孔。

4.3 固结灌浆程序

按图放样布孔→钻孔→预埋灌浆钢花管→灌浆孔检查验收签证→压力水冲洗裂隙→灌浆→封孔→检查孔布孔→钻孔(取芯)→压水 →封孔(验收)。

4.4 固结灌浆的施工方法

分两期灌浆,第一次灌浆结束后,经取芯检查再确定是否进行第二次灌浆。

(1)灌浆孔的形成。因固结灌浆孔均位于松散堆积体上而不能直接成孔,故先用电动回转式钻机、56 mm的钻头钻至孔深位置,起钻后将长3 m,直径40 mm的钢花管打入孔内预埋。将钢花管的一端头20 cm处加工成圆锥体,另一端头加焊钢筋箍,在加钢筋端头50 cm往下、每10 cm呈梅花形钻灌浆小眼,见图2。

图2 灌浆花管示意图

(2)钻孔冲洗。冲洗压力为灌浆压力的80%,其目的是将钢花管周边的泥渣冲洗干净,使用压力水冲洗延续10 min。

(3)压水试验。压水试验在裂隙冲洗后进行,试验孔数不宜少于总数的5%,试验采用单点法。压入流量稳定标准:在规定压力下,每5 min测读注入量,连续四次读数中最大值与最小值之差小于最终值的10%,或最大值与最小值之差小于1.0 L/min即可结束,取最终值为计算值。

(4)简易压水。灌前简易压水在裂隙冲洗时进行,每隔5 min读一次数,连续四次读数即可,最终值为计算值。

(5)灌浆材料。水泥使用新鲜普通硅酸盐水泥,水泥标号为 P.042.5,制浆站集中制备 0.5∶1的纯水泥浆,外加剂采用减水剂。针对地质条件,送浆压力使用0.3 MPa。

(6)灌浆技术要求采用孔外循环,孔口封闭,将压力表安装在进浆管上,全孔一次性纯压式灌浆法。水灰经选用1∶1、0.5∶1两个比级。灌浆开始使用1∶1的水灰比,遵循由稀变浓变浆原则。

5 结语

狮子坪水电站在由滑坡体碎石堆积起来的覆盖层上浇筑桩基、结合钢结构建造的滑道投入运行后共计运输压力钢管223 m、约600多 t,混凝土7 000 m3,转运石渣9 700 m3,并进行了调压井、引水隧洞的材料及混凝土运输,其性能良好,完全满足了安全及生产需要。