无轴传动技术在柔印机上的实现与研究

续明进,郭庆云,常 瑞

(北京印刷学院,北京 102600)

0 引言

无轴传动技术也称为直接驱动技术,就是用多个单独的伺服电机取代传统的机械传动链,伺服驱动器之间依靠高速现场总线进行数据传输,通过程序保证各驱动轴严格同步。本文给出了多机组的柔印机通过改造,机组的印刷部、裁单张部、送收纸张力控制部分采用了无轴传动,解决了印刷产品重复长度受齿轮节距限制、印刷过程中的张力控制、纵向套准等问题,提高了印刷效率、保证了印刷质量。

1 柔印机改造前状况

本文所改造备为窄幅机组式柔印机,其结构主要包括给纸部、四个印刷部、裁单张部与复卷部。其驱动辊是通过主传动齿轮链传动的,驱动辊的直径小于传动齿轮的节圆直径,即其表面线速度低于印版滚筒。最高印刷速度为200m/min,最大纸张宽度为482mm,最大开卷直径为1200mm;主马达额定功率为18.5KW、复卷变频电动机额定功率为2.5KW。为消除机械长轴对印刷速度和精度造成的影响,提高套准的稳定性与系统的快速响应性能,减少传动部件的维护工作与材料的损耗,采用无轴传动技术对该柔印机进行改造。

2 无轴传动系统配置

2.1 传动数值估算与电机选型

根据系统传动与控制需要,对设备的驱动共采用8台伺服电机实现,即8个电子轴。其中4个印刷机组各1台,送纸部与收纸部各1台,裁切部刀辊及底辊各1台。

根据柔印机各部分的机械结构与传动要求,利用运行速度、归算力矩和归算惯量来计算该轴峰值力矩、均方根力矩和运行速度,进而进行电动机的选择。在估算时,按最佳变速比公式计算各轴的变速比和惯量比,来构成伺服驱动系统。其负载能获得最大的加速度,在惯量不变的情况下传递的力矩最大,以保证系统能实现最优化的功率传输。

式中,i为齿轮的变比;JL为电动机的惯量;JM为负载的惯量。

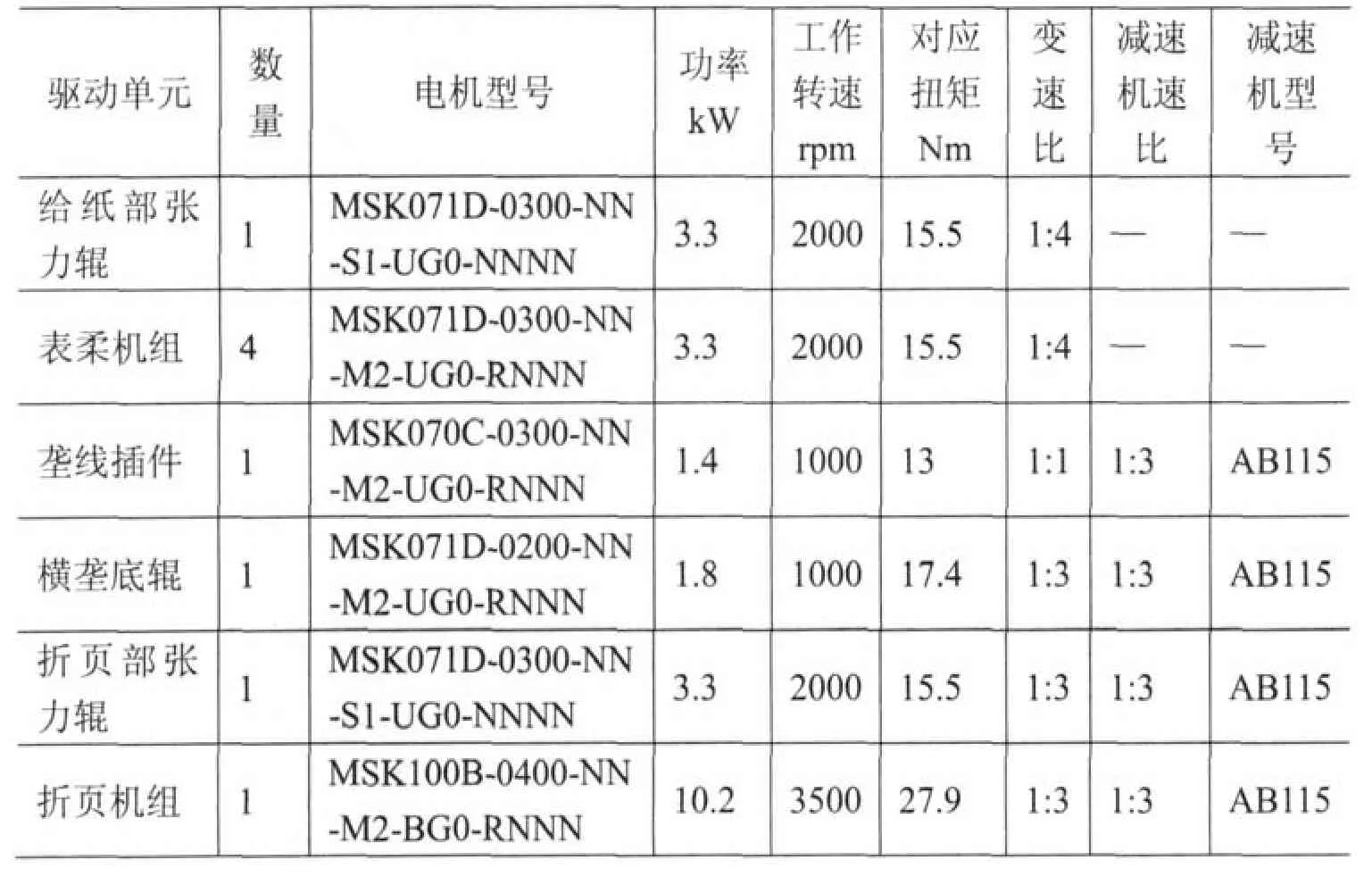

在传动比确定后,选择齿轮辐作为减速装置,综合考虑传动传动装置的效率,以确认执行电机和传动装置的参数。通过核算后,确认柔印机无轴传动改造电机选型如表1所示。

2.2 控制系统设计

机组式柔版印刷机电气控制系统由SYNAX200无轴控制系统、电气检测元件(如光电检测开关、张力检测辊)、电气执行元件(如伺服电动机或电磁阀)、电气操作及显示装置(按钮或触摸屏)四部分组成。通过三种总线结构将上述四部分有机地联系起来,构成整机的电气硬件系统。在电气操作装置上进行操作,电气控制装置综合操作指令以及电气检测元件反馈回来的机械运动部件或纸张状态的信息,进行数据运算或逻辑判断,并将其结果发送给电气执行元件进行各种印刷功能的控制;或者将检测及执行结果发送给电气显示装置进行相应的显示。系统框图如图1所示。

表1 柔印机无轴传动改造电机选型列表

图1 电气控制系统原理框图

电气控制系统采用力士乐公司的无轴运动控制器(PPC-R)为控制核心。PPC集成了运动控制和PLC逻辑控制功能,每个PPC可控制40个电子轴,允许有2个主轴(实轴或虚拟主轴)。PPC利用光纤与8个伺服驱动器连接在一起,采用SERCOS总线形成交互通信环路。通过SERCOS系统环路,每个单元的驱动器自动跟踪来自虚拟主轴的输入信号和来自电机轴上的绝对值编码器的位置信号,通过系统的高速运算完成高精度的位置测量和控制,以保证各个印刷单元的同步进行。

电气操作、执行、显示等作为PLC的I/O点与PPC相连。为方便系统配置,PLC的I/O点分为本地与远程两种。给纸部、第一与二机组的信号进入远程I/O模块,通过PROFIBUS现场总线与PLC(PPC-R)通讯,其他信号通过本地I/O进入PLC ;在运行过程中PPC进行信号收集、数据处理、逻辑运算,通过本地I/O模块及远程I/O模块,控制各执行元件动作,比如气阀、继电器、断路器等。

工控机作为上位机,通过以太网与PPC-R相连,利用组态软件WINSTUDIO构造HMI(人机界面),由工控机的触摸屏,对设备进行相应操作控制、状态监控、报警显示等。通过触摸屏可以进行主机速度、调版步长、送纸与收纸导率等参数设定,人机交互友好。

3 系统主要功能的实现

3.1 人机界面设定

根据对印刷工艺的需求分析,进行了系统的人机界面设计。主程序采用多页菜单方式来实现,主控界面如图2。

图2 主控操作界面

主控菜单主要实现印刷速度设定与显示、运转控制、合墨辊/合版辊操作模式,以及进行裁单张计数。参数设定菜单主要实现印品规格、印刷速度、给出纸部张力(导率)、调版步长的设定。数据显示菜单主要是实时显示各轴的实际位置、转速、扭矩。故障诊断菜单实现各伺服电机、各墨辊电机、各个机组的故障诊断与故障信息记录。

3.2 印刷过程中的张力控制

在卷筒纸印刷过程中,纸带必需保持一定的张力,以便控制纸带的运动,并保持纸带在印刷过程中的张力大小恒定不变。

从纸卷到送纸辊段的张力控制,采用纸卷制动、浮动辊加传感器辊的张力闭环控制实现,通过控制和调整纸带卷出张力,把纸带张力波动控制在印刷允许的范围内,消除纸带内应力,减少纸带变形。

送纸辊与收纸辊为伺服驱动的主动辊,以控制纸带送入与送出印刷部的速度。根据虚拟主轴的转速信号,实现二者与主印刷轴的速度同步。根据张力控制需要,送纸辊的线速度要比印刷滚筒的线速度低一些,目的是把纸带拉紧,使得从纸卷到送纸辊区段的张力波动很难通过送纸辊,以保证印刷部的纸带平坦且张力也很稳定;收纸辊的线速度应比印刷滚筒的线速度大一些,以保持一定的张力。送纸辊与收纸辊的速度调整通过人机界面的导率设定来实现,调整范围为0.1%~1.0%。

在印刷过程中纸带的张力调速整以印刷机组需要为基准,纸带在通过两个过纸辊之间时,可通过改变任何一端的主动辊的线速度,不改变纸带的张力。

复卷采用比例张力控制方式,系统产生两个信号,一个与线速度成正比,来自虚拟主轴,另一个与加速度成比例,由控制系统计算得出;根据预定的张力初始值和张力变化比例,通过PID算法,驱动变频调速电动机,自动逐渐减小复卷张力。

3.3 印刷过程中的纵向套印控制与裁切位置控制

印刷过程中的纵向套印控制,通过设定HMI的周向调节数值,控制伺服电机进行调节。调版的步长从0.01mm至1.0mm分为若干档,由机组上的正向反向调节按钮控制,每按一次,版辊正向或反向调节一次定。横向(即轴向)调节采用手动调节方式实现。为保证裁切位置的准确,裁切部刀辊及底辊的伺服驱动与主印刷速度(主轴速度)之间采用位置同步模式。

4 设备的实际应用

设备采用无轴传动技术改造后,对系统进行了主传动与电气控制试验,以及整机试验;在不同的印刷速度下,进行了印刷品套准精度与裁单张误差测试,其测试数据如表2所示。经过试运行,表明系统运行稳定。

表2 印刷品套准精度与裁单张误差测试数据表

采用无轴传动技术的机组式柔版印刷机,装版后输入印版滚筒的印版滚筒周长,通过PPC控制,使印版滚筒和网纹辊达到预印刷、预套准位置,更换柔性版滚筒和网纹辊变得简单快捷,压缩了印刷准备时间,也比原有方式节省了原材料。无轴传动取消了机械传动的大部分齿轮和传动轴,减化了结构,从根本上解决了由于齿轮精度、安装和齿轮侧隙等误差累积及磨损引起的传动不平稳,以及由此引起的套印不准、齿轮条痕等问题。

5 结论

利用无轴传动技术进行改造的多机组柔印机,其传动与电气控制系统实现了传动中的张力控制、运动同步控制、凸轮定位控制等模式;基于SYNAX200为核心的控制系统,采用多种工业现场总线,通过系统仿真工程环境、优化的界面,实现了对多色组、裁单张、收放卷等柔性印刷的功能,系统运行可靠,达到了对设备进行无轴传动控制改造的任务。

[1] 陈文革.柔印基础知识[M].北京:印刷工业出版社,2008.

[2] 张莉松.伺服系统原理与设计[M].北京:北京理工大学出版社,2006.

[3] 齐福斌.卷筒纸胶印机[M].北京:印刷工业出版社,2006.

[4] 叶金虎.现代无刷直流永磁电动机的原理和设计[M].北京:科学出版社,2007.