浅谈汽车车身并行开发的策略和方法

尹国丽

(上汽通用五菱汽车股份有限公司技术中心,广西柳州545007)

企业要在日益加剧的全球市场竞争中拥有一席之地,必须在新产品开发中不断减低成本、提高质量和缩短开发周期[7]。并行工程的运用,正是基于这种认识,而在新产品开发中得到了广泛的运用和推广。对于汽车企业,新产品的开发是非常庞大和复杂的系统工程,如何提升并行开发,仍然是众多汽车厂家不断追求和探索的永恒话题。汽车的全新开发和车型改进等项目,都会涉及到车身(即汽车的车壳)的全新开发。因此,如何提升汽车车身的并行开发,将极大程度地影响整个项目的成败。

1 并行开发的含义

并行开发是运用并行工程的理念进行新产品开发。并行工程最早由Winner等人提出,是一种集成了产品和其相关工艺过程(包括制造过程和其它支持过程)的系统化的工作方法[4,5,9]。车身的并行开发,强调在较早的车身零件设计阶段,就同步考虑与其相关的后续制造等因数,力求一次设计成功,避免反复修改,从而达到缩短制造周期、提高产品质量、减低开发成本的目的。并行开发主要包括三个要素:协作、信息技术和过程[8],即必须依靠团队协作,运用信息技术平台,来实现整个过程的集成开发。

图1 车身串行开发与并行开发[6]

对于一个具备开发能力的汽车企业,信息技术平台主要为CAD、CAE、CAM、CAPP、PDM等,其技术相对成熟。因此,要做好车身的并行开发,关键是作好人员的集成,以及贯彻设计面向制造(DFM)、设计面向装配(DFA)的设计理念,以达成产品设计与工艺、工装设计的高效集成。传统的车身串行开发和现代汽车企业普遍采用的并行开发的区别如图1所示。并行开发与串行开发的本质区别,在于并行开发是交叉并行的,是把开发的各个活动看成是一个集成的过程,并从全局出发,对集成过程进行优化的管理与控制。

1 集成产品开发团队

人的集成即集成产品开发团队。对于车身开发,则主要表现为产品工程团队与制造工程团队的集成。产品工程团队负责车身零件的具体设计,制造工程团队负责工艺、工装的设计和制造调试等。在产品开发前期,必须有来自制造工程团队的工程师、专家等参与到产品工程团队中,保证两大团队的信息沟通通畅,同时代表制造工程团队向产品工程团队输入相关的工艺信息(BOP),制造需求(MR)等,并在零件的开发进程中,同步评估产品工程师(PE)所设计零件的工艺可行性,及时提出修改方案等,以保证零件可以用最低的成本,最佳的工艺进行制造。要作好产品工程与制造工程人员的集成,除了派出富有经验的制造工程师 (ME)切入最前期的PE开发工作外,还要最大限度的缩短整个PE和ME工作团队的空间距离,以保证针对于具体问题,对应的PE和ME能够方便、快捷的进行相应的沟通交流。例如将PE和ME安排在同一室工作时的沟通交流频次要大大高于他们被隔离开的频次。经研究,沟通频次受地理位置、空间距离等因素的影响,充分考虑这些影响因素,创造有利的工作环境能极大的促进人员集成效果。另外,在组织机构上,也应将PE和ME集成到同一部门,PE和ME在共同的部门领导下开展工作,这样有利于冲突的协调解决。在共同的部门目标的驱动下,PE在开发零件时,会主动咨询ME的意见,ME也会积极的参与到PE的设计开发中,从而形成一个紧密团结的高效并行开发团队。

2 采用DFM/DFA的相关方法

Ulrich and Eppinger定义了DFM和DFA是在产品和工艺的早期开发中应用设计和制造综合输入的过程。DFM和DFA应基于当前和过去的经验,对所设计零件和工艺进行简化和优化,以达到高效加工和高效装配的目的[10]。因此,DFM和DFA可以帮助产品开发团队优化产品质量,降低成本,提高客户满意度。DFM和DFA是并行工程中最重要的研究内容之一。

汽车车身开发主要涉及到车身零件本身的3D造型设计,及为了实现造型而进行的相关的工装、工艺的开发,除了需要同步考虑零件形状、结构,零件的冲压、焊接工艺可行性外,还需结合实际的制造能力,即应充分考虑制造需求,再有就是考虑如何进行有效的尺寸控制,以达到合格的整车匹配效果,从而减少开发后期零件和工装等的反复修改而产生的巨大浪费,因此产品开发前期必须同步考虑工艺,制造需求和尺寸控制策略等关键要素。

2.1 同步开发BOP

BOP(Bill of process)即工艺清单,在车身开发的概念阶段就同步考虑BOP是PE和ME工作顺利开展的前提。车身BOP的设计必须考虑以下的内容[2]:

(1)制造顺序(Build sequence);

(2)操作内容(Operation content);

(3)尺寸策略(Dimensional strategy);

(4)分总成设计策略(Subassembly design strategy);

(5)主工装夹具、设备与所设计产品相适应(Major tool and equipment interface parallel as to the product)。

最终所设计的产品和BOP必须相互适应,以确保车身可以用所设计的工艺制造出来。BOP的改变经常会影响到产品结构的变化,因此BOP的开发必须与产品开发高度并行。图2是一个车身BOP的例子。从该BOP,我们可看出零件的分总成策略、零件的装配顺序、所需的装配工位等基本信息。PE所设计的零件,必须满足这样的装配顺序要求,ME所设计的生产线(主要包括输送线、工装夹具、焊接拼台、焊钳等)必须满足在规定的工位,按要求的节拍完成对应零件的装夹、焊接和输送。因此,具体的车身零件和工艺的设计,都一定程度地受BOP的影响,BOP的概念设计,必须在产品开发初期提出,并随着产品零件开发的推进而完善。

图2 某车型车身BOP[2]

2.2 尽早输入车身制造需求(Body MR)

制造需求(MR)是产品与工艺连接的纽带,在产品设计早期充分考虑MR可以保证零件的可制造性[1]。MR是很多对象的接口,可以确保车子在既定的工厂制造并且满足总成、设备、制造顺序、生产效率和人机工程等一系列需求的设计原则。

(1)考虑MR可以确定BOP实现的过程;

(2)MR同时考虑了可能不包括在BOP内的其他方面的制造需求(如新技术,未体现在BOP上的其他的细节等);

(3)MR是制造工程师和产品工程师进行早期并行开发的沟通工具。

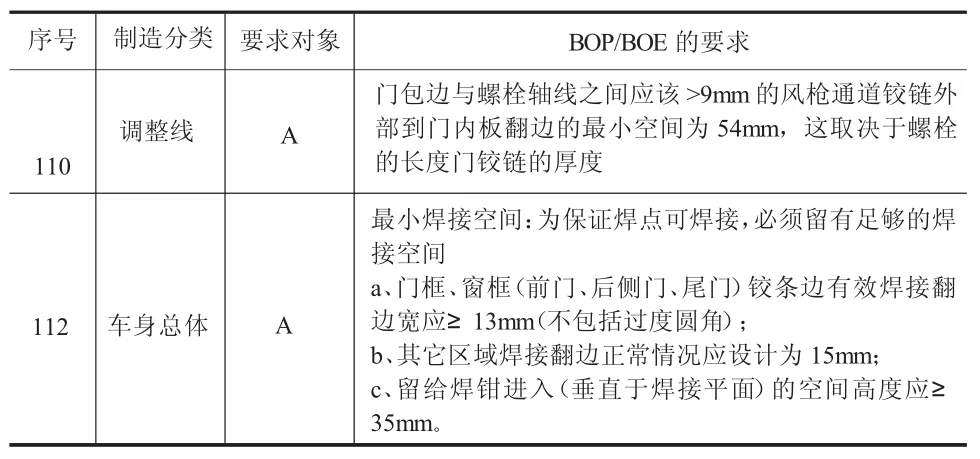

车身的开发,必须集成考虑产品本身和制造能力相结合,即正确的产品、在正确的工厂、在恰当的时间内,以合理的成本生产出适量的产品。为达到该目标,ME必须及时将MR输入给PE,以顺利完成概念零件、结构零件、功能零件和集成零件等的设计。在零件开发过程中,ME还应及时评审PE所设计零件是否符合MR的需求。表1是SGMW某车型车身MR的一些具体要求。

表1 某车型车身MR的一些具体要求BODY MRs

2.3 同步开发尺寸控制策略

尺寸控制策略,是综合考虑了车身与内/外饰件及其他总装零件在搭接、配合需求的基础上制定的,是保证制造过程基准一致性的指导纲领[11]。它提供了前后一致的定位基准,可实现产品在不同工厂间柔性生产,因此可以极大程度地降低成本。

车身是所有总装件的载体,必须保证所有的装配功能尺寸,以确保总装内/外饰件、功能零件等的正确装配。车身与门盖之间的间隙段差,反映了车子的制造质量,漏水、漏灰常常由于间隙、段差不合而引起,严重影响客户满意度。而所有车身钣金件在焊接、拼装过程中的尺寸波动,会导致门盖等松动件在装配后出现与相邻零件间隙、段差超差。系统的车身尺寸控制策略,就是为了获取满足尺寸质量要求的车身而开发的,该策略可以指导PE和ME在共同基准原则下,并行开发零件和工艺工装。一整套合理的尺寸控制策略,可以有效的避免各种常见的车身尺寸质量问题。尺寸控制策略的变化,可能导致零件结构或细节的变化;零件的变化,也有可能导致整个定位策略的重新考虑。因此,对于每个零件或总成,在零件开发早期就同步开发并输入尺寸定位策略,是车身开发得以顺利进行的关键。图3显示了某车型顶盖的尺寸定位策略。

图3 某车型顶盖尺寸定位策略

3 将评审的宏循环变成微循环

并行开发是一种集成系统的方法,需在产品设计前期,就同步考虑后续的各种影响因素,各活动是并行交叉推进的。对于车身开发,所涉及的零件很多,所涉及的工艺、工装也很复杂,各种开发活动并行交叉推进的过程中,不可避免地产生各种冲突,冲突的消解与管理,在并行开发中显得尤其重要。对于技术层面的冲突,通常通过设计评审来消解。

传统的车身设计评审,往往是待产品设计进展到一定程度,才组织相关人员在专门的工作室里进行设计评审。这样的评审,不利于及时发现问题,若发现问题,返工量往往很大,不利于缩短开发周期和降低开发成本。并行开发要求尽量缩短评审周期,如将原来设计评审的宏循环转变为微循环,则可尽早地发现设计问题,纠正设计偏差[12]。这样的微循环指设计评审,几乎与设计同步开展,只要零件状态发生变化,就会有专业团队分工合作地进行设计评审,这样的评审无须专门的工作室,随时都可进行,但极大程度地依赖于信息技术平台,因为既要保证数据的共享,又要保证高效的沟通与反馈。

4 结束语

本文所介绍的策略和方法,可以作为车身并行开发的指导思想,各汽车企业应根据自身具体情况量身定制具体方案,来追求并行开发的永恒目标:缩短制造周期,提高产品质量,减低开发成本。

[1]Elgh,F.Modelling and Management of Manufacturing Requirements in Design Automation Systems.In Geilson,L.&Richard,C.(Eds.)Complex Systems Concurrent Engineering:Collaboration,Technology Innovation and Sustainability[M].London:Springer-Verlag,2007.

[2]Bill of Process.[K].GM.2006.

[3]ManufacturingRequirements Process.[K].GM.2006.

[4]Haque,B.Problems in concurrent new product development:an in-depth comparative study of three companies[J].Integrated ManufacturingSystems,2003,14(3):191-207.

[5] Jarvis,M.Concurrent Engineering[J].Work Study,1999,48(3):88-91.

[6]练朝春.汽车开发中并行工程的作用[J].汽车世界,2004,(3),38-39.

[7]Shepherd,C.and Ahmed,P.K.NPD frameworks:a holistic examination[J].European Journal of Innovation Management.2000,3(3):160-173.

[8]Salomone,T.A.What Every Engineer Should Know About Concurrent Engineering[M].Workstations,Justin E.Harlow,1995.

[9]Turino,J.Managing Concurrent Engineering:buying time to market:a definitive guide[M].NewYork:Van Nostrand Reinhold,1992.

[10]Ulrich,K.T.&S.D.Eppinger.Product Design and Development,3rd ed[M].Boston:McGraw-Hill,2003.

[11]Wilson,W.Common DatumLocatingStrategy.[M].Detroit.GM.2003.

[12]郧建国,陈舜青,刘 卫.CE环境下产品设计与工艺设计集成方法的研究[J].内蒙古工业大学学报,1999,18(2):81-83.