串联H桥功率单元高压变频技术在提升机中的应用

孙炳海

(河南城建学院 电气工程系,河南 平顶山 467044)

1 引言

目前大部分煤矿提升机调速拖动系统仍采用6 kV高压交流绕线式电动机,采用转子串电阻调速方式,存在诸多缺点,而采用高压变频调速技术进行技术改造已成为一种发展趋势。由于提升机负载属于大惯量负载、且频繁启停、正反转加减速变化,同时又是高压大容量拖动系统,对变频器有着不少特殊的要求。

近年来,高压大功率变频调速技术应用于矿井提升机已成为国内电力电子及传动领域研究的一个热点问题,有不少关键技术逐步得到突破。本文提出基于DSP TMS320LF2407芯片控制、串联H桥功率单元多电平高压变频调速的技改方案,介绍了其组成、技术特点及应用情况,并对系统原理进行了分析和阐述。

2 变频调速系统组成及工作原理

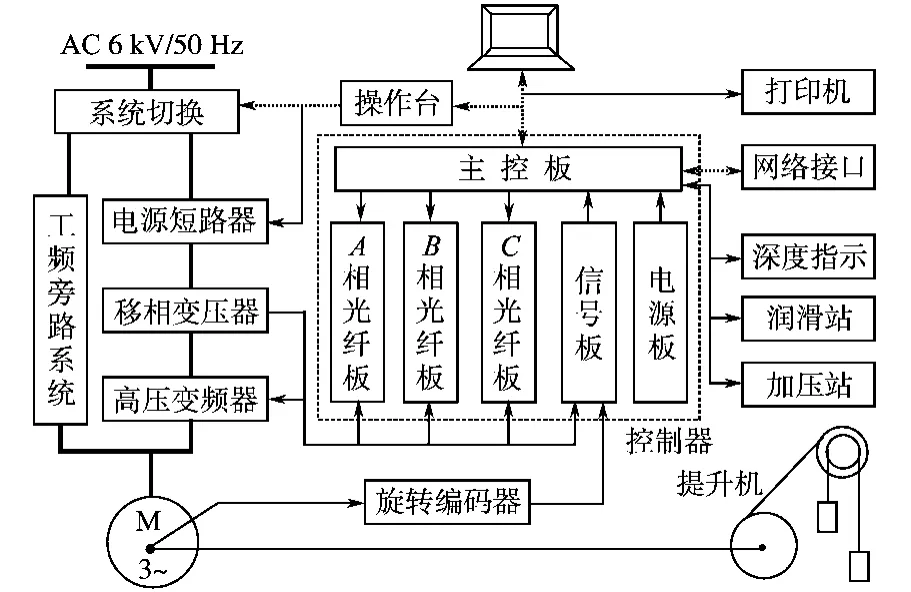

图1所示为提升机变频调速系统组成示意图。矿井提升机由动力系统、传动系统、制动系统、控制操作系统、指示保护系统等及其附属部分组成[1]。它以电动机为动力源,由减速器、主轴装置构成了传动系统和工作系统;由液压站、制动器装置构成了制动系统;由操作台、电气控制设备构成了控制操作系统;由深度指示器、轴编码器等构成了指示、保护系统。这些系统的共同作用使缠绕在卷筒上的钢丝绳收放,实现提升容器在井筒中升降的目的。而拖动控制系统主要由 TI TMS320LF2407 DSP芯片构成的主控系统、6级H桥模块串联的高压变频调速系统、上位机监视系统、信号控制、安全保护等5部分组成。调速及控制系统主要设备由操作台、变频柜、电源柜、动力柜及控制柜构成。

图1 煤矿井提升机变频调速系统基本组成Fig.1 Coal mine shaft hoist frequency control system fundamental component

2.1 主回路结构、组成及原理

2.1.1 主回路结构及组成

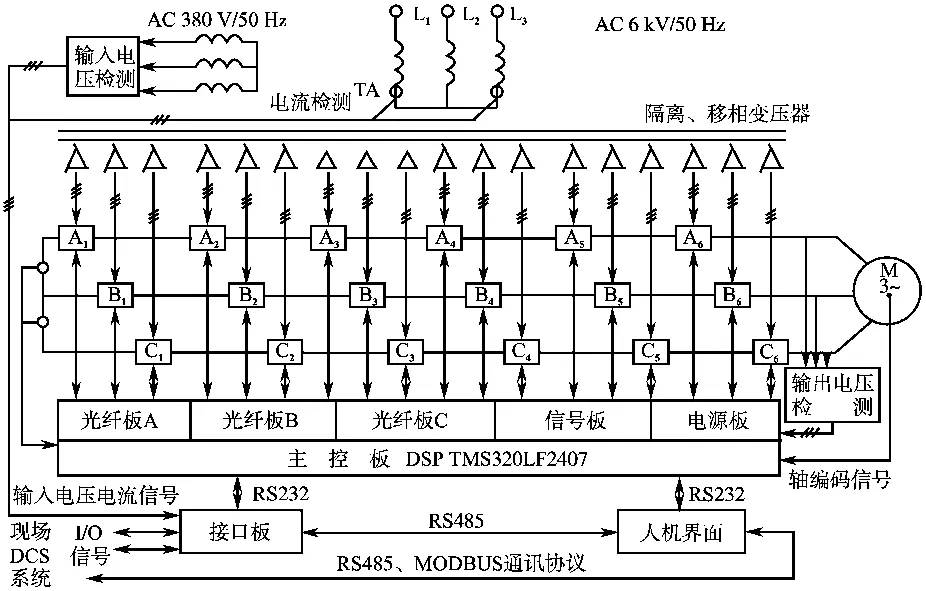

高压提升变频器系统主回路结构如图2所示,由移相变压器、功率单元和控制器组成。主回路采用多个功率单元串联、叠波升压的方法实现高电压的输出[2]。每相有 6级功率单元串联而成,三相共18个功率单元。仍采用原电动机,把转子所串电阻短接。

图2 6kV高压变频器主电路结构原理图Fig.2 6kV high-voltage converter main circuit structure diagram

2.1.2 主回路工作原理

整流输入侧接入隔离移相变压器,原边绕组为Y接法,直接与6kV/50Hz高压电源相接。副边绕组采用曲折绕法,延边三角形接法,组数量依变频器电压等级及结构而定。该方案为6级功率单元串联结构,因此需要副边18组三相输出绕组,每3个为1组,6组之间精确移相60°/6=10°,同组的副边输出相位相同,构成一个6重化整流系统。6组绕组分别连接A,B,C三相的18个功率单元,为每个功率单元提供单独的三相低压电源输入,通过功率单元内部的整流、滤波、逆变,输出一个单相PWM波形,同一相上的6个PWM波形进行叠加,即可得到一个平滑度较好的正弦波[1]。每个功率单元额定输出是AC 580V,根据电压叠加原理,每相6个功率单元串联输出的相电压3450V,线电压额定值为6000V,三相输出端Y连接,其中性点悬浮,获得驱动电动机所需的高压三相变频电源。输出频率范围为0~120 Hz。

采用多重化技术,用相同的移相角(10°)控制,36脉冲整流,可消除大部分由单个功率单元所引起的谐波电流,大大抑制了网侧谐波,尤其是低次谐波的产生。使输入端的功率因数>0.96,谐波成分(T HD<4%)满足国标规定。

2.2 H桥功率单元结构、组成及原理

2.2.1 H桥功率单元结构及组成

如图3所示为可控整流H桥逆变电压型功率单元。每个功率单元主要由3部分组成,即输入侧为6只IGBT构成的三相全桥可控整流部分,中间环节为采用电解电容滤波和储能的直流部分,输出侧为4只IGBT组成的H桥逆变部分。输入侧设有快速熔断器FU、三相启动电阻R,三相接触器 KM,滤波电容C和电抗器L。Q1~Q6为网侧变换器元件IGBT,采用德国EUPEC,型号为BSM200GB170DLOC,Q7~Q10为电机侧逆变器件IGBT,型号为FF300R17KE3。每个IGBT带有反并联二极管D。每个功率单元都相当于一台交直交电压源型单相低压变频器,它是整台变频器实现变压变频输出的基本单元。每个功率单元内有独立的一块控制板和一块驱动板。

2.2.2 H桥功率单元工作原理

图3 功率单元结构原理图Fig.3 Schematic diag ram of power unit structure

单元控制板通过光纤接收来自系统控制器的信号,由CPLD(复杂可编程逻辑器件)解码后,再经驱动板分别对整流、逆变部分的IGBT及旁路开关进行控制,实现同步整流和有源逆变。采用双PWM方法,即整流和逆变部分采用相同的电路和控制方法,控制方法为矢量脉宽调制方式。同步整流控制器实时检测单元电网输入电压,利用锁相控制技术得到电网输入电压相位,通过控制整流逆变开关管Q1~Q6所构成的相位与电网电压的相位差,即可控制电功率在电网与功率单元之间的流向。而其相位差由单元电压与单元整定值之间的偏差通过PID调节生成。同步整流时,整流侧相当于一个稳压电源,经整流的电流通过直流环节电解电容滤波后,再由H桥中的IGB T(Q7~Q10)导通和关断,将直流逆变为单相脉宽调制的正弦波形而输出。同时,单元故障检测电路检测到的各种故障信号,经过故障编码逻辑电路编码后,发送回控制器,实现故障保护。

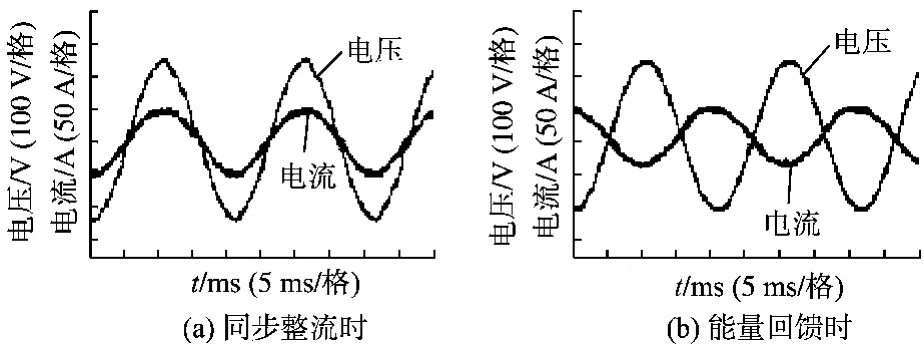

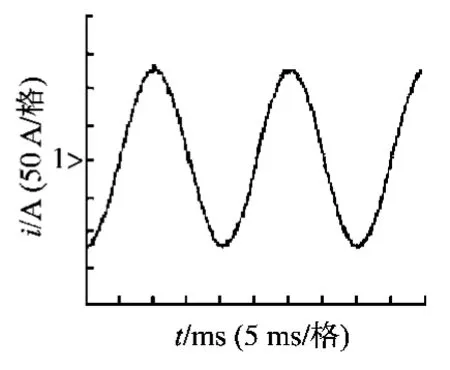

当电机加速或匀速运行时,变频器拖动电机运转,变频器处于整流-逆变状态,此时输入电流和电压同频同相(如图4a所示),逆变相位滞后,电网电能注入功率单元,经整流逆变后,向电机提供变频电源,电动机处于电动状态;当电机减速运行或负力下行时,由于负载惯性作用使电机进入发电状态,变频器制动电机运行,变频器处于有源逆变状态,其再生电能经逆变器中开关元件和续流二极管向中间滤波电容充电,使中间直流母线电压升高,电容器上的直流电压达到有源逆变启动的门槛电压时,各功率单元内的控制器检测到这一电压,自动启动有源逆变,这时输入的电压和电流同频反向(如图4b所示),逆变相位超前,功率单元将再生电能回馈到电网中去。

图4 输入侧电压电流波形Fig.4 Synchronous rectifier voltage and current waveforms

控制板上的控制电源直接取自直流母线,经过开关电源的隔离和变换后得到所需的控制电源,其中+15 V电源被隔离成10路电源,分别驱动整流和逆变部分的 IGBT。当高压电源失电后,控制电源并不会立即消失,可延长数分钟,以确保高压电源瞬时停电跟踪功能的实现。

2.3 主控系统组成及工作原理

如图2所示,主控制系统由控制器,IO板和人机界面组成。控制器由3块光纤板,1块信号板,1块主控板和1块电源板组成。光纤板通过光纤与功率单元传递数据信号,每块光纤板控制一相的所有单元。光纤板周期性向单元发出脉宽调制(PWM)信号或工作模式。单元通过光纤接收其触发指令和状态信号,并在故障时向光纤板发出故障代码信号。信号板采集变频器的输出电压、电流信号和光电编码盘信号,并将模拟信号隔离、滤波和量程转换,转换后的信号用于变频器控制、保护,以及提供给主控板数据采集。人机界面通过RS232通讯口与主控板连接、通过RS485通讯口与IO接口板连接,进行交换数据,提供变频器、电动机的运行参数,实时监控它们的状态,并且可以网络化控制。

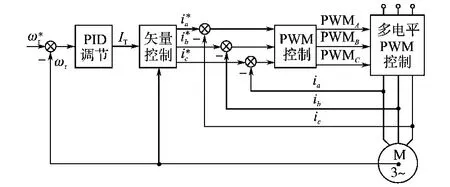

主控板选用高速芯片DSPTMS320LF2407为控制器核心,速度传感器选用欧姆龙光电编码盘E6B2-CWZ1X1000P/R,采用电机转子带速度反馈和电流反馈的双闭环控制矢量控制技术[3]。根据设计的算法与工控PC机协同运算控制,运用正弦波空间矢量方式产生脉宽调制的三相电压指令,完成对电机控制的所有功能。如图5所示,根据矢量控制原理,在电机转子磁场定位坐标下把定子电流分解成励磁电流IM与转矩电流 IT,维持励磁电流不变,通过控制转矩电流来控制电机的转矩[3]。实际运行中是把反馈转速与给定转速相比较,得到的偏差通过PID调节生成转矩电流IT。转矩电流信号 IT和励磁电流信号IM经过矢量控制器变换为电机三相给定电流信号,这3个给定电流信号与电机实际运行的反馈电流信号ia,ib,ic相比较生成三相驱动信号PWMA,PWMB,PWMC,控制变频器输出相应的变频电源。

图5 系统矢量控制原理图Fig.5 Schematic diagram of vector control system

3 系统技术特点

H桥功率单元串联式多电平高压变频调速系统的主要技术特点如下。

1)采用功率单元串联、叠波升压技术,解决了因器件耐压有限,无法直接串联的问题及因开关频率高、均压难度大等技术难题,实现了高压大功率变频,具有很高的可靠性[4]。功率单元模块化设计,结构性能一致,电气及机械参数相同,可以互换。

2)输入侧采用高压移相变压器,采用多重化技术,36脉冲整流方式,大大抑制了网侧谐波,使输入端的功率因数接近1。

3)采用多级串联PWM信号移相叠波技术,对每个单元的PWM波形重组,由功率单元的三电平得到了输出电压多电平的PWM波形,如图6、图7所示,波形的正弦度很好。减少了输出谐波,降低了输出电压的dv/dt。输出侧无需滤波器,负荷电缆可以很长,电机不需降额使用,原电机不需更换。

图6 输出线电压波形Fig.6 Output line voltage waveform

图7 输出线电流波形Fig.7 Output line current waveform

4)采用IGBT可控整流,再生电能回馈电网,实现了电机4象限运行。

5)采用了工频旁路和功率单元旁路技术,需工频旁路时可以自动或手动投切。当某一功率单元发生故障而不能及时恢复,功率单元自动转置到单元旁路状态,系统降额继续运行。

4 结论

H桥功率单元串联式多电平高压变频调速技术方案,已在某煤矿主井提升机(电动机型号YB-630/12、710 kW、6 kV)上得到应用。技术改造后已正常运行1a有余,系统稳定可靠。提升1个循环由原来的76 s缩短为61 s,节省时间15 s,每年提升煤量增加26万t;原来每月平均用电量3.26万kW◦h,技改后月平均用电量2.282万kW◦h,节电率可达30%,节能效果非常显著,经济效益十分可观,因此,该技术的应用将成为矿井提升机调速系统的发展方向,具有较大的推广应用价值。

[1]孙炳海.PLC控制与变频调速技术在煤矿井提升机上的应用[C]∥电子信息与技术应用论文集,2009:288-292.

[2]李永东,肖曦,高跃.大容量多电平变换器——原理控制应用[M].北京:科学出版社,2005.

[3]李永东.交流电机数字控制系统[M].北京:机械工业出版社,2003.

[4]竺伟,陈伯时,周鹤良,等.单元串联式多电平高压变频器的起源、现状和展望[J].电气传动,2006,36(6):3-7.