水利水电工程中大型模板施工技术

潘 宇

(湖南省水利水电工程总公司 长沙市 410007)

1 大型模板概述

通常我们把长度、宽度大于3 m的模板称之为大型模板。常见的有尾水管大型模板、蜗壳大型模板、流道渐变段大型模板、隧洞衬砌模板以及坝体大型悬臂模板等。下面结合多年的水利水电工程施工经验对尾水管大型模板以及适用于水工大体积混凝土施工的大型悬臂模板施工技术作出简单的阐述。

2 尾水管模板

2.1 尾水管结构

尾水管一般由锥管段、弯管段、扩散段组成,外形示意图见图1。上段称锥管段,由于流速较高,一般都采用钢内衬,无需另做模板;下段称扩散段,其截面为矩形,宽度、高度呈直线变化,中间常有隔墩,上口与弯管段相联,其模板与一般平面模板设计相同;中段称弯管段,其形状由多种几何面组合而成,剖面呈肘弯形。

图1 一般尾水管外形示意图

2.2 尾水管模板结构及分类

一般将弯管段模板沿高度分为上下两段。上弯段上游侧为斜圆锥面,承受混凝土侧压力;上弯段的下游侧为圆环面和斜平面,模板承受混凝土侧压力和竖向荷载。下弯段的上游侧呈反弧状圆柱面和垂直圆柱面,模板承受混凝土的侧压力和浮托力;下弯段的下游侧为水平面和垂直面,模板承受侧压力和竖向荷载。

尾水管弯管段模板的结构类型较多,一般根据材料来源和施工单位的习惯与施工经验而定,以木结构居多,也有钢木混合结构。一般采用整体式模板和分层式模板。整体式模板:当弯管段的高度小于4 m时,可以整体设计一次安装,可采用水平桁架加竖向支撑,其圆环面部位的骨架按辐射形排列,支承于格形梁系及立柱上;倒悬弧面模板等悬出部位,用支撑杆和拉条固定在已浇混凝土的埋件上。一般结构形式见图2。

图2 整体式弯管段模板结构示意图

分层式模板:对于高度(5~8)m的弯管段模板,宜分两层制作与安装。第一层为倒悬弧面模板,其承重桁架垂直布置,并用水平梁连成整体,面板上留有活动仓口,底面可以不装模,以利混凝土下料、振捣和抹面。用支撑和拉条固定,以防模板浮动变形;第二层桁架按径向垂直布置,呈水平对撑,并与第一层支撑体系联为整体。此外还可设置中心体构架以加强模板的整体性。一般结构形式见图3。

图3 分层式弯管段模板结构示意图

支撑结构除倒悬弧面模板外一般采用内部支撑体系,对于尺寸较大的弯管段可以多层外支撑体系。外支撑钢桁架按环向布置在已浇混凝土面的埋件上,用来支撑和固定模板,一层混凝土浇完后再装上一层的外支撑,各层外支撑钢桁架随混凝土浇筑而埋入其中。

2.3 尾水管模板制作及安装

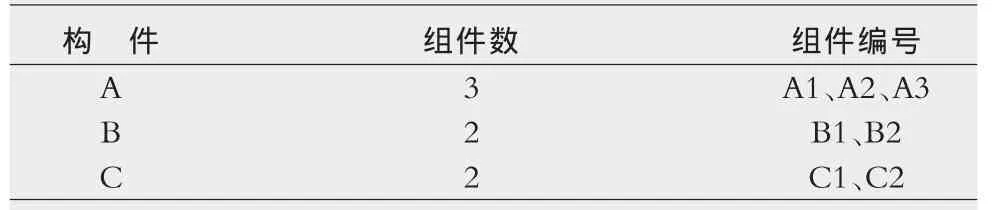

尾水管整体式模板,全部在加工厂内制作,现场一次吊装完成。根据吊装要求和运输条件,同时也考虑到制作方便,减少复杂工艺,整个尾水管模板可分为A、B、C、D四部分构件(图4)。D构件即扩散段模板,它与一般平面模板设计相同,在现场搭设承重支撑系统安装面板,面板采用组合钢模配梯形补差木模板。支撑体系采用桁架或者满堂红承重架。A、B、C构件构成弯管段模板,它们在厂内分层加工,其中A、B构件不规则曲面较多,全部采用木面板和木骨架;C构件采用木骨架和部分木面板,铅垂侧面预留出规则位置安装钢模;A、B、C构件又分为若干组件构成,见附表。

图4 尾水管模板各构件

附表 组件构成

模板加工完成后在厂内进行整体试拼装,对接缝、错台进行修补,然后根据运输条件拆成若干组件运至工地组装成构件等待安装。具备安装条件后利用布置在厂房上游压力引水管上可以沿厂房纵向轨道自由行走的自升高架门机进行吊装就位,校正后进行加固,并在面板上铺钉薄铁皮,尾水管模板即安装完毕,可进入下一道施工工序。

2.4 施工工艺流程

制作工艺流程:模板设计→制作技术交底→制作放大样→制作样板→制作→厂内构件组装→厂内整体试拼装→修补→分拆成组件→运至工地等待吊装。

安装工艺流程:组件组装→测量放样→焊接承重架→吊装构件C→吊装构件B→对构件B焊顶撑加固→吊装构件A→测量、校正→加固→测量检测→铺钉薄铁皮→验收后进入下一道工序。

3 大型悬臂模板

大型悬臂模板一般采用钢材制作,因其不用拉条,便于机械化施工,可为大体积混凝土快速施工创造条件。采用这种模板混凝土浇筑块的高度一般不超过3 m,其面板多用定型钢模板组装;其悬臂支撑系统一般可分为型钢梁和桁架梁两种。现以湖南省水电总公司使用的G-70北新大型悬臂模板为例进行阐述。

3.1 大型悬臂模板结构组成

大型悬臂模板包括面板体系、支撑体系和锚固联接件。

面板采用标准钢模板,包括平面模板、阴阳角模、连接角模、调节缝板等。其平面模板规格如下:(600 mm,300 mm,250 mm,200 mm,150 mm,100 mm)×(900 mm,1 200 mm,1 500 mm)。

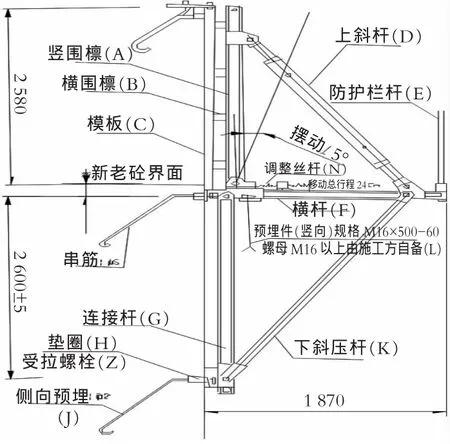

支撑体系包括横向围檩和竖向围檩。横向围檩采用截面尺寸100 mm×50 mm壁厚3.2 mm的矩形钢管,长度2.8 m;竖向围檩即悬臂架,其中连接杆G和下斜压杆K是可以拆卸的,杆件G、K拆除后的悬臂架适用于建基面或起始部位装模。上斜杆D可以调节伸缩,从而调整竖围檩和模板的垂直度或者外倾角度;横杆F上装有调整螺杆,可调节支承体系和模板前后滑动。模板的可调节范围是:向外可调倾斜角度 0°~15°,向外水平调节距离(0~24)cm。安装示意见图5。通过以上调节装置,不仅可以适用特殊部位的装模要求,而且能够使模板与混凝土面轻松脱离。

锚固联接件用来联接模板和已浇混凝土,并且将模板和支撑体系联接成整体,提高模板的刚度。包括预埋拉杆、Φ12 mm圆钢插销、J03A钢卡、J06板销、骑马螺栓等,其中以预埋丝杆最为重要,抗拉强度要求高,一般采用Φ22的圆钢,上接内丝套筒,通过螺栓紧固将支撑体系与预埋丝杆锚固。施工中应根据新浇混凝土对模板的侧压力校核预埋丝杆的强度。模板与模板之间通过插销和板销联接,模板与横向围檩之间用钢卡联接,横向围檩与纵向围檩通过骑马螺栓联接。

图5 大型悬臂模板安装图

3.2 大型悬臂模板施工

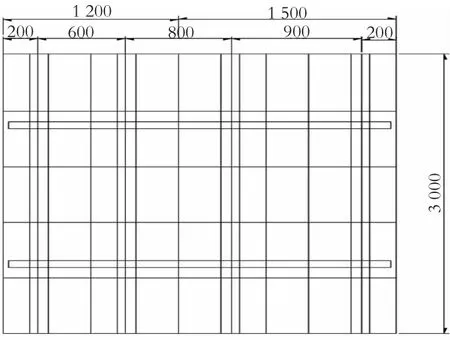

模板组装单元:大型悬臂模板施工可先就近选取场地组装单元。单元块尺寸一般高度为 2 700 mm,宽度3 000 mm;选取7P6015和7P6012规格的模板各5块错缝拼装,拼装示意见图6。各模板纵模肋板之间用Φ12插销联接,横向围檩布置4排,第一排距底部200 mm,以上间距分别为600 mm、800 mm、900 mm。用钢卡J03A将横围檩与钢模联成一体。再在横向围檩上垂直于横围檩左右各放置竖围檩A杆,使其左右边距为750 mm,中间间距1 500 mm。在每根横围檩与竖围檩相交处,均用2Φ12骑马螺丝与8 mm厚钢压板联接好,使竖横围檩联接成一体。用Φ30连接销将围檩A与上撑杆D及横杆F联接成上剖三角形结构,同时将Φ8开口销插入连接销Φ10孔中,使其牢固联接,再联接连接杆G和下撑杆K。这样一榀高2 700 mm、宽3 000 mm的大型钢模便组装好,其总重800 kg左右。

图6 大型悬臂模板组装单元示意图

立模:在施工现场,用起吊设备将每个模板单元逐一吊至预埋好的螺栓上依次就位,并拧紧螺栓,然后调整横杆F上的调整螺杆M和上撑杆D,使各单元钢模上下口均能在同一条直线上,保持一个平面。各大钢模两侧用J06板销连接,两块模板单元块间用4根长1 700 mm、断面尺寸高90 mm、宽50 mm的杉木或杂木枋作加强横围檩,搁于左右侧竖围檩A间,并置于横围檩B上,该加强木围檩与竖向围檩之间有1 cm间隙,用木鸭婆尖垫紧,最后安装防护栏杆E和铺设脚手架板。安装示意见图5。拆模:已浇混凝土强度达到3.5 MPa后,不承重的侧向模板便可拆除。先将加强木横围檩两端的鸭婆尖拆除,取下加强木横围檩和相邻大型钢模之间的连接板销J06,然后松开联接竖杆A与预埋丝杆的紧固螺杆,再调整横杆F上的调整螺杆M和上斜杆D使模板单元块与混凝土面脱离,逐一往上提升模板单元块,进行下一个仓面的安装。

受拉螺栓的预埋:受拉螺栓(即预埋拉杆)的埋设与固定,是大型悬臂模板能否成功安装的关键。因为新浇混凝土对每块大型悬臂模板的水平侧压力和模板单元的固定全靠4根预埋受拉螺栓承担。要求其牢固可靠,而且埋设位置要求精确,制作和安装见图7。把预埋固定构件安装在大型悬臂钢模上,利用每一块大钢模的模数和孔位相对固定性,减少预埋件的预埋误差。经工程实践应用,取得了令人满意的效果。

图7 受拉螺栓的制作和安装

3.3 大型悬臂模板施工的优点

混凝土外观质量好;施工快速,在吊装能力满足要求的前提下,模板以单元块为单位整体上升,工序少、安装快、工效高;用料省。因其悬臂结构,仓内不设拉条,能够节省90%以上的钢材。而且悬臂架上设置操作平台和防护栏杆,能够节省大量装模脚手架;周转次数多;机械化施工程度高。

4 结语

尾水管大型整体模板与尾水管常规装模方法相比,大大缩短了安装工期,且安装精度高,混凝土面光滑。

大型悬臂模板能够为机械化施工创造条件,适用于大坝、船闸、闸墩、防洪墙等部位施工,无论在混凝土施工进度、混凝土质量上都较普通平面模板有比较明显的优势,是大中型水利工程模板施工的发展趋势。