坦克火炮反后坐装置在线检测方法研究

张金忠,苏忠亭,赵富全,熊 旭

(装甲兵工程学院兵器工程系,北京 100072)

武器装备在使用之前需要对其健康状况及完成任务的能力进行评估,检测是状态评估的前提。而且装备维修之前也需要进行技术状态检查。传统对反后坐装置的检查,只能通过简单仪器检测其部分静态参数,对评估或维修不能提供正确的指导[1]。

随着现代检测技术的发展,武器系统的性能检测已经可以实现系统化、实时化和一体化。对反后坐装置的性能检测,可以在坦克进行实弹射击时,在装置本身安装传感器,实时采集射击过程中的能够有效反映其技术状态的动态参数。然而,从检测的目的来看,评估检测就是为了检验武器装备能否顺利完成射击任务而在执行任务之前对其进行功能检测;维修检测的对象是武器系统出现故障的坦克,本身也无法进行实弹射击试验。因此需要寻找一种科学准确又操作方便的方式对反后坐装置性能进行检测。

人工后坐是通过外力使火炮的后坐部分和自动机产生与实弹射击时产生相同或近似相同的动态效应,以代替或部分代替实弹射击试验来检验火炮的动态性能。如果在坦克执行任务之前,以人工后坐方式模拟实弹射击条件下火炮的后坐和复进,并在其过程中完成反后坐装置的功能检测,也可以达到评估反后坐装置完好状况的目的。

本文基于人工后坐思想,设计了反后坐装置在线检测系统,使技术状况检查“复显”装甲装备武器系统在不同工况下的动作及功能,在此基础上完成反后坐装置各指标参数的在线检测。

1 反后坐装置在线检测系统组成

该系统主要由液压系统、控制及数据处理单元、台架结构、人工后坐推动装置、火线高调整装置和人工后坐身管解脱装置组成。整个系统安装在车间的地基平台上。其结构原理如图1所示。

1.1 液压动力系统

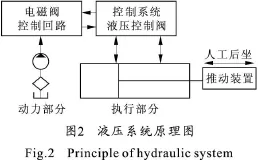

如图2所示,液压动力系统由电机、叶片式液压泵、油箱、各类液压阀、液压缸和人工后坐推动装置组成。用来为人工后坐提供动力,并通过控制和数据处理单元来精确地控制人工后坐距离。

1.2 控制及数据处理单元

该部分主要由数据采集卡、传感器和工作软件等组成,用来完成对液压站、液压缸、人工后坐试验装置进行数据采集、控制、处理和显示结果等功能。

采集板卡采用PXI-4472B型数据采集卡。它可以实现8个通道模拟输入信号的同步采集,采样频率最高可达到 102.4 Hz,精度为 24位分辨率[2]。使用的各型号传感器包括:量程为0~1 m、输出电压为1~5 V的拉线位移传感器;量程为0~20 MPa、输出电压为0~5 V的压力传感器;量程为0~100 MPa、输出电压为0~5 V的压力传感器两个。

1.3 人工后坐推动装置

人工后坐推动装置用来将人工后坐液压缸的推力传递给火炮身管,通过人工方式使火炮后坐,该装置分两部分,第1部分为活塞杆接头,与人工后坐液压缸活塞头连接;第2部分为炮口接头,与炮口连接,具有缓冲推力和保护炮口的作用,同时当后坐到位后,炮口接头与解脱装置配合,以实现对火炮后坐部分的定位和解脱。

1.4 火线高调整装置

该装置由左右带斜面滑块、火线高调整底座、丝杠、蜗轮、蜗杆调整手柄和紧固螺栓等组成,对于不同的被测坦克,由于其火线高不尽相同,通过火线高调整装置来调整人工后坐装置的水平高度,使其能准确对正火炮身管。

1.5 身管解脱装置

该装置用于对人工后坐到位的身管进行人工固定,使身管炮口帽上的炮耳卡入挂臂装置后,当需要复进时,启动解脱液压缸,释放挂臂,解脱火炮身管使之实现复进。

2 反后坐装置在线检测原理

2.1 检测思想

由文献[3]中火炮在后坐过程中的受力情况可知,驻退机故障主要体现在节制环磨损、驻退杆活塞套磨损和漏液,复进机故障主要体现在漏液漏气。驻退机磨损将引起节制环有效面积增大,后坐阻力减小,后坐速度增大;驻退机漏液将引起后坐阻力减小,后坐速度增大,复进机漏液漏气将引起复进速度减小。

通过外力模拟火药气体作用力,推动火炮后坐部分实现人工后坐并在复进机的作用下完成复进运动,在人工后坐过程中完成后坐推力、后坐速度、后坐位移和复进机气压液量的检测,其中推力模拟实际射击过程中的火药气体作用力,由液压系统的人工后坐推动装置提供并由压力传感器测得,后坐位移由拉线位移传感器测得,后坐速度由相应的位移值进行微分得到。复进机气压由安装在复进机上的压力传感器测得。

当后坐到正常距离时,复进机、驻退机内的液、气介质分布与正常情况下相同,释放火炮后坐部分完成复进,就能正常完成复进、开闩、抽筒、抛壳等动作,且由拉线传感器测得的复进时间、复进速度等都与真实值保持一致。基于LabWindows可视化平台,通过PXI、数据采集卡和传感器就可以实现对各指标数据的采集和处理[4]。

但在人工后坐过程中,火炮后坐速度比正常实弹射击条件下要小得多,使得原本在实弹射击时与速度相关的液压阻力在后坐阻力中占主导的情况变为人工后坐条件下的复进机力和摩擦阻力在后坐阻力中占主导。由此带来的问题是检测结果能否准确反映反后坐装置的真实技术状态。

在检测系统中,液压系统采用流量阀,可以对推炮速度进行调节,使火炮在匀速下后坐,这种情况下,反后坐装置产生的后坐阻力将不受该已知的恒定后坐速度影响,它所反映的完全是反后坐装置的功能状态,这就确定了反后坐装置在线检测的可行性和有效性,并为分析检测结果提供了方便。

2.2 基本算法原理

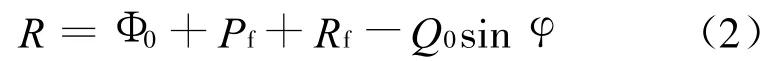

火炮射击时在炮膛合力作用下先进行后坐运动,并在反后坐装置作用下在一定距离内停止,然后进行复进运动,恢复到射前位置。其后坐运动微分方程[1]为:

式中:x为后坐行程,Ppt为膛底合力;R为后坐阻力;Q0为后坐部分重力。

本系统在此基础上另辟蹊径,以匀速方式推炮口后坐,故Ppt=R,即检测系统中的推力在人工模拟后坐过程中代替膛底合力进行工作。又对后坐部分进行受力分析,得出在与炮身轴线平行方向上作用于后坐部分上的力除推力F以外,还有:

式中:Φ0为驻退机液压阻力;Pf为复进机抗力;Rf为紧塞装置对后坐部分的摩擦阻力;φ为射角。

在该检测系统中,基于通过外力模拟火药气体作用力推动火炮后坐部分人工后坐的思想,射角为零。

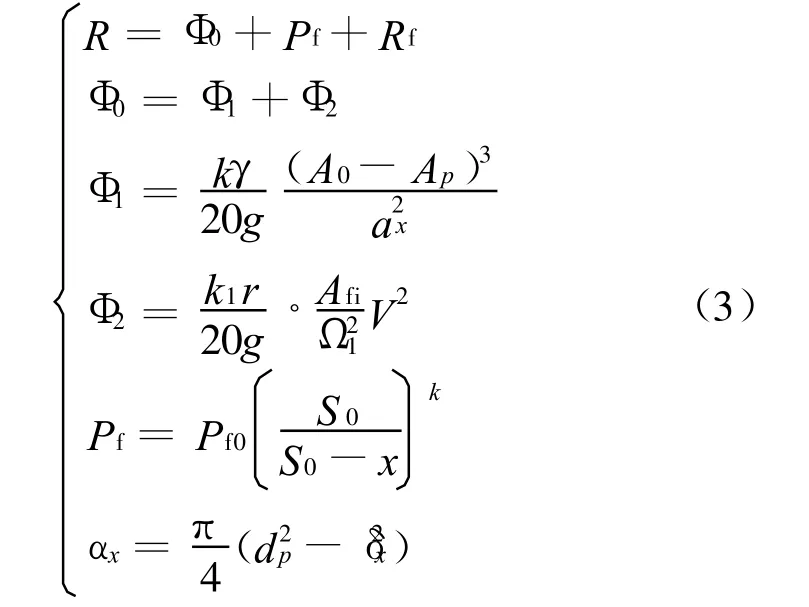

将后坐运动计算公式整理修改后,后坐过程中各力的计算公式为:

式中:Φ1为主流提供的液压阻力;Φ2为支流提供的液压阻力;k、k1分别为主流和支流的阻力系数;其他各参数量含义和表达式参见文献[3]。

对于流液孔面积 αx,结合节制杆外形尺寸变化,按照不同型号火炮的驻退机结构尺寸,在图纸上取点,编写牛顿插值函数得出其变化规律。在反后坐装置计算中习惯采用混合单位制[5]。

通过上述方程组计算,结合后坐阻力、后坐速度和后坐位移的检测参数,即可求得后坐过程中的液压阻力、摩擦阻力等参数。

后坐阻力检测原理:由受力分析可知后坐阻力数值上等于推力,所以可在推炮液压缸两端各自安装压力传感器,所测得的压力相减即为推力值。

复进速度检测原理:在调整到位后的检测平台台架顶端,安装一个拉线位移传感器,把传感器拉线接头固定到火炮炮口的挂栓上,通过零位调整使之在火炮静止时,输出一个稳定的初值并记录。在人工后坐的后坐、复进阶段,随着火炮炮口的运动,传感器拉线就会拉伸或回缩,在传感器固定位置与炮口之间的拉线被拉伸的长度,等同于火炮炮口相对于起始位置所运动的位移。传感器输出与拉线的拉伸长度成比例的电压信号。通过数据采集卡采集该不断变化的电压信号,减去事先记录的初值,再经过比例换算,就是该时刻的位移。在复进阶段,计算在两个时刻上的位移差值,除于两个时刻之间所经历的时间,即为该段平均的复进速度,如果时间间隔取得足够的短,即可认为是该时间的瞬时复进速度。

复进机液量、气压检测原理:针对复进机气压、液量检查,以往只能在后坐前的初始状态测得一次复进机气压值,本系统首先可在初始状态检查复进机气压值p0,然后通过人工后坐,在身管后坐到110 mm距离上时停下来,可再次测得复进机的气压值p。按照复进机液量公式q=7.12-0.523×p/(p-p0)就可以计算出复进机液量。之后,只须将检测到的气压、液量与事先存入数据库的检查标准进行比较,就可给出该指标的评估结果。

基于以上原理分析,采用位移拉线传感器测量后坐及复进位移值并进行微分,即可得实时的后坐速度,采用压力传感器可测得复进机气压,采用力传感器可测得后坐阻力,通过测试程序即可得出综合检测结果。

2.3 检测过程

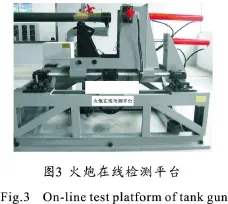

如图3所示,将待测坦克驶入修理车间的火炮在线检测平台前并对正炮口。通过人工后坐的身管推动装置匀速推身管向后,在此过程中检测系统不断采集信号并通过程序计算得出驻退机液压阻力曲线、复进机阻力曲线和摩擦阻力曲线。后坐长度为550 mm。而后通过身管解脱装置将火炮及后坐部分固定在该位置,然后将人工后坐的身管推动装置收回600 mm,以留出充足的火炮复进空间,最后将解脱装置解脱,此时火炮及后坐部分将在复进机的作用下向前复进到位,检测系统得出复进速度曲线。而炮闩将工作实现自动开闩和抽出空药筒。

2.4 检测结果

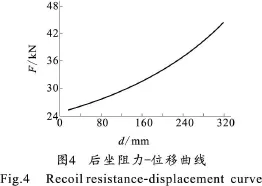

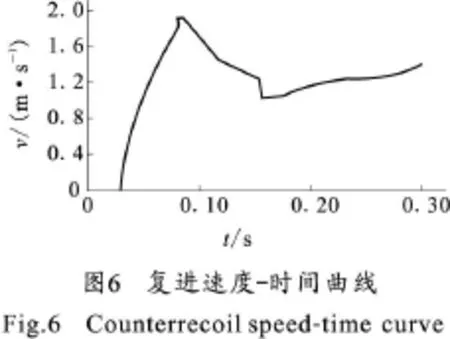

对某型坦克炮反后坐装置进行在线检测,可得后坐阻力、复进机气压、液量和复进速度。检测结果实时显示了各参数的变化规律。检测结果如图4~图6所示。

3 结 论

1)由图4可以看出,后坐阻力在后坐速度恒定的情况下呈指数规律变化,符合后坐阻力中复进机力占主导的特征。

2)由图5显示的结果表明,该坦克火炮复进机初压为6.28 MPa,由PXI主机计算得出的复进机液量为5.1 L,而复进机初压的允许范围是6.2~6.4 MPa,复进机液量的允许范围是5.0~5.2 L,可见复进机气压和液量均在标准范围之内。

3)由图6的复进速度曲线可以看出,测试得到的复进最大速度为 1.71 m◦s-1,复进时间为0.299 s,复进速度曲线完整地给出了复进过程的速度变化,数值均在合格范围之内。在线检测方法解决了很多过程量指标长久以来没能解决的测试手段问题,在部队得到了广泛推广。

[1]傅建平,张晓东,张培林.火炮后坐复进运动动态检测与模糊评估[J].火炮发射与控制学报,2007(3):58-61.FU Jian-ping,ZHANG Xiao-dong,ZHANG Pei-lin.Dynamic detection and fuzzy evaluation of gun recoil and counter-recoil movement[J].Journol of Gun Launch&Contral,2007(3):58-61.(in Chinese)

[2]陈杰,黄鸿.传感器与检测技术[M].北京:高等教育出版社,2002.CHEN Jie,HUANG Hong.Sensor and test technique[M].Beijing:Higher Education Press,2002.(in Chinese)

[3]王恺华,张志杰.坦克武器结构与计算[M].北京:装甲兵技术学院,1981.WANG Kai-hua,ZHANG Zhi-jie.Tank arm configuration and numeration[M].Beijing:Academy of Armored Force Technology,1981.(in Chinese)

[4]李凌峰,顿建华,郭英.在线检测在专家系统中的应用[J].火炮发射与控制学报.2004(3):61-63.LI Ling-feng,DUN Jian-hua,Guo Ying.Application of on-line inspection in expert system[J].Journal of Gun Launch&Control,2004(3):61-63.(in Chinese)

[5]赵富全,吴东亚,邵思杰.火炮与自动武器原理[M].北京:装甲兵工程学院,2007.ZHAO Fu-quan,WU Dong-ya,SHAO Si-jie.Theory of gun&automatic[M].Beijing:Academy of Armored Force Engineering,2007.(in Chinese)

- 火炮发射与控制学报的其它文章

- 南非T6式炮塔自动装填系统