620mm带钢活套张力动态响应调节与优化

时玉玲山东莱芜钢铁股份有限公司板带厂,山东莱芜 271126

0 引言

随着市场竞争越来越激烈,各地宽带项目产能的进一步释放,窄带所面临的竞争越来越大,为了适应市场的要求,必须提高产品质量和加大产品开发力度,增大活套容量,加强对带钢板型的控制,减少堆钢、减少轧辊压力,有利于厚度控制,同时可以拓宽产品规格,轧制薄规格产品。为增加效益,开发完善各项技术功能,减少废品,提高产量、成材率以及减少故障停机时间,故必须对活套控制系统进行改造。

1 技术方案的确定与研究

1.1 总体技术思路

活套电机型号为ZZJH-806,电机功率22.4kW,转速650/1950rpm,额定电压220V,额定电流118A。电机要求长时间储运堵转状态,电机旋转只有一周半,根据工艺要求部分薄规格产品轧制电机堵转电流要维持在120A,在开发新品种轧制薄规格时要求增大堵转电流到200A,而原控制系统为Mentor IIM105R,系统额定电流为105A,再轧制极限规格时装置只能超负荷运行,因此原控制系统不能适应产品规格扩展的要求,且今后还要扩展产品规格,轧制薄规格的产品的比例不断增大,控制系统将会迅速老化、损坏。为此要求更换活套控制系统,且考虑今后扩展的要求,选定用西门子6RA7078-6DV62直流调速装置,其额定电流为280A,满足扩展要求。选用西门子系列的调速装置有两大好处:

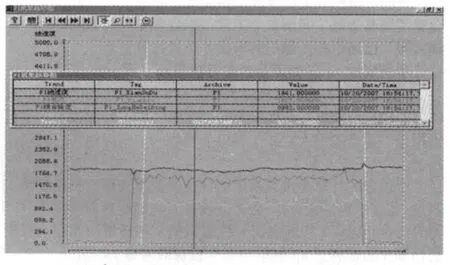

一是采用的是西门子S7-400型PLC、6RA70系列调速装置与具有强大通讯功能的PLC,可以实现故障信息的再现检测,并可以把活套电机的电枢电压、电枢电流等信号通过网络实施采集到PLC中,用于检控电机的实际运转状态,同时同主机电流放在一个画面里比较,就可判断活套起、落套是否准确,为判断活套是否早套或者不落套提供技术依据。如下图1所示,红色和绿色波形为F1、F2主机电流,黄色为H1活套电流,可以明显看出在F2主机负荷建立后瞬间H1活套起套动作,然后再F1主机电流消失后,F2主机电流消失前H1自动落套,证明整个系统监控正常,且设备运行正常。

二是西门子系列直流调速装置动态响应迅速,且分辨率高,其分辨率为0.00~650.00s,活套起落套控制,采用根据主机咬钢负荷信号自动进行控制的形式。实际生产过程中,轧制速度有时常变化,控制活套起落套的时间点难恰到好处,若连轧过程中套量过大,容易产生迭轧堆尾或甩尾拍击轧辊等的情况。在实际应用以后活套起、落套时间控制明显较前控制系统准确,动态迟滞时间在620m/s以内,较原系统有较大改善。

1.2 技术方案

1)电机主回路及控制回路原理

活套张力控制主要依靠电机电流,必须保证电机输出电流稳定,才能保证活套张力维持在恒定的水平,活套控制系统必须使用电流环控制,所以控制需要增加一个输入信号控制活套张力的投入,给定信号必须要有起套、落套、张力投入三个。改用西门子6RA70调速装置后通过系统内部调整,可以通过直接把给定加在电流环直接作用于输出,就可减少张力投入这一输入信号,为PLC节约一个输出点,同时简化PLC的内部程序。

图1 主机电流显示

2)安全连锁控制

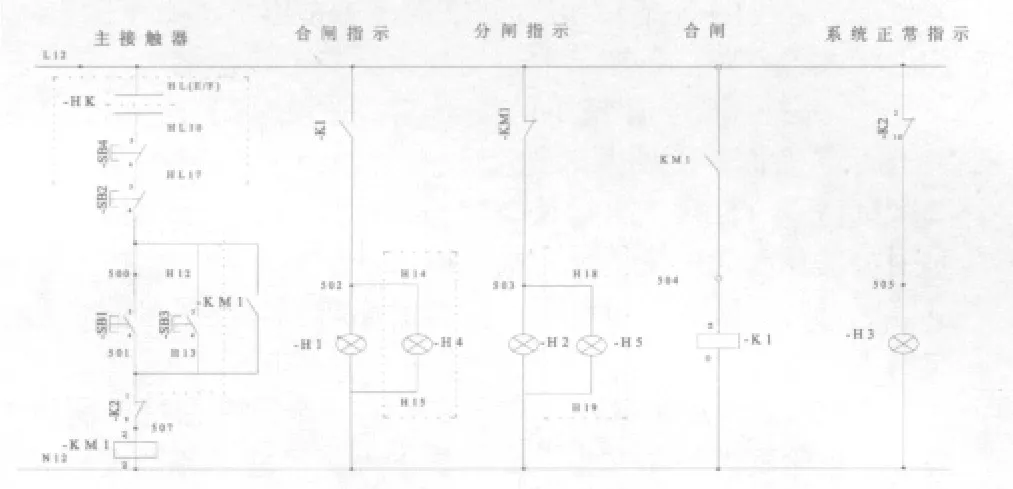

由于活套控制系统安装于主电室三楼,而电牌的停送的登记工作在主电室一楼进行。为了保证安全不允许电话预约停送电,所以停送电工作必须在一楼登记后,然后值班人员跑到三楼进行停送电作业,这样操作非常浪费时间和增加工人作业强度,特别是在紧急抢修中,有时一共用5min就能完成的操作,光停送电就需要10min,大大降低了工作效率。为解决这一问题,设置了活套交流接触器控制两地操作,在主电室一楼原主机的直流操作屏上,利用备用按钮和指示灯设置交流分、合闸按钮,分闸按钮与三楼的分闸按钮串联,合闸按钮与三楼的合闸按钮并联,并利用接触器的辅助开关在一楼和三楼分别带分合闸指示灯。为了提高系统的安全性,保证停送电牌位置控制的优先性,在控制电源侧加装转换开关HK放置在一楼,只要在一楼拿取电牌后分断转换开关HK,三楼就不能进行送电操作,确保的停送电的安全高效。(原理如图2所示)

2 技术创新点

采用西门子系列直流调速装置,动态响应迅速、且分辨率高,克服了原直流调速装置使用至今已十余年、备件老化严重、动态响应能力不足的缺点,优化了系统的控制结构,节约了备件费用,拓展了系统扩展空间;S7-400型PLC,6RA70系列调速装置与PLC的通讯功能强大,可以实现故障信息的再现检测。设置了活套交流接触器控制两地操作,在主电室一楼直流操作屏上,设置交流分、合闸按钮,分闸按钮与三楼的分闸按钮串联,合闸按钮与三楼的合闸按钮并联,并利用接触器的辅助开关在一楼和三楼分别带分合闸指示灯。这样分、合闸在一楼和三楼都可操作,且有明确指示。

为提高系统的安全性,保证停送电牌位置控制的优先性,在控制电源侧加装转换开关HK放置在一楼,这样只要在一楼拿取电牌后分断转换开关HK,三楼就不能进行送电操作,确保停送电的安全高效。

3 结论

图2两地操作原理图

620 mm带钢活套张力动态响应调节与优化项目在增加投资很小的前提下,采用两地操作控制确保的停送电的安全高效,实现了提高安全系数和增加工作效率的双赢。

通过系统改造,提高了活套控制系统的动态响应速度,优化了系统的控制结构,节约了备件费用,拓展了系统扩展空间。通过对系统的实际测试显示,系统运行稳定可靠,操作简单方便,控制精度高,主副传动响应速度快,故障率低,维护方便快捷,改善了活套控制功能,对提高带钢材产量质量起到了积极作用及取得了可观的经济效益。

[1]6RA70系列全数字直流调速装置使用说明书[S].

[2]崔维群,孙启法.S7-300/400可编程控制器原理与应用[M].北京:北京航空航天大学出版社,2008.