石灰土基层在道路施工中的应用分析

林纯清新疆石河子兵团路桥总公司,新疆石河子 832017

0 引言

随着我国经济发展,社会不断进步,道路施工水平不断提高,道路路基的填筑材料也不一样。针对缺少砂石地区,石灰土基层作为路基填筑材料得到了广泛的应用。本文从原材料的室内试验、施工准备工作、施工工艺、主要存在的问题等进行了分析,总结了石灰土基层在道路施工中的应用经验。

1 室内试验

为确定石灰的最佳剂量,分别添加4%、6%、8%的石灰,采用重型击实试验确定最佳含水量和最大干密度,试验结果见图1。

图1 石灰剂量与最大干密度关系

由图1 可以看出,考虑经济因素,石灰的最佳剂量确定为6%。

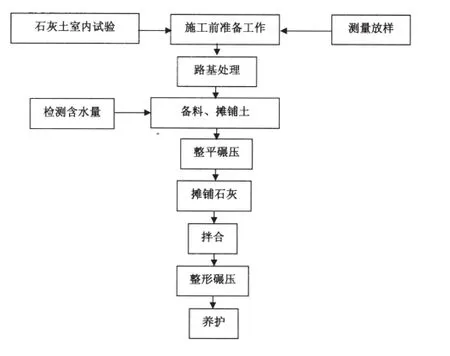

2 施工工艺

2.1 施工工艺

(见图2)

2.2 准备工作

在路基上铺筑石灰土必须进行恢复中线测量。敷设适当桩距的中桩,并在路面边缘外设指示桩;进行水平测量,把路面中心设计标高引至指示桩上;将土按需要数量采备好,视工地现场情况,可备放到路的一侧或两侧,也可另选场地集中堆放,或施工时边采边用,以使用方便、避免往返运输为原则。将备好的土直接摊铺在准备好的路槽中,土中的草根杂物应加以清除,石灰宜选在公路两侧宽敞且临近水源的较高场地集中堆放,消石灰应在用灰前3~5d消解完毕,消解生石灰的用水量约600kg~800kg,消解过程要注意掌握用水量,使石灰能充分消解并保持一定潮湿度,以免过干飞扬或过湿成团。消石灰过lcm的筛子,并尽快使用;路槽应近设计纵横断面进行整修,在弯道上按设计要求设置超高;路槽不论路堤或路堑,都必须采用不小于12t的压路机或其他等效的压实机具进行压灾,压实度应满足规范要求;在整修路槽时,两侧路肩应在适应距离为交错开挖临时泄水沟,以利排水。

2.3 拌和

将土按松铺厚度或需要数量均匀整齐摊铺在路槽内。按一定长度、宽度将消石灰折成摊铺厚度或体积片用量,均匀摊铺在土层上面;根据施工分层厚度要求,拌和机先将拌和深度调整好,由道路两侧向道路中心拌和,每次拌和应有重叠,不得漏拌,翻拌遍数应视碎土和翻拌均匀程度而定,一般不少于2遍,并使拌和过的混合料达到基本平衡。对拌和机调头处要及时整平和翻松拌和;干拌完毕后立即测定含水量,并视施工季节的气温高低控制好洒水量,加至最佳含水量,洒水量须严格控制,宜早洒、勤洒、细洒。洒水完毕进行湿拌,一般湿拌2遍,使混合料拌匀、翻透。

2.4 整型

依据公式松铺系数,利用中桩与边桩拉横断平线量测灰土混合料顶面高程,校核灰土混合料的厚度、高程是否与计算数据一致,如不满足要求应及时予以调平整形,直至符合要求为止。

图2 施工工艺流程图

2.5 预压

灰土整形铺筑长约50 m时即可开始碾压,稳压是碾压的开始,用8t压路机稳压,稳压时必须重轮在前,自路边向路中央匀速碾压,超高部分必须从低侧压向高侧,稳压是灰土进行压实前的试压阶段,灰土内部和外部的某些缺陷。可通过稳压予以补救,如发现高程及平整度差异很大,应及时翻松找补线平。如发现有横向均匀裂缝,可能是含水量不够所致,须补洒水化、拌匀整平,局部有软弹现象是含水量过大,须翻开,掺摔干灰土整平。

2.6 碾压

用12t以上的压路机,自路边向路中心碾压4遍,直至压实度满足规范要求。灰土整形及稳压后应及时碾压,当天应碾压成型。碾压方法:先从路—侧边缘开始,外侧轮的l/2压在路肩上,以60m/min~70m/min的速度,每次重轮重叠1/2~1/3,逐渐压至路中心。再从另一侧边缘同样压至路中心,即为1遍,碾压一遍后,应再仔细检查平整度和标高,即时修整。修整时应从表面下挖深翻松8cm~l0cm,然后再填补新混合料,整平后压实4遍,基本上可以达到设计所要求的密实度,每层灰土摊铺厚度不宜超过25 cm。石灰土的强度随压实度的增长而增长,一般压实度增减l%,石灰土强度可增减5%~8%,故石灰土达到设计要求的压实度是保证强度的关键之一。

2.7 养生

石灰土在碾压完毕后的5~7d内,必须保持一定的湿度,以利于强度的形成。避免发生缩裂和松散现象。常温季节施工完的石灰土面,应保持不少于50d的养护期,并适当洒水保持湿润。砂性土的石灰土碾压完毕后,应及时覆盖,覆盖厚度7.5 cm,确保灰土湿润。早期的负荷对灰土强度的形成不利,故养生期间应禁止车辆通行。

3 施工注意事项

石灰采用Ⅲ级以上消解石灰,活性CaO、MgO含量之和应大于70%,细度大于80%,指标满足规范要求并且尽量缩短石灰存放时间,避免雨淋;土料晾晒,对于含水量较高的土应该晾晒、破碎、拌和;在相同含水量的条件下,掺灰到碾压时间缩短,压实后的干密度就会变大,因此,掺灰到碾压期间的闷料时间应小于24h。

4 结论

在石灰土基层施工过程中,必须从原材料到施工工艺全过程严格检验,分析施工中出现的各种问题,积极采取防治措施,确保道路基层的施工质量,为以后的工程建设积累宝贵的建设经验。

[1]金效仪.路基路面工程[M].北京:人民交通出版社,1990.

[2]陈新民,等.生石改良灰膨胀土的试验研究[M].北京:地质工程地质,1997,6:41-44.