浆液池搅拌器固液两相三维数值模拟

马庆勇

(中南林业科技大学 机电工程学院,湖南 长沙 410004)

搅拌设备广泛地应用在化工、冶金、能源、环境等各行各业中,如何准确模拟和描述搅拌槽中的流动状况和混合过程,是众多搅拌设备设计者所关心的问题,在实现混合的过程中,轮转的搅拌推流形式起着重要的作用,不同的转轮造成的搅拌推流效果差别很大,而不同的生产过程有不同的搅拌目的[1]。本文将模拟固—液两相流情况下,浆液池中的液体的流动情况进行模拟,并分析搅拌混合后浓度的分布,以期望对搅拌器的研究和应用提供帮助.

1 浆液池内搅拌模拟的研究

目前,对搅拌混合这种古老的单元操作过程的研究尚未形成完整的理论体系,主要还是依靠一些经验的手段,如基于单位体积功,雷诺数或叶端线速度等放大准则仍在使用[2]。实践证明,按上述原则设计优化的搅拌器有许多不是处于最佳的工作状态,造成很多物力、人力的浪费。随着新产品及新技术的发展,对过程中流体的混合效果、传热及传质提出了更高的要求。传统的经验设计方法的可靠性越来越受到人们的质疑。CFD方法正是顺应这种趋势而在搅拌混合过程的研究中得到广泛应用的[3]。

然而,搅拌反应器中的流动场是非常复杂的,由液面、槽壁和挡板、搅拌桨和搅拌轴所围出的流动域是随时间变化的。为了解决运动的桨叶和静止的挡板之间的相互作用,许多研究者提出了各自不同的解决办法,这就是我们经常所提到的几种模拟的模型:“黑箱”模型法、动量源法、内外迭代法、滑动网格法、多重参考系法(MRF)。其中多重参考系法(MRF)是将整个浆液池分成两个部分,搅拌桨区域和桨外区域,搅拌桨区采用旋转坐标系,桨外区域采用静止坐标系,两个小区域速度的匹配直接通过在交界面上的interface面转换来实现。由于多重参考系法(MRF)模拟所得的平均速度的计算值和实验数据基本一致,湍动能的计算结果和实验结果吻合的较好[4]。所以本模拟采用多重参考系法(MRF)进行模拟。

2 数值模拟

2.1 模拟的基本参数

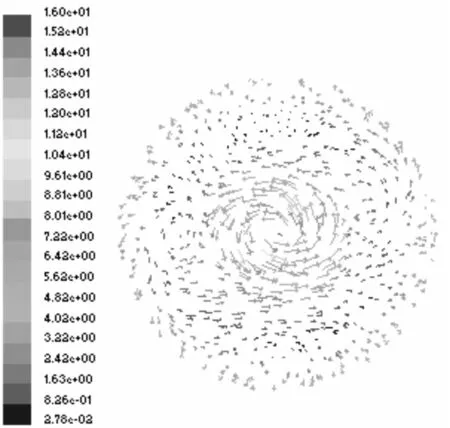

本模拟的参数为:浆液池径D=500 mm,液体高度H=D,四块挡板,搅拌器离底高度h=1500 mm,转速N=500 r/min,介质为水和固体小颗粒,固体体积的浓度cv=10%,固体的颗粒密度ρ=2.65 g/cm3,颗粒直径1~3 mm。搅拌器的参数如下:

叶片数2外径2000 mm轮彀直径500 mm安放角12.3°~41°

2.2 网格的划分

本文应用前处理器Gambit生成网格。由于模拟所选用的搅拌桨的结构不规则,浆液池内的网格划分采用非结构化网格。对于模型的处理,把搅拌器附近区域的部分设为搅拌桨区(见图1),把浆液池中其他区域设为桨外区(见图2),搅拌桨区是半径为2000 mm,高500 mm的柱形区域,其中心为下表面的圆心,桨外区是扣除搅拌桨区外的区域,其中心与搅拌区域相同。其中搅拌桨区mesh volvmes=88872,桨外区mesh volvmes=185502。然后应用Tgrid的软件进行合并成一个整体。

图1 搅拌桨区域网格

图2 浆液池区域网格

2.3 计算方法

计算使用的软件是FLUENT 6.1。同时采用了非结构化网格。压力一速度藕合使用SIMPLE算法得到,差分格式采用二阶迎风[5],流动场的计算采用多重参考系法(MRF)。计算中采用标准K-ε模型计算。

2.4 控制方程

在固—液两相流中,固体颗粒运动要受两种运动形式——随机运动及跟随流体的夹带运动的影响,其主要取决于局部流体速度、颗粒的沉降速度以及局部湍流强度[6]。

目前对两相流的数值模拟主要有Lagrangian法和Eulerian法[7]。Lagrangian法是把流体当作连续介质,而把颗粒视为离散体系,即通过在欧拉坐标系下求解流体相的雷诺时均方程组来模拟流动场,通过拉格朗日坐标系下的轨道模型来获得固体颗粒的运动轨迹,这种方法是假设液体相影响颗粒的运动而不受颗粒运动的影响。Eulerian法是把颗粒作为拟流体,认为颗粒与流体是共同存在相互渗透的连续介质,两相同在Euler坐标系处理,对两相分别使用N-S方程计算,颗粒与流体之间的藕合是通过两个守恒方程里的相间转移项得到的。本模拟采用Eulerian法。

3 模拟结果及分析

3.1 流场分布

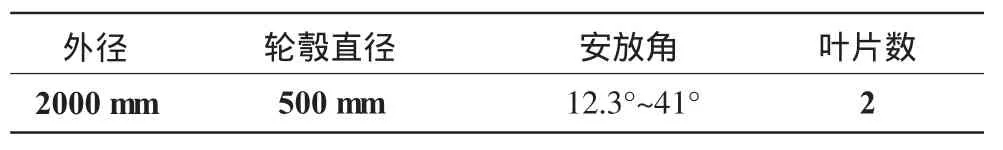

图3 垂直面液相流场(m/s)

从图3可以看出,由于搅拌作用,在浆液池内形成一个大的循环,液流从液面经搅拌器叶轮流下,冲击浆液池底,从池的壁面流向液面,利用冲击力和液流的速度带动池中的固体颗粒,使之混合或悬浮,以达到搅拌的目的。液流的高速区,主要集中在搅拌桨叶附近,以及在其下方形成的带状的区域,这样更能使固体颗粒不容易沉淀;在搅拌桨叶的正下方有一个三锥体的区域,在这个区域中液流方向和其他区域不同,它自下向上流动,并且速度非常小,在这个区域中很容易产生固体颗粒的聚集,所以设计的时候建议设计成上凸的浆液池。

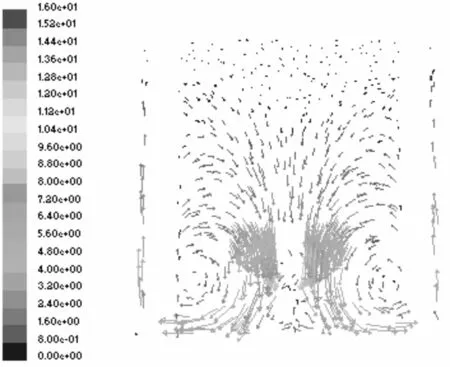

图4 水平面流场(m/s)

为了更清楚地来描述搅拌流场的速度矢量,对搅拌流场沿推进方向的横截面进行截取(见图4),截面位置选取在距离轮彀下端150 mm位置处,其速度矢量分布如图4所示。从图中可以看出,在搅拌器推进方向下的速度矢量是向四周发散的,这与轴面的流动情况是一致的,即汇聚成体积流后,再利用剪切力的作用使受控体积沿搅拌推进方向运动,达到受控体积的流动和输送。

3.2 浓度分布

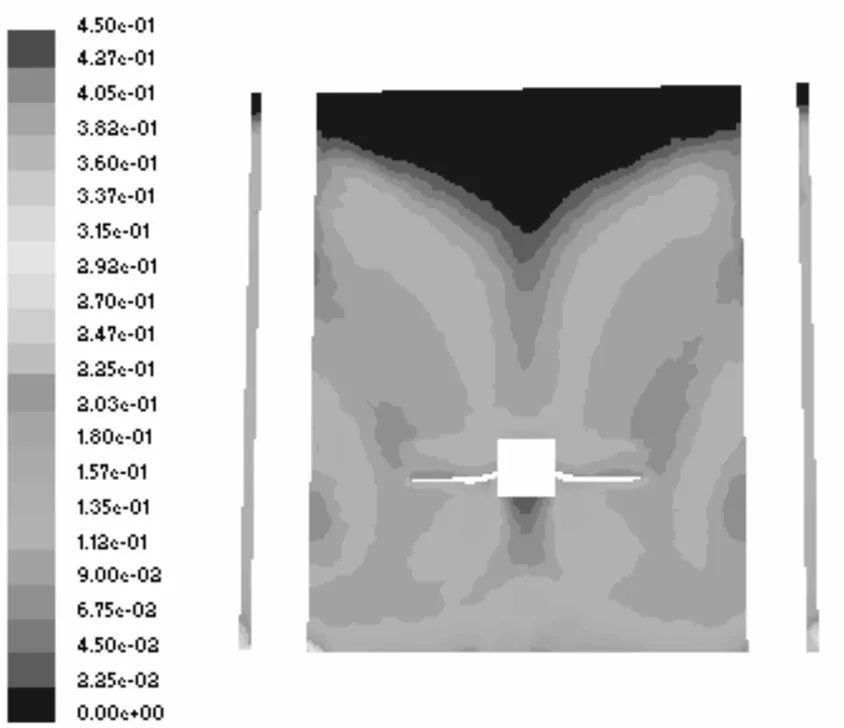

图5、图6所示为转速为500r/s时CFD模拟的固体体积分数分布图。其中图5所显示的平面为垂直截面上的固体体积分数分布,图6所示平面为距槽底5mm处水平截面上的固体体积分数分布。从颗粒的浓度分布看出,在池底的中心位置和池底角落的固体颗粒浓度最大,池顶部和搅拌桨下方以及整个大循环漩涡区域的固体颗粒浓度低。

图5 垂直面内固体浓度百分比

图6 离底5mm水平面固体浓度百分比

分析原因:在搅拌过程中,固体颗粒受两个力的作用:液体流动的剪切力和固体本身的重力。液体流动的剪切力使固体有随液体流动的趋势,而本身的重力使固体颗粒保持向下的加速度;固体所要沉积的位置是这两个力综合作用的结果。在液面,由于流动速率较小,重力起主要作用,所以液面固相浓度很低;在搅拌器正下方由于倒锥体流型[8]的存在,形成液流绝缘区,故会出现高浓度区;在槽壁底,是整个池内循环的转向地点,又由于池底壁的形状是个直角,而非弧形,故也会沉积固粒。

4 结论

(1)从液流的整体流型来看,整个浆液池内流动以轴向流动为主,液流从液面经搅拌器叶轮流下,冲击搅拌槽底,从搅拌槽的壁面流向液面,利用冲击力和液流的速度带动槽中的固体颗粒,使之混合或悬浮,以达到搅拌的目的。

(2)从固体浓度分布来看,固体颗粒基本上在整个池中均匀,符合悬浮的要求,但是也可以看到液面大部分区域浓度较低,而在池底的正下方以及池底壁处浓度较高,可以考虑将池底设计为弧形池底,同时利用多个搅拌器对池液进行搅拌。

[1]陈乙崇.搅拌设备设计[M].上海:上海科学技术出版社,1985.

[2]王凯,冯连芳.混合设备设计[M].北京:机械上业出版社,2000.

[3]马青山,聂毅强.搅拌槽内三维的数值模拟[J].化工学报,2003,(2):612-618.

[4]Patwardhan A W,Joshi J B.Relation between flow pattern and blending in stirred tanks[J].lnd.eng.them.res.,1999,(38):3131-3143.

[5]刘厚林,袁寿其.双流道叶轮内湍流的三维数值模拟[J].排灌机械,2002,20(4):5-8.

[6]侯抢弟,张政,王英深,等.轴流桨搅拌槽三维流场数值模拟[J].化工学报,2000,51(1):71-76.

[7]王春林.叶片式渣浆泵叶轮中浆体浓度分布数值模拟[J].排灌机械,2007,25(2):16-18.

[8]张锁龙,沈惠平,张国忠,等.推进桨、45、三叶折叶桨及新型轴流式桨的流场分析[J].石油化工高等学校学报,2001,14(1):55-58.