塑料模具圆形型腔底板的力学分析

魏强

(陕西理工学院学报编辑部,陕西汉中723001)

塑料模具型腔底板厚度计算是塑料模具设计中的重要问题,尤其对大型模具更为突出.目前,在塑料模具设计中型腔底板厚度确定主要依据经验公式计算,但由于估计计算不准时常会造成塑件变形甚至模具报废,建立科学的确定方法极为必要.许多工程技术研究人员[1-5]按不同的观点提出了许多公式及图表,归纳起来主要可分为两类:一类以强度观点作计算;一类以刚度观点作计算.但在工程实践中塑料模具却要求既不允许因强度不足而破坏,也不允许因刚度不足而发生过大的弹性变形.因此,必须科学准确地制定出塑料模型腔底板强度与刚度的计算方法,才能满足生产需求,制造出合格的塑件.本文以弹性力学理论为基础,采用有限元分析软件ANSYS来进行模拟分析验证,推导合理的塑料模具圆形型腔底板厚度计算公式.

1 塑料模具圆形型腔底板的力学分析

塑料模具型腔在注射成型过程中,熔体压力在型腔全部充满的瞬间可达到一较高值.型腔底板必须具备足够的厚度以承受熔体充模时产生的强压.否则会因强度不足产生塑性变形甚至模具破裂;或模具因刚度不足产生大的弹性变形,引起成型零部件在其接触或配合表面出现较大的间隙,形成溢料或飞边,降低塑料制品的精度和影响塑料制品脱模.因此,型腔底板的强度与刚度是型腔应具备的两个重要力学性能.

塑料模具型腔对强度与刚度并非在各种情况下同时提出较高要求,而是各有侧重.本文分别对组合式和整体式两种圆形模具型腔底板进行力学分析,推导出塑料模具圆形型腔底板的强度与刚度计算公式,以便确定塑料模具圆形型腔底板的设计计算准则.

1.1 组合式圆形型腔底板

塑料模具型腔在注射成型过程中,熔体压力在型腔底板的分布十分复杂,工程设计中通常假定型腔底板承受均布载荷.依此建立组合式圆形型腔底板承受均布载荷的简支圆板力学模型,如图1所示.

(1)强度计算

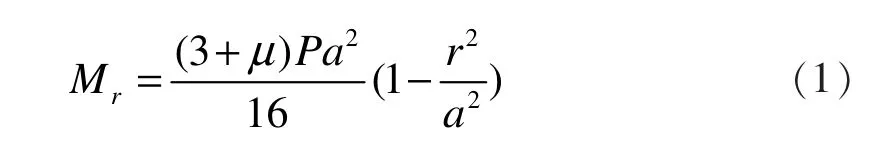

根据弹性力学分析[6],承受均布载荷的简支圆板的弯矩计算公式为

图1 组合式圆形型腔底板

变形公式(3),可得出强度计算准则下型腔底板厚度临界值的计算公式为

(2)刚度计算

根据弹性力学圆板的弯曲理论[6],得出轴对称圆板的平衡方程为

解出平衡方程,得挠度表达式为

在简支圆板的中心处变形最大,最大挠度为

变形公式(7),可得出刚度计算准则下型腔底板厚度临界值的计算公式为

1.2 整体式圆形型腔底板的变形分析

假定型腔底板承受均布载荷,建立整体式圆形型腔底板承受均布载荷的固支圆板力学模型,如图2所示.

(1)强度计算

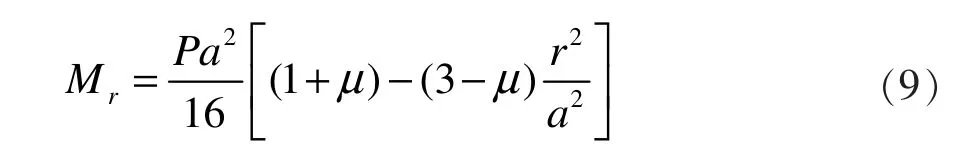

根据弹性力学分析[6],承受均布载荷的固支圆板弯矩计算公式为

图2 整体式圆形型腔底版

应力计算公式为

变形公式(11),可得出强度计算准则下型腔底板厚度临界值的计算公式为

(2)刚度计算

根据弹性力学圆板的弯曲理论[6],得出轴对称圆板的平衡方程

解平衡方程(13),得出挠度f和弯矩Mr的表达式分别为:

由公式(14)和(15)可知,在固支圆板的中心处变形最大.最大挠度计算公式为

变形公式(16),可得出刚度计算准则下型腔底板厚度临界值的计算公式为

2 理论算法的ANSYS验证

ANSYS程序中的静力分析不仅可以进行线性分析,而且也可以进行非线性分析,如塑性、蠕变、膨胀、大变形、大应变及接触分析.本文通过具体的试验数据模型,用ANSYS软件仿真分析塑料模具型腔底板在注射压力作用下的变形情况,并与理论计算结果相对比,以检验本文推导出的理论计算公式的正确性.

为简化试验过程,整体式和镶拼式塑料模具圆形型腔底板的验证试验模型选用相同模具材料性能指数和相同的模型尺寸数据,具体见表1.

2.1 组合式圆形型腔底板的变形计算公式验证

具体的ANSYS分析过程较为复杂,这里只显示分析结果.图3所示为组合式圆形型腔底板变形情况的ANSYS仿真分析结果.

表1 试验选用的模具材料性能指数和型腔底板模型尺寸

图3 组合式圆形型腔底板的变形

依据表2的数据,本文推导出的组合式塑料圆形型腔底板的设计计算公式与ANSYS有限元分析结果相一致.

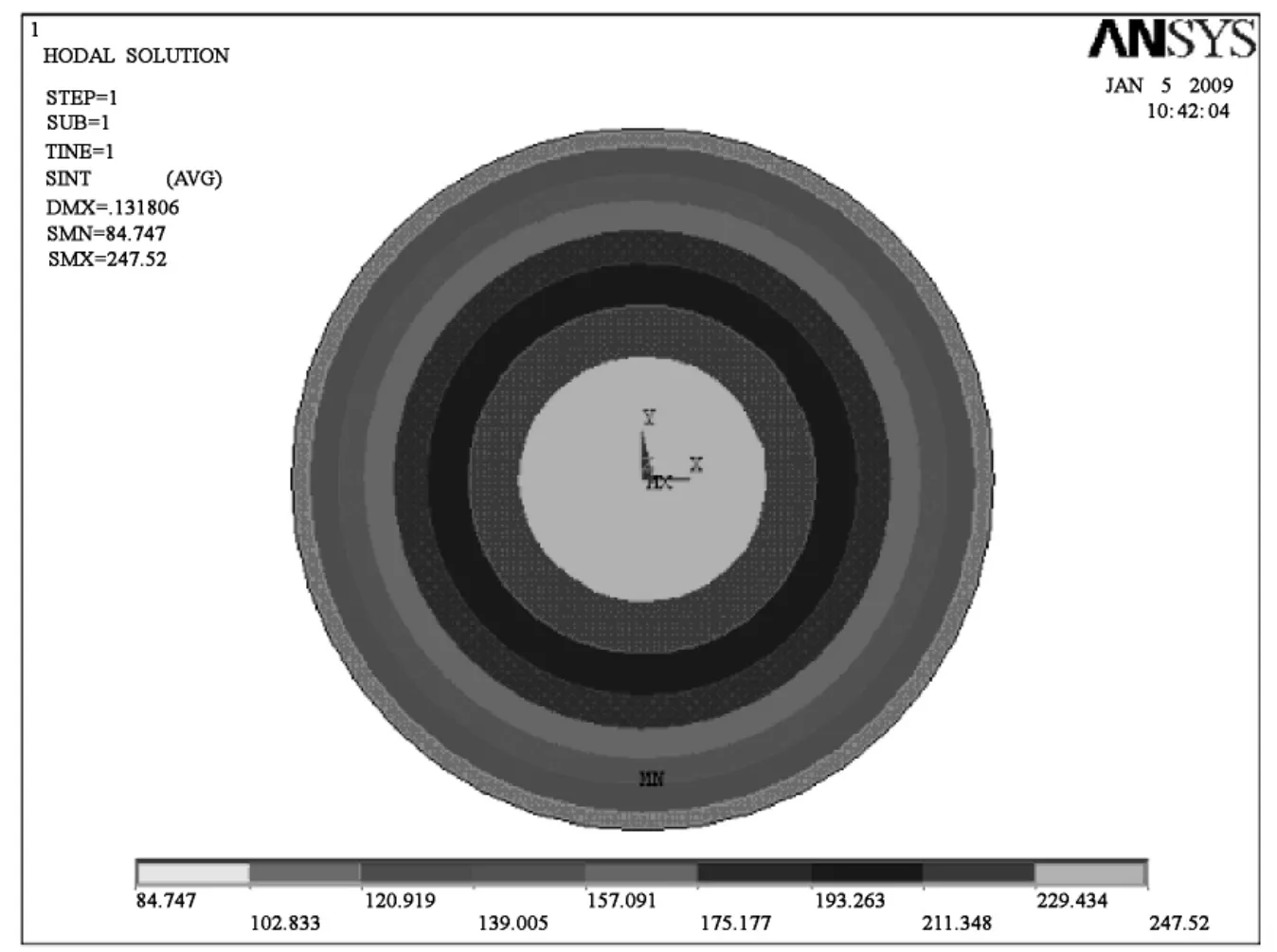

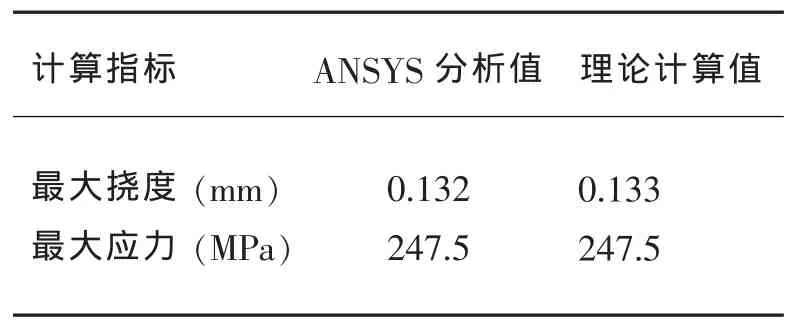

2.2 整体式圆形型腔底板的变形计算

2.2.1 ANSYS分析值与理论计算结果对比分析 整体式圆形型腔底板在注射压力作用下的变形情况ANSYS仿真分析结果如图4所示.

表2 组合式圆形型腔底板变形情况的ANSYS分析与理论计算结果比较

图4 整体式圆形型腔底板的变形

由表3的数据可知,本文推导出的整体式塑料模具圆形型腔底板的计算公式与ANSYS有限元分析结果相一致.

2.2.2 强度与刚度计算的分界值 联合强度计算准则下的型腔底板厚度临界值计算公式(12)和刚度计算准则下的型腔底板厚度临界值计算公式(17),计算出整体式圆形型腔底板的强度与刚度计算分界值

表3 整体式圆形型腔底板理论分析与ANSYS分析比较

图5所示为整体式圆形型腔底板厚度与半径的关系.

从图5可以看出,以强度计算准则计算的底板厚度与以刚度计算准则计算的底板厚度的分界值大约150 mm左右,与实际计算相符.

2.3 验证试验的结果分析

由理论公式计算出的结果与ANSYS有限元分析结果可以看出,塑料模具型腔底板厚度计算对强度与刚度并非在各种情况下都提出较高要求,而是各有侧重.对于大尺寸的型腔,刚度不足是主要矛盾,应以刚度计算型腔底板厚度;对于小尺寸的型腔,强度不足是主要矛盾,应以强度计算型腔底板厚度.型腔底板厚度以强度和刚度计算的分界值决定于型腔的尺寸大小、型腔内熔体的最大压力、模具材料以及型腔的允许变形量.

图5 整体式圆形型腔底板厚度与半径的关系

3 结语

本文以弹性力学理论为基础,对塑料模具在熔体充模压力作用下,圆形型腔底板的抗塑性变形能力与抗弹性变形能力进行理论分析,分别推导出镶拼式和整体式两种圆形型腔底板的强度和刚度计算公式,结合实例应用有限元分析软件ANSYS对型腔底板的受力进行校核,得出符合实际应用的力学设计计算公式.通过本文推导验证的圆形型腔底板的力学设计计算公式,可以选择合适的型腔底板厚度,不仅可以满足实际生产需求,而且也可防止厚度选择过大导致浪费材料或厚度选择过小使模具报废的现象,降低了模具设计制造成本,为合理确定型腔尺寸提供了理论依据.

[1]曼格斯G,默兰P.塑料注射成型模具的设计与制造[M].李玉泉,译.北京:中国轻工业出版社,1993:178-188.

[2]桂林电器所模具研究室.塑料模具刚度及强度计算[J].模具通讯,1977,(1):17-26.

[3]成都工学院四系塑料加工专业教研室.对塑料模具刚度及强度计算的意见[J].工程塑料应用,1977,(2):72-87.

[4]李岐新.塑料注射成型模具的刚度计算要点[J].机械电子元件,1997,(3-4):55-60.

[5]李云.塑料模具型腔壁厚的强度与刚度分析[J].塑料制造,2008,(12):78-80.

[6]徐芝纶.弹性力学[M].北京:高等教育出版社,1996:1-51.

[7]李云.注射压力对塑料模具型芯偏移量的影响[J].陕西理工学院学报(自然科学版),2006,22(4):10-12.

[8]张国瑞.有限元法[M].北京:机械工业出版社,1991:20-35.

[9]嘉木工作室.ANSYS有限元实例分析教程[M].北京:机械工业出版社,2002:35-85.