变频技术在生产车间冷却供水改造中的应用

刘法治,樊克艳,李爱国

(1.河南科技学院,河南新乡453003;2.延津县电业局,河南延津453200;3.辉县市北云门镇人民政府,河南辉县453600)

某机械公司的燃油箱生产车间冷却用水,采用气压罐式的增压设备来实现循环供水,因车间用水量波动较大,而供水的水泵拖动电机是恒速电动机,为了维持供水系统水压恒定,电能大多消耗在频繁的启、停水泵电机的过程中,水泵电机也时常工作在低效率区,缩短电机使用寿命.电机的频繁启动和停止,会产生很大的冲击,导致设备故障率很高,造成水资源的污染和浪费,经济成本增大.随着产品产量的增加和产品质量要求的不断提高,水价的不断提高,对冷却水用水量和质量提出了更高的要求.

单片机、PLC和变频调速技术的快速发展和在社会各个领域的应用,为解决传统供水系统存在的问题提供了技术基础.针对上述所存在的问题,采用单片机或PLC与变频器结合为核心的恒压供水控制系统,具有节能、安全与恒压等方面的优点.尽管单片机在硬软件设计、抗干扰能力等方面的性能都有很大提高,但PLC与单片机相比,PLC更适应生产车间的恶劣环境和工业控制的要求,因此本设计采用西门子S7-200 PLC(带有PID功能)作为中心控制单元[1],根据车间实际用水量随时改变水泵转速,并可根据实际情况转换手动、自动和火警等工作方式,实现水压的恒定控制.使用变频设备可使水泵运行平均转速比工频转速降低20%,据实验研究可知,转速降低20%~50%,可节电50%~80%,经济效益非常显著,所以在工业生产中极具推广价值.

1 系统结构组成及工作原理

图1 恒压供水系统总体结构

1.1 系统结构组成

该系统主要是由西门子S7-200系列PLC、模拟量扩展模块EM235、变频器、水泵、电动机、压力传感器、液位传感器、电源控制柜、接触器、中间继电器、热继电器、空气开关、按钮以及控制线路等组成,系统结构组成如图1所示.

1.2 工作原理

控制系统通过安装在出水管网上的压力变送器,把出口的压力信号变成4~20 mA标准信号,送入PLC的智能扩展模块EM235的A/D转换模块,经A/D模数转换后再送入PLC内置的PID调节器,经PID运算与给定压力参数进行比较运算后,输出4~20 mA的控制信号送给变频器,由变频器控制水泵的转速来调节供水量,使供水系统管网中的压力保持在给定压力上,这样就构成了以设定压力为基准的压力闭环系统;在变频器中设定一个上限频率和一个下限频率,用水高峰时变频器迅速上升到上限频率,若供水压力达不到设定值,PLC就增加工作泵的数量;用水处于低峰时变频器输出达到下限频率,若供水压力仍高于设定值,PLC就减少工作泵的数量.同时PLC也控制电机的起停、变频与工频的切换等,使系统管网的工作压力始终稳定,进而达到恒压供水的目的.工频与变频之间转换用交流接触器互锁来保证它的安全与可靠[2].变频器、水泵电机之间的主线路如图2所示.

图2 电源、变频器、水泵电机的主线路

1.3 系统起动

在自动运行方式下起动时,首先自检.自检包括:PLC、变频器、电动机、水池水位等检测.若水池水位符合设定水位要求,PLC控制主泵拖动电机M1的变频交流接触器吸合,电机与变频器连通,变频器输出频率从20 Hz开始上升,此时压力变送器将此时检测压力信号送给PLC,经PID运算后,如压力不够,则变频器的输出频率上升.

1.4 运行方式

运行方式分为手动和自动两种.手动运行方式时,为确保用水,在现场操作按钮开关,使接触器工作,控制辅助泵拖动电机M2工频运行;若PLC手动程序可用,可设置一台泵变频运行,当用水量不够时,可手动投入另外一台水泵工频运行.该方式主要用于设备调试、检修和自动控制系统失灵.

自动运行方式时,首先由主泵变频运行,变频器输出频率从20 Hz上升,同时PID调节器把接收到的信号与给定压力比较运算后,送给变频器,如压力不够,则变频器输出频率上升,当频率上升到上限频率时,变频器输出一个上限频率到达信号给PLC,PLC接收到信号后经延时,主泵迅速切换为工频,辅助泵变频启动;同理,若用水量减少,变频器输出频率下降,辅助泵转速降低,当频率下降至下限频率时,PLC就将辅助泵切除,使主泵由工频转换为变频运行,始终保持管网压力使系统平稳运行[3].

1.5 辅助泵运行

因为工业生产用水的时段性较强,当用水很少时,主泵为了维持供水压力也需要长时间工作在25 Hz左右,电动机不仅要消耗相当大的电能,同时还要长期工作在低频状态,大大影响电动机的寿命,为了维持出水压力,可只运行辅助泵,当主泵在设定的低频标准下工作规定时间后,由辅助泵变频工作,不仅电动机工作在较高频率,而且消耗的电能也很小.

1.6 水池水位检测

在供水的过程中,PLC通过水位传感器实时检测水源水位,若水位低于设定的报警水位时,蜂鸣器发出缺水报警信号;若水位低于设定的停机水位时,停止全部水泵工作,防止水泵干抽,并发出停机报警信号;若水池水位高于设定的水池上限水位时,自动关断水池给水管电动阀门.

1.7 故障处理与水泵检修

当出现变频器故障、缺相、液位下限、超压等情况时,系统皆能发出报警信号.特别是缺相、达到液位下限时,系统还会自动停机,并发出报警信号,通知维修人员前来维修;当变频器故障时,PLC收回变频器对水泵的控制权,并发出指令使全部水泵停机,此时可切换至手动方式保证系统不间断供水.

为维护和检修主泵,要求在供水低峰状态下,在一段时间间隔内使主泵停运,系统此时停止主泵运行,启动辅助泵,同时不影响系统正常运行.

2 硬件电路设计

2.1 水泵和电动机的选用

以某机械公司的燃油箱生产车间冷却供水系统为例,根据冷却水用量,选用主离心水泵一台,其驱动电动机功率30 kW,辅助离心水泵一台,要求辅助泵扬程和主泵相同,且其驱动电动机功率应在主泵驱动电动机功率的1/4到1/6之间.

2.2 PLC及扩展模块的选用

在满足控制要求的原则上,尽量降低成本,PLC选用西门子公司的S7-200系列的CPU224CN为主机,它有14/10共24个数字量I/O点,2路独立的20 kHz高速脉冲输出,16 K字节程序和数据存储空间,内置有PID控制器.1个RS485通讯/编程口及多种通讯协议[4],数据设定值、信号数据读取、数据转换处理、控制信号输入输出等由PLC来实现.数据设定值包括压力上下值、水位上下值及频率上下值等,信号数据读取包括读取水压、水位、频率、变频泵号,频率工频台数等,控制信号输入输出包括五部分:起动、运行、停止、切换、报警及故障自诊断等.

本设计扩展模块选用1个EM235模拟量输入模块,它是A/D转换模块,具有4个模拟量输入和1个模拟量输出,12位A/D输入信号是由多路开关依次采集的,所使用的数值是数字滤波器求取采样值的平均值.压力传感器的输出信号,经过变送器调理和放大处理后,成为0~5 V的标准信号,EM235模块自动完成A/D转换;同时扩展了1个EM223的数字量输入/输出模块,它有4/4共8个I/O点,作用是提供附加的输入/输出点,这样完全可以满足系统的要求.

2.3 变频器的选择

在满足控制要求的情况下,变频器选用了西门子公司的产品,该变频器采用MM430节能型模块,可大大降低电机高频噪声,减少对电网的污染,同时也能降低水泵电机温升[2].其保护及报警功能完善,可以进行实时控制,内置有RS-232通讯接口.

2.4 传感器的选择

为了使整个系统结构紧凑、合理和控制方便,采用德国E+H公司的CeraharTPMC131压力传感器,量程为0~1.0 MPa;采用Prosonic FDU液位传感器,这两种传感器均输出4~20 mA的电流信号经光偶输出给PLC取得压力和液位信息.传感器与PLC的接线之间要通过直流感性负载电路,以防止电流对PLC的冲击而使其发生故障.

3 软件设计

3.1 I/O口分配

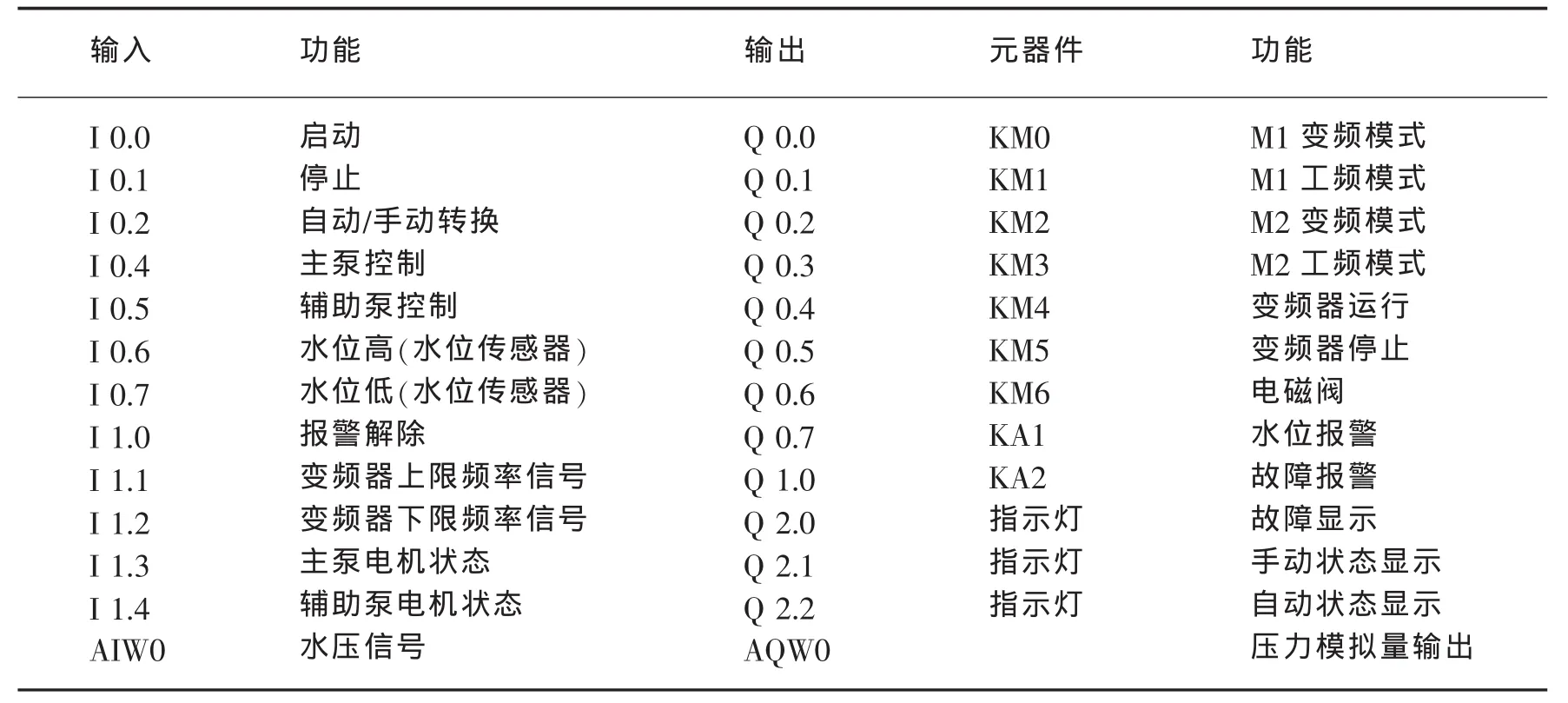

冷却恒压供水控制系统的设计主要涉及到12个数字量输入和1个模拟量输入,12个数字量输出和1个模拟量输出.设置6个操作键、4个开关量传感器、2个开关量开关和1个模拟量传感器作输入信号;这6个操作键包括:启动开关、停机开关、自动/手动转换开关、报警解除开关、2个在手动控制下控制通水泵运行开关;4个开关量传感器包括:2个为反映拖动水泵的电机堵转故障的热继电器开关信号,2个为反映水位高、低开关信号;2个反映变频器上、下限频率开关信号;1个用于测量水压值的模拟量输入信号.其具体的输入输出地址分配如表1所示.

表1 PLC的I/O地址分配

3.2 程序设计

在本系统中,PLC程序设计的主要任务是接受外部开关信号的输入以及管网的压力信号和水池水位信号,判断当前的系统状态是否正常,然后执行程序,整个系统中PLC既有开关量输入/输出,又有变频器和PLC的通信,因此在PLC控制软件编程上采用模块式结构,各种功能的程序模块通过主程序有机地结合起来,在系统启动后,PLC上电初始化,检测系统各部分状态信息,若有报警信息则首先发出警告,若无报警信息,则起动主泵变频运行,实时检测出水压力并进行PID运算,由输出信号去控制接触器、继电器和变频器等器件,以完成保持供水压力恒定的任务.主程序流程如图3所示.

4 结论

采用PLC和变频器技术对某机械公司的燃油箱生产车间冷却供水系统进行改造,解决原供水控制设备供水压力波动大、系统故障率高和二次水污染等问题,运行试验证明本系统具有以下特点:

(1)采用PLC实现多台水泵的投入和切换,可靠性好,灵活性大,抗干扰能力强.另外通过PLC和变频器还可实现对系统短路、过载、电源欠压和过压等保护功能.

(2)系统有自动和手动两种工作方式,便于调试和检修,并可在出现故障时切换到手动控制方式,保证连续供水.

(3)采用变频调速恒压供水,可较好的节约能源.

总之,以PLC为核心的变频调速控制系统,具有功能完善、运行可靠、调整方便、节能效果显著、恒压供水质量高的优点,对大中型企业改进工厂车间供水系统具有较大的推广应用价值.

[1]石玉明,谭立新.基于S7-200的变频调速恒压供水系统[J].微计算机信息,2006,22(1):114-116.

[2]文丽松.PLC和变频器在矿山空气压缩机改造中的应用[J].采矿技术,2008,8(5):70-71.

[3]卢建勤.PLC及变频器在恒压变量供水系统中的应用[J].机床电器,2005,32(4):59-61.

[4]郁汉琪.电气控制与可编程序控制器应用技术[M].南京:东南大学出版社,2006:439-405.