AZ91D镁合金表面浸锌工艺研究

钱建刚, 徐 敏, 滕晓明, 黄 巍

(1.北京航空航天大学化学与环境学院,北京 100191;2.北京承轩恒安科技有限公司,北京 100022)

AZ91D镁合金表面浸锌工艺研究

钱建刚1, 徐 敏1, 滕晓明1, 黄 巍2

(1.北京航空航天大学化学与环境学院,北京 100191;2.北京承轩恒安科技有限公司,北京 100022)

为使AZ91D镁合金表面浸锌时无需采用氢氟酸进行前处理,采用百格试验和盐雾试验等方法对浸锌液主要成份及工艺参数对所得浸锌层性能的影响进行了研究。结果表明:浸锌液中硫酸锌和焦磷酸钾的浓度、浸锌液的温度、pH值以及浸锌时间均对浸锌层的质量有很大影响;最佳浸锌液的组成为:硫酸锌40g/L,焦磷酸钾 125g/L,抑制剂 20g/L,添加剂 80g/L,与工艺参数温度 75±5℃,pH值 10.5±0.5,时间 2~3min;在最佳浸锌条件下可在AZ91D镁合金表面获得浸锌层的结合力良好,耐盐雾时在最佳浸锌条件下可在 AZ91D镁合金表面获得浸锌层的结合力良发好,耐盐雾时间为 28min,将浸锌后的镁合金进行电镀铜试验,铜镀层结合力与耐蚀性均良好。

镁合金;浸锌;结合力;耐蚀性

镁是结构材料中最轻的金属材料之一,镁合金具有比强度、比刚度高,减震性好,易回收等一系列优点[1~3],目前已广泛应用于汽车、电子、航空、航天等行业中[4,5]。然而,由于其耐蚀性及耐磨性差而使镁合金的应用受到很大限制。目前国内外解决这两大难题的主要技术有:电镀、化学镀、阳极氧化、化学转化膜、物理气相沉积、表面有机涂层、激光表面处理等[6~9],其中电镀和化学镀是最常用的技术之一。由于镁合金比较活泼,在其表面直接进行电镀或化学镀时,其镀层的结合力不够理想[10,11]。因此,要想在镁合金表面得到结合力好的镀层,一般需要先在镁合金表面进行浸锌处理。浸锌工艺的好坏直接影响镁合金镀层结合力甚至于镁合金的镀层性能。目前,应用于镁合金的浸锌工艺主要有 Dow工艺,Norsk-Hydro工艺以及 WCM工艺[12~14]。其中WCM工艺在以上三种浸锌工艺中获得的浸锌层最为均匀,而且浸锌层的耐蚀性、与基体的结合力等方面均最好。但该工艺在常规的脱脂、酸洗及碱洗后需采用氢氟酸溶液来进行前期活化,而氢氟酸有毒不利于保护环境。为此,本研究无需氢氟酸前期活化的镁合金浸锌工艺,并探讨浸锌溶液中各主要组份及工艺参数的影响。

1 实验

1.1 实验材料

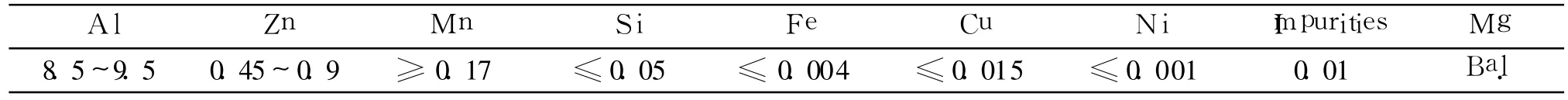

本实验所用材料为 AZ91D镁合金,其化学组成见表 1。材料表面依次用 80#,200#,600#,1000#,1200#碳化硅水磨砂纸进行打磨,自来水清洗,去离子水清洗,暖风吹干,放置于干燥器待用。材料暴露面积为 15mm×15mm,其余采用氯丁橡胶封闭。

表1 AZ91D镁合金的化学组成(质量分数/%)Table 1 Chem ical compositions ofmagnesium alloy AZ91D(mass fraction/%)

1.2 前处理工艺流程

(1)焦磷酸钠 30g/L,表面活性剂 2g/L,温度

(2)草酸 10~20g/L,温度 45℃,时间 120s。轻微腐蚀镁合金表面,除去镁合金表面的氧化膜。

(3)焦磷酸钠 80g/L,氢氧化钠 30g/L,温度65℃,时间 180s。除去镁合金表面残留的酸,使得镁合金表面形成一层均匀的氧化膜。试样经上述前处理工艺处理后,即可进行浸锌工艺的处理。

1.3 浸锌液组成

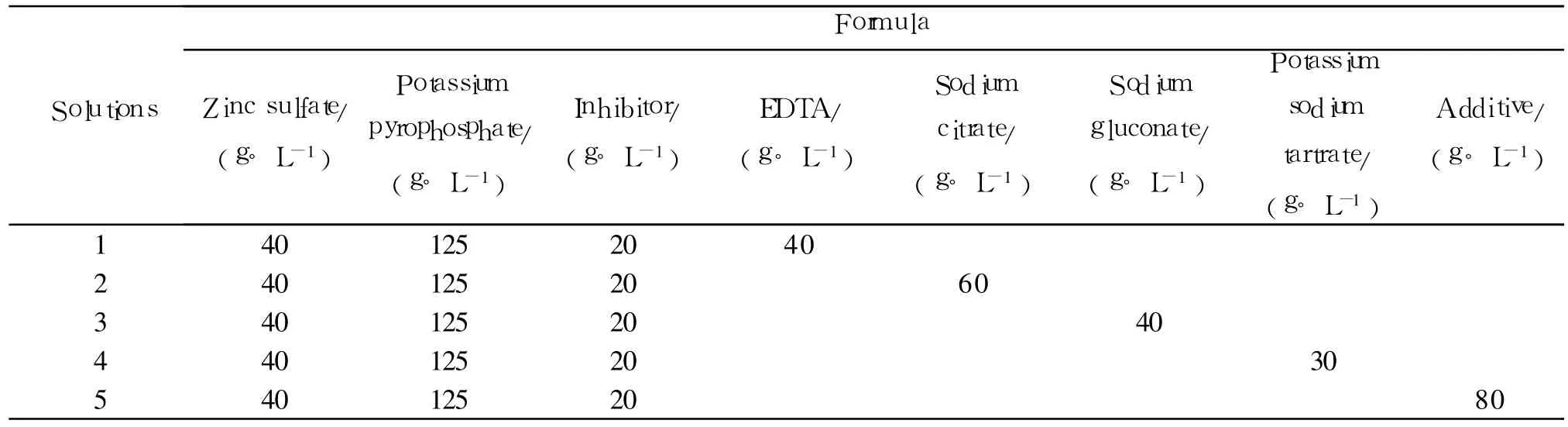

浸锌液的基本组成如表 2。浸锌液中包括抑制剂和添加剂等。浸锌液配方主要以浸锌层的结合力及耐蚀性为评价指标进行优化。

表2 浸锌液的化学组成Table2 Chemical compositions of zincdipping solutions

1.4 浸锌层的性能测试

(1)结合力测试

参照 G B/T 9286—1998《百格实验》,用划刀在浸锌膜层表面划出 1m m×1m m的 100个小方格,最后用 3M胶带粘贴后撕拉,计算未鼓泡或未被撕拉掉的小方格子数所占总的小方格子数的百分数,以此百分数作为评价浸锌膜层结合力的好坏。百分数越大,表明浸锌膜层结合力越好。

(2)盐雾试验

参照 G B/T 10125—1997《盐雾试验》标准测试浸锌膜层的耐蚀性。采用 F Y—06E型盐雾试验箱进行中性盐雾试验,试验介质为 pH=6.8~7.2的3.5%N a C l溶液,试验温度 35±2℃,连续喷雾,喷雾压力 0.17 MPa,盐雾沉降速度 1~2 m L/h·80c m-2。试样以被测面与垂直方向成 20°角的方式放置于盐雾试验箱中。

2 结果与讨论

2.1 浸锌液基本配方的确定

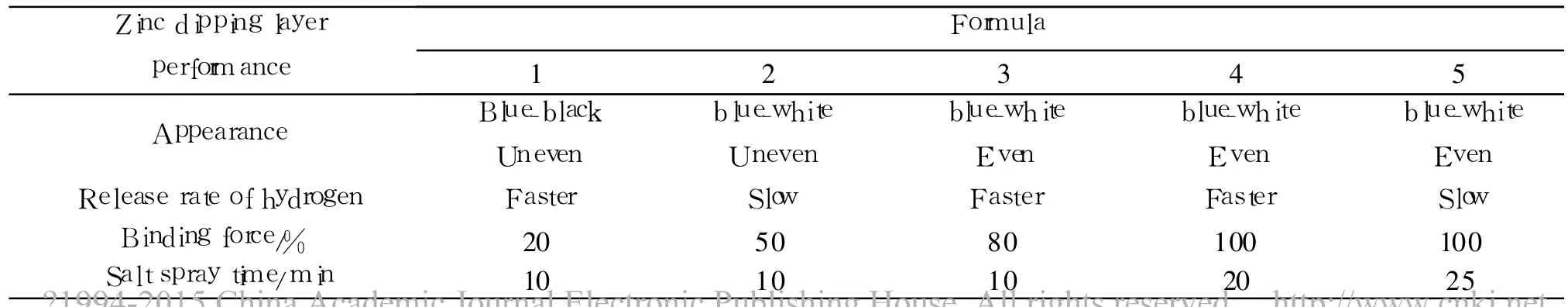

表3为表 2中五个浸锌液配方所得浸锌层性能的测试结果。从表 3中可以看出:不同浸锌液配方对浸锌层的性能影响较大;除配方一外,其余浸锌层均呈均匀的蓝白色;浸锌时放出氢气速度较慢的有配方二和配方五;在此五个配方中,浸锌层与镁基体结合力为优的是配方四和配方五;浸锌层耐蚀性最好的为配方五。浸锌过程主要为锌与镁之间的置换反应,由于镁化学性质活泼,使得在锌与镁置换反应时会夹杂有镁与溶液中氢离子间的置换反应,放出氢气,反应放出的氢气会影响到浸锌层的结合力。综合比较表 3中不同浸锌液配方所得浸锌膜层的性能可知,配方五浸锌液浸锌时放出氢气的速度较慢,且能得到具有优异结合力和良好耐蚀性的浸锌层,因此,选择配方五作为浸锌液的基本配方。

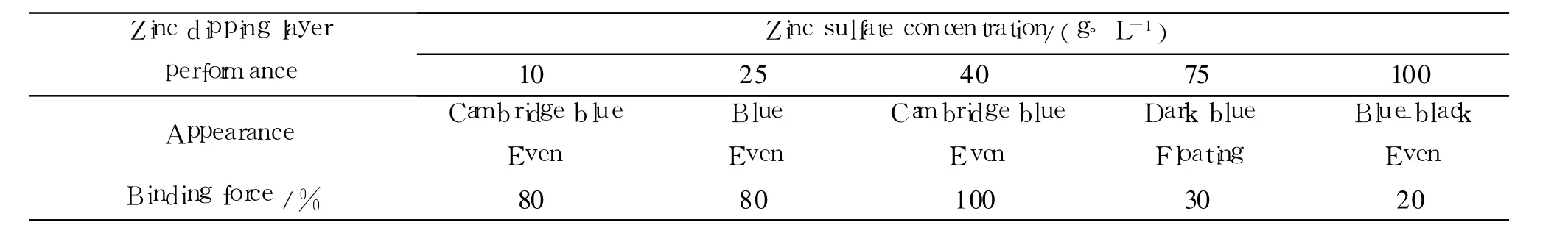

2.2 硫酸锌对浸锌层结合力影响

表4为不同浓度的硫酸锌对浸锌层的影响。由表 4可知,随着硫酸锌含量的增加,浸锌层的颜色由浅蓝逐渐加深,最后呈蓝黑;而浸锌层的结合力随着硫酸锌含量的增加先逐渐提高,后下降,当硫酸锌浓度为 40g/L时,所得浸锌层的结合力最佳。这是因为当硫酸锌含量过低时,浸锌液中的锌离子浓度过低,使得反应过慢,锌晶粒就比较细小,沉积的锌层颜色较浅,与镁合金的结合力一般;当硫酸锌含量过高时,锌离子浓度过大,使得反应过快,锌晶粒就比较粗大,锌层颜色加深且与镁合金的结合力变差。

表3 不同浸锌液配方所得浸锌层的性能Table3 The performance of zinc dippinglayer from different zincdipping solutions

表4 硫酸锌浓度对浸锌层影响Table4 Effects of zinc sulfate concentration on zinc dipping layer

2.3 焦磷酸钾浓度对浸锌层结合力影响

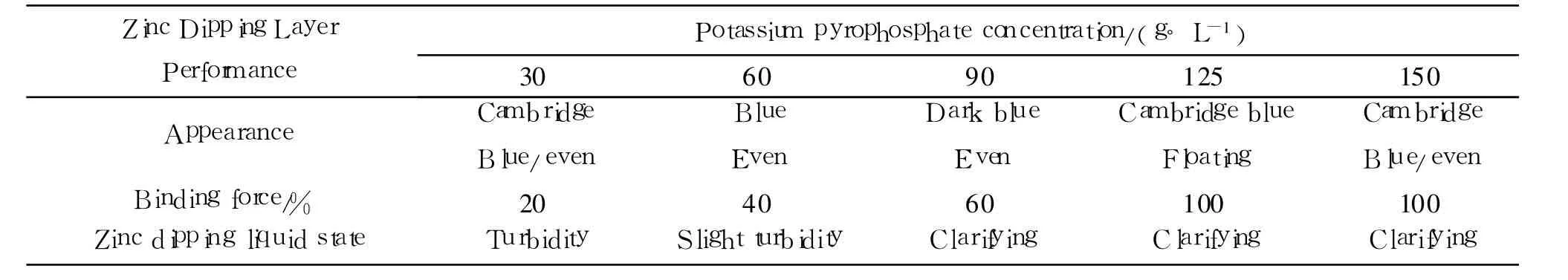

表5为不同浓度的焦磷酸钾对浸锌层的影响。焦磷酸钾在浸锌液中的主要作用是,通过络合作用使得浸锌液中游离锌离子量减少,从而使得锌电对的电极电位接近于镁电对的电极电位,当两者的电极电位相近时,浸锌反应进行得就比较缓慢,沉积得到的锌晶粒就比较细小,浸锌层的结合力就会得到相应提高。由表 5可知:随着焦磷酸钾浓度的增加,浸锌层的结合力逐渐变好;当焦磷酸钾的浓度达到125g/L时,浸锌层的结合力达到 100%;当浸锌液中焦磷酸钾浓度较少时(30~90g/L),浸锌液中的锌离子量相对较多,使得锌离子易水解生成沉淀,浸锌液变得混浊,与此同时由于锌电对的电极电位与镁电对的电极电位相差较大,锌离子沉积较快,导致浸锌层结合力降低;当浸锌液中焦磷酸钾的浓度达到125 g/L时,锌电对的电位已经接近于镁电对的电位,此时,锌离子沉积较慢,浸锌层的结合力则得到相应提高。

表5 焦磷酸钾浓度对浸锌层的影响Table5 Effects of potassium pyrophosphate concentration on zinc dipping layer

2.4 抑制剂对浸锌层的影响

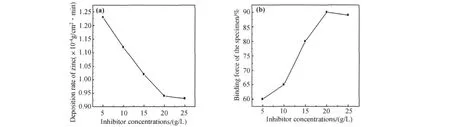

图1为浸锌液中加入抑制剂后对浸锌速度和浸锌膜层结合力的影响。由图 1a可知,抑制剂对浸锌层沉积速率的影响非常大,当其含量在 5g/L,反应速度很快,平均沉积速率为 1.23×10-4g/c m2·m i n,随着其含量的增加,反应的沉积速率逐渐降低,最后当含量为 20g/L时,沉积速率降低到 0.94×10-4g/c m2·m in。之后,随着抑制剂量的增多,锌的沉积速率基本不变,故抑制剂在 20~25g/L时达到最好效果。

由图 1b可知,抑制剂对浸锌层结合力的影响也非常大,当其含量在 5g/L,浸锌膜层的结合力很差,仅为 60%;随着其含量的增加,浸锌膜层的结合力不断升高,最后当含量达到 20g/L时,浸锌膜层的结合力也达到了最佳,膜层结合力此时为 90%;之后,随着抑制剂量的增多,膜层的结合力稍有降低,故抑制剂在 20g/L时达到最好效果。

图1 浸锌溶液中不同抑制剂浓度与锌的沉积速率及浸锌膜层结合力的关系Fig.1 There lation ship between the different in hibitor concentrations and the deposition rate of zinc and the binding force of the specimen in zinc dipping solutions

2.5 温度对浸锌层的影响

图2为浸锌液温度对浸锌层形貌的影响。从图2中可以看出:随着浸锌液温度的逐渐升高,锌晶粒的尺寸逐渐变大,而覆盖度先增加后减小;当浸锌液温度为 65℃时,锌晶粒比较细小,但由于温度较低,使得浸锌层覆盖度不够,浸锌层表面存在有很多黑的孔洞;当浸锌液温度为 75℃时,锌晶粒相对也比较细小,但覆盖度较好,且浸锌层表面的黑色孔洞很少;当浸锌液温度为 85℃时,浸锌的晶粒明显变大,与此同时锌层表面的覆盖度却明显降低,可以看到大量的黑色孔洞的存在,这是因为浸锌的温度过高时,浸锌反应明显加快,使得浸锌层的结合力下降,最终导致在后续的超声波水洗时浸锌层被部分剥落下来。整体看来,浸锌温度过低时,浸锌层的覆盖度较低,不利于后续电镀的进行;浸锌温度过高时,浸锌层的晶粒粗大,浸锌层容易脱落,同样也不利于后续工艺。综上可知,浸锌液的最佳温度应在 75℃左右,此时锌晶粒比较细致、均匀,且对镁合金基体的覆盖度较高。

图2 不同温度浸锌液所得浸锌层的微观形貌 (a)65℃;(b)75℃;(c)85℃Fig.2 Micromorphology of zinc dippinglayer from different temperatures in zinc dipping solutions (a)65℃;(b)75℃;(c)85℃

2.6 pH值对浸锌层结合力的影响

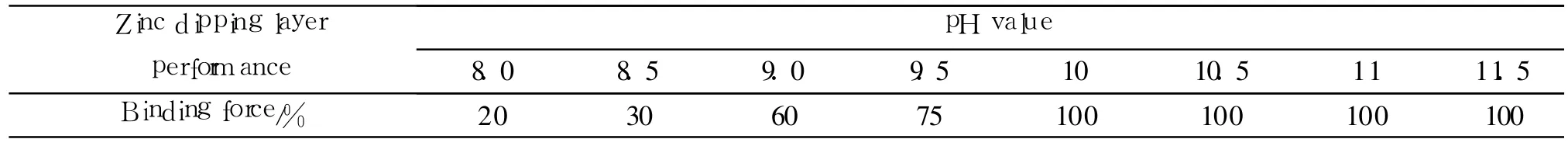

表6为 pH值对A Z 91D镁合金上浸锌层结合力的影响。由表 6可以看出:浸锌层的结合力随着浸锌液 pH值的不断升高而逐渐提高,但当 pH值高于11.5时,浸锌液出现了浑浊;当浸锌液 pH值为 8~9时,根据镁的 Poubaix图[15]知,此时易发生镁与氢离子之间的置换反应生成氢气,生成的氢气会严重影响锌离子与镁之间的置换反应,使得浸锌层易发生鼓泡,导致浸锌层的结合力较差;当浸锌液 pH值在 9~10时,此时易发生氧化镁转化为氢氧化镁的反应,但根据镁的 Poubaix图,此时 pH值的范围仍不在氢氧化镁的钝化区,氢氧化镁仍然不稳定,仍会有部分的氢氧化镁溶解,使得镁与氢离子易发生反应,导致浸锌层结合力的下降;当浸锌液 pH值在 10~11时,镁表面的氧化物易于转化为氢氧化镁,此时氢氧化镁处在钝化区,生成的氢氧化镁膜会大大降低镁与氢离子之间的置换反应,使氢气的放出速度大大减慢,对锌离子与镁之间的置换反应影响将减小,浸锌层的结合力将变好;当浸锌液 pH值大于11时,由于溶液中的氢氧根离子太多,使得溶液中的锌离子会沉淀出来,从而使浸锌液出现浑浊。

表6 pH值对浸锌层结合力的影响Table6 Effects of pH value on binding force of zincdip pinglayer

2.7 时间对浸锌过程的影响

图3为浸锌时间对浸锌层质量的影响。由图 3可以看出,单位面积上浸锌层的质量随着浸锌时间的延长而不断增加,但不同的时间段增加的幅度不同;从开始到浸锌 2m in,单位面积上浸锌层的质量随浸锌时间的延长增加较快;从浸锌 2m i n到浸锌8m i n,单位面积上浸锌层的质量随浸锌时间的延长增加较缓慢;浸锌 8m i n以后,浸锌层的质量反而有所下降。这是由于当镁合金刚浸入到浸锌液中时,锌离子与镁的接触面积较大、反应较快,锌的沉积量较多;随着浸锌时间的延长,锌离子与镁的接触面积不断减小、反应减慢,锌的沉积量减少;在浸锌 8m i n以后,可能由于浸锌层在浸锌液中浸泡时间太长,开始有部分的锌层脱落,从而引起浸锌层的质量有所下降,而且浸锌层的结合力也随着浸泡时间的延长而下降。因此,镁合金的浸锌时间以 2~3m i n为宜。

图3 单位面积浸锌层质量与时间的关系Fig.3 The relationship between the weight of depositing zinc per unit area and time

3 结 论

AZ91D镁合金的浸锌层质量受浸锌液的组成和工艺参数影响很大,通过上述分析与讨论得到的最佳浸锌液的组成与工艺参数为:硫酸锌 40 g·L,焦磷酸钾 125g·L,抑制剂 20 g·L,添加剂 80g·L,温度 75±5℃,pH值 10.5±0.5,时间 2~3min。利用此组成与工艺参数在 AZ91D镁合金表面所得浸锌层的结合力为 100%,耐盐雾时间为 28min,将浸锌后的镁合金进行电镀焦铜实验,结果发现焦铜镀层结合力与耐蚀性均良好。

[1]史文方,周昆.我国镁合金的开发应用现状及展望[J].汽车工艺与材料,2004(6):32-37.

[2]汪之清.国外镁合金压铸技术的发展[J].铸造,1997(8):48-51.

[3]张鹏,曾大本.异军突起的镁合金压铸[J].特种铸造和有色合金,2000(6):55-57.

[4]陈晓阳,曾大本.镁合金铸件的应用现状及发展前景[J].铸造,1999(11):53-55.

[5]曾小勤,王渠东,吕宜振,等.镁合金的应用新进展[J].铸造,1998(11):39-43.

[6]刘凤岭,骆更新.微弧氧化与材料表面陶瓷化[J].材料保护.1998,31(3):12-24.

[7]李瑛,余刚,刘跃龙,等.镁合金的表面处理及其发展趋势[J].表面技术,2003,32(2)1-3.

[8]赵明,吴树森,罗吉荣,等.镁合金无铬表面处理现状和前景[J].铸造,2003,52(7):462-465.

[9]WILLEKENS JM A.A Review of Global Developments in Magnesium Automotive Components.In:IMA Magnesium Abnehmerseminare&Automotive Seminar.Alen:Europaeische Forschungsgemeinschaft Magnesiumguss e.v.,1998,13:1-6.

[10]陈亚莉.航空用铸造镁合金的发展[J].航空制造工程,1998(5):24-26.

[11]师昌绪,李恒德,王淀佐,等.加速我国金属镁工业发展的建议[J].材料导报,2001,15(4):526.

[12]韩薇.我国镁工业发展现状和建议[J].有色金属世界,2002,3:19-23.

[13]刘绍禄.我国镁工业的发展趋势[J].世界有色金属,1996,4:11-16.

[14]徐锦,韩晓庆,刘有锡.国外镁市场供需形势及对我国镁行业的建议[J].世界有色金属,1996,2:29-33.

[15]YUAN G L.Micro-arc electro-depositions of ceramic films on doub le electrodes of AZ91D magnesium alloy by symmetrical A C pulsemethod[J].Surface Engineering,2003(19):345-349.

Study on Films of Zinc Immersion on AZ91D Magnesium Alloy

QIAN Jian-gang1,XUMin1,TENG Xiao-m ing1,HUANGWei2

(1.Schoolof Chemistry and Environment Engineering,Beihang University,Beijing 100191,China;2.Beijing Chengxuanhengan science and technology CO.,LTD.Beijing 100022,China)

Magnesium alloy usually needs the process of zinc immersion before electrop lating or electroless plating.The corrosion resistance and the adhesion of the subsequentmetal coatings are directly influenced by the quality of the zinc immersion.The traditional immersion process usually needs hyd rofluoric acid which is harm fu l to theenvironment.The influences of themain components and the parameters in the zinc immersion processwhich didn't use the hydrofluoric acid as the p reʂactivation on the performance of the zinc coatings were investigated by cross cut test,neutral salt spray testand other tests.Results show that the concentration of the zinc sulfate and potassium pyrophosphate,the temperature,pHand the time greatly influence the quality of the zinc film.Themain components and the parameters in the zinc immersion process are as follows:zinc sulfate 40g/L,potassium pyrophosphate 125g/L,inhibitor 20g/L,additive 80g/L,temperature 75±5℃,pH 10.5±0.5,time 2~3min;An excellentadherent zinc alloy coating can be obtained by using the op timal process and the corrosion resistance time in neutral salt spray test is 28min.AZ91D Mg alloy is electrop lated with copper after using the zinc immersion process.The adhesion of the subsequentmetal coatings and the corrosion resistance are both excellent.

magnesium alloy;zinc immersion;adhesion;corrosion resistance

10.3969/j.issn.1005-5053.2010.1.012

TG146.2+2

A

1005-5053(2010)05-0058-05

2009-03-10;

2009-04-20

航空基金资助项目(20085451039)

钱建刚(1964—),男,副教授,(E-mail)qianjg@buaa.edu.cn。65℃,时间 4~5min。除去镁合金表面的油脂和污物。