金刚石膜片等离子体弧抛光实验及分析

武文斌,王帅强

(河南工业大学机电工程学院,河南 郑州 450007)

金刚石膜片硬度高、厚度薄、容易碎,采用机械等接触式抛光法较困难,而采用非接触的柔性抛光技术有很大的市场潜力。目前关于金刚石膜片柔性抛光的研究仅限于激光方面[1~4],而关于等离子体弧柔性抛光的研究尚没有查阅到相关的文献,具有低成本的等离子体弧抛光加工有较大的优势,其研究的意义非常显著。本文提出了利用等离子体弧柔性抛光金刚石膜片的新方法,并通过实验对金刚石膜片进行扫描抛光,达到了预期的效果。

1 试验条件与方法

试验采用LHN160-W型等离子体弧氩弧焊接设备,抛光实验台和夹具;试件材料采用CVD金刚石膜片,膜厚分别为:0.5,0.8mm。测量仪器分别为:Talysurf5P_120型表面粗糙度仪,在试验中用来测定抛光前后金刚石膜片的表面粗糙度;蔡司(ZEISS)公司生产的正立和体视显微镜,Axio Imager A1m为研究级正立金相显微镜,在试验中用于观察金刚石膜片抛光前后的表面形貌,最大可放大1000倍;Stemi 2000-C为研究级体视显微镜,用于观测金刚石膜片表面立体形貌,其最大放大倍数为50倍。

弧电压30 V,弧电流分别选取55,60,65,75 A进行扫描,扫描速度分别为0.42,0.75,1.2mm/s,弧柱直径为5mm,悬距为2mm,氩气流量为5 L/min,氩气压力为1.5MPa,扫描次数为1次,入射角度为 90°。

2 实验结果与分析

(1)氧化。当电流 I=50 A时,扫描过的膜片表面颜色如图1所示。可以看出,扫描区(右边)的晶粒已基本失去光泽,表面被氧化,而未被扫描的表面则光亮如初[5]。

(2)金刚石的石墨化。当弧电流增大到60 A,其他参数不变时,扫描0.5mm厚的膜表面一次后获得的局部放大表面形貌见图2。从图中可明显看到有团絮状石墨的出现,当金刚石膜表面温度达到1200℃左右时,就会在其表面产生石墨。石墨化的温度与金刚石膜自身的质量、杂质含量及其环境条件等因素有关[6]。

(3)石墨的氧化和溅射。在抛光的过程中,发现石墨出现的表面在被弧柱扫描过时,伴有一定的溅射现象。我们认为这是石墨的溅射,因此时的表面只有石墨附着,且石墨质地较为疏松,在吸收等离子体弧的能量后很容易向四周溅射。

(4)熔化。在试验中,当弧电流达到75 A,扫描速度为0.75mm/s,悬距为2mm时,可观测到金刚石膜(0.5mm)表面部分晶粒熔化(图3)。从图上可看出,熔化并冷却凝固后的晶粒成丘陵状。在熔化过程中,晶粒处于液态时,有表面曲率半径较大处向低凹处流动的痕迹。这种熔化和流动可削减晶粒的尖峰,使膜表面低谷处得到填平,从而降低峰与谷之间的微观高度差,降低了膜表面的表面粗糙度值。

综上分析可知,在等离子体弧加热抛光金刚石膜片的过程中,伴随着膜片表面温度的升高,金刚石表面将发生氧化、石墨化、石墨氧化和溅射、金刚石熔化等一系列反应。通过这样一个过程,达到降低表面粗糙度值的目的。

3 弧电流对金刚石膜表面粗糙度的影响

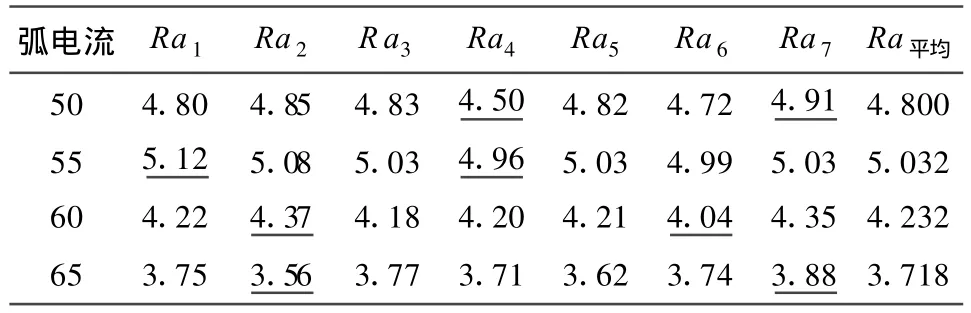

表1是试验所测Ra数值。样品厚度为0.8mm,面积为2mm×5mm和2mm×8mm,v=0.75mm/s,悬距h=2mm,弧柱垂直入射膜片表面,扫描次数为1次,电流分别从50~65 A。图4为表面轮廓图。

表1 弧电流扫描试验 Ra测量值

从表1的数据可看到,在50 A时,由于弧柱的能量密度不足以使金刚石达到发生化学变化的温度,故膜表面粗糙度没有多少变化。当电流为55 A时,Ra值开始有所增大,轮廓图上显示峰谷有所加深,这时的表面形貌从图5可看出晶粒表面只是开始变暗,但形状变化不大。这一阶段主要发生了氧化反应,晶界被破坏,导致膜表面粗糙度值略有增大,同时晶粒被刻蚀而失去光泽。随着电流从60 A增大到65 A,Ra值开始减小,从轮廓图上也可直观地看出膜片表面峰高和谷深都在减小。图5也显示,60 A时的晶粒比65 A时的突起度大,周围比后者显得模糊,这说明其表面粗糙度值有一定的降低,但不明显。而后者相对而言,所获得的表面形貌各部分较为清晰,基本没有了峰尖和楞角,表面粗糙度值降低。

这主要是因为电流的增大使单位时间内晶粒峰部吸收到更多的能量,从而使其石墨化的量增加。随着温度的提高,表面出现了熔化和流动现象,降低了峰与谷之间的微观高度差,使膜表面粗糙度值得以降低。在其他参数不变时,弧电流增大,等离子体弧的能量密度变大,从而使膜表面能吸收到更多的能量,导致更多的石墨出现和熔化加剧,去除和抛光效果明显。但弧电流过小或过大都不利于表面粗糙度值的降低。过小不能去除金刚石膜材料,或只能去除少量的金刚石膜材料,不能充分削平突起的尖峰;过大会导致金刚石膜片表面升温太快,以致于来不及石墨化或产生了少量的石墨便因温度骤升而发生熔化、汽化、蒸发等过程,导致材料去除量大,难以进行精度控制。

4 结论

(1)对于0.5mm和0.8mm厚度的金刚石膜片,弧电流为约60 A,扫描速度为约 0.75mm/s,悬距为2mm,氩气流量为5 L/min,弧柱垂直于膜片表面入射时,可观察到膜片表面有石墨出现。

(2)晶粒熔化也可导致膜片表面粗糙度值降低,由于熔化晶粒的流动作用可获得较光滑的表面。它主要是通过熔化晶粒的流动作用和等离子体弧的吹力,来降低峰谷之间的高度差和不平度。

(3)膜片的表面粗糙度值随着弧电流的增大而降低,随着扫描速度的减小而降低。对于一定质量和几何形状的金刚石膜,需要最佳抛光工艺参数的组合。

等离子体弧可进行金刚石膜的抛光。抛光是多种效应综合作用的结果,熔点以下主要是氧化,石墨化、石墨氧化和溅射,且石墨化是关键因素;熔点以上则是熔化、流动、爆炸抛出或弧柱吹力的作用。该方法操作简便,设备运行和维护成本低,通过深入研究有望获得理想的抛光效率而得到推广应用。

[1] 吴振辉,马志斌,谭必松,等.CVD金刚石膜的抛光研究进展[J].硬质合金,2008,25(3):192-196.

[2] 顾长志,金曾孙,王玉光,等.激光修饰金刚石膜的表面抛光技术[J].科学通报,1997,42(6):661-664.

[3] 船本宏辛.金刚石膜在热沉方面的应用[J].精细加工技术,1990(2):110-115.

[4] 张峥,霍晓.CVD金刚石薄膜抛光技术的研究进展[J].真空科学与技术,2000,20(4):270-273.

[5] 刘敬明,黄天斌,吕反修,等.金刚石膜氧化行为的TGA分析[J].金属热处理报,2000,21(4):1-5.

[6] 季国顺,张永康.激光抛光化学气相沉积金刚石膜[J].激光技术,2003,27(2):65-69.