集肤效应对微细电火花加工的影响

刘 宇, 赵福令, 王元刚, 王 津, 黄 博

(大连理工大学精密与特种加工教育部重点实验室,辽宁大连 116024)

0 引 言

精密化、微型化是当今机电产品的主要发展趋势.在航空航天、电子通讯、光学、医学、模具加工等诸多领域,许多零件的加工制造均须采用微细加工技术[1、2].

微细电火花加工技术具有强大的微尺度三维制造能力,同其他微细加工方法相比,具有非接触加工、设备简单、可实施性强、所能处理的材料广泛等特点,其加工中没有切削力的作用,有利于加工出更加细小的零件和微细的特征[3、4].然而,随着加工尺度的不断微观化,相比常规电火花加工,一些特殊现象在微细电火花加工中发生.其中,工具电极的急剧损耗严重影响了微细电火花加工的精度与效率[5].

本文通过对微细电火花加工过程中电极集肤效应的分析与实验研究,寻找加工中工具电极急剧损耗的重要因素.

1 微细电火花加工过程

微细电火花加工通过缩小放电加工与伺服控制所需能量,将常规电火花加工原理引入到微尺度加工领域.

在微细电火花加工中,欲实现高品质的加工,要求单次放电的去除量非常小.单次放电的去除量与单个放电脉冲的能量相关,而单个放电脉冲的能量Wm又由放电电压u(t)、放电电流i(t)以及电流脉宽te的乘积所决定:

在实际的放电中,放电电压基本保持一定,电流峰值在一定程度上不宜过小[6],因此,减少放电的脉宽时间将是减小每次放电去除量的必要条件.因而,微细电火花加工中短脉宽的高频脉冲电源被广泛应用.随之而来的,一些在低频状态下容易被忽视的问题,在高频条件下也显现出来,电极的集肤效应就是其中之一.

2 微细电火花加工中的集肤效应

如前所述,微细电火花加工中脉冲电源脉宽极短,一般为μs或ns级,由此将产生高频的电压、电流信号,频率甚至可达MHz级[7].由电磁场原理,当变化的电流在导体中流动时,导体周围的磁场也随着变化,变化的磁场在导体中产生感应电流,因而影响导体中电流的分布,使电流趋向导体表面,也就是说,越靠近导体表面电流密度越大,这就是集肤效应.

2.1 集肤效应的原理[8]

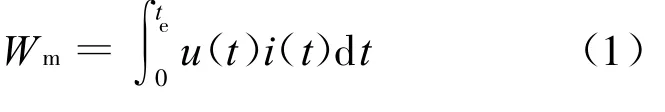

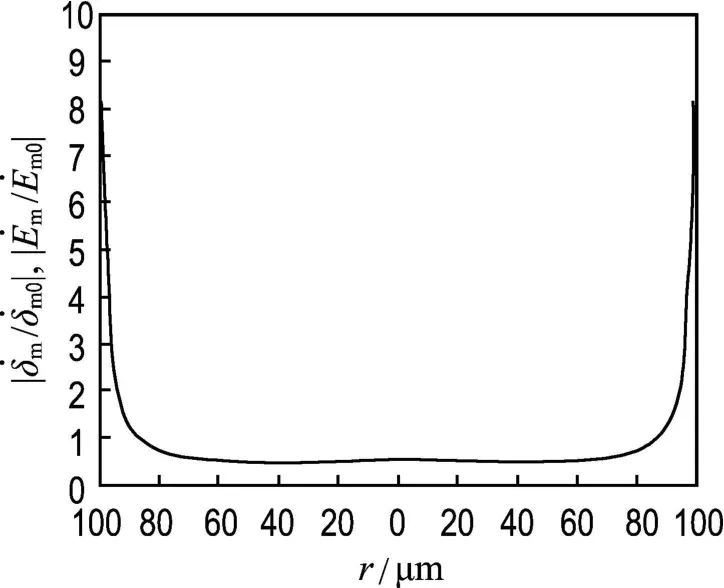

假设工具电极为圆柱状电极,半径为a,对于正弦电流,令i(t)=Imsinωt,电极中的电场强度E和磁感应强度B都是正弦时间函数,采用如图1所示的柱面坐标系.

图1 电极的柱坐标模拟图Fig.1 Cy lindrical coordinate simulation of electrode

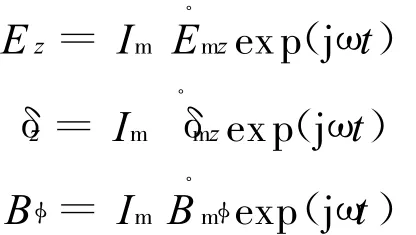

由于对称关系,电场强度E和电流密度δ只有z轴分量,而磁感应强度B只有坐标 的分量,现将它们写成复数形式而取其虚部:

式中:Emz和δmz的方向为沿z轴方向,Bm 的方向为沿 方向.由麦克斯韦方程组及全电流定律的积分式,可推出

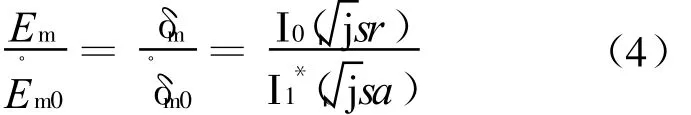

由式(2)、(3)可得

图2表示在两个不同频率(5000 H z、100000 H z)下电流密度沿电极横截面半径的分布曲线,电极横截面半径a=100μm.从图中可看出电流密度在电极中心处最小,随趋近表面而增加 .当sa很小时 ,电流密度以作均匀分布;当频率很高时,中心处几乎无电流.相应地,电场强度也呈现类似分布.由集肤效应与频率关系密切,其在低频情况下不易察觉,频率越高就越显著.对于微细电火花加工,尽管电极直径有所减小,但是其减小程度相对于脉冲频率的增大而言总是有限的.

图2 两种不同频率下电流密度分布曲线Fig.2 Distribution curves of current density under tw o different frequencies

2.2 集肤效应在微细电火花中的存在

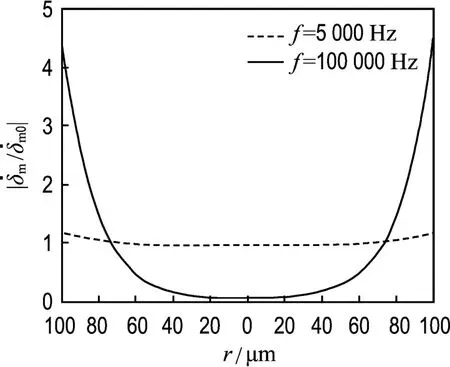

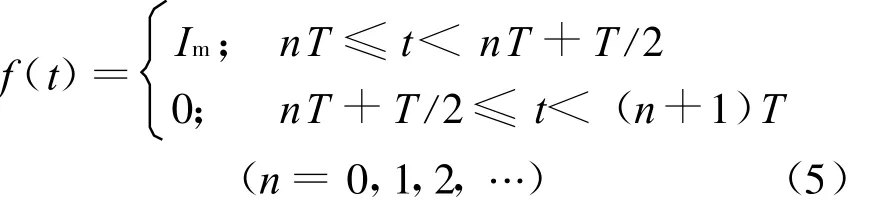

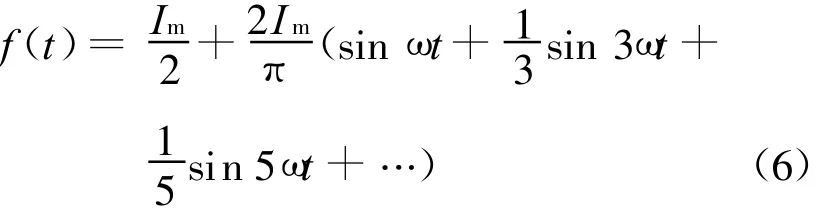

对于火花放电,一般认为放电电流基本为脉冲形式.为了便于计算,假设脉宽与脉间时间相等(脉宽与脉间时间不等的情况,也可用类似的方法解决).设脉冲波形如图3所示,则可用式(5)表示:

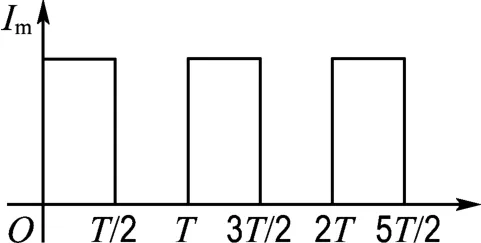

将式(5)按傅里叶级数展开得

图3 电火花加工脉冲波形图Fig.3 Pulse waveform in EDM

式(6)通过对式(5)的傅里叶级数展开,将原本相互独立的单个脉冲作为一个系列的整体分析,在微细电火花高频加工中考虑了各个脉冲对放电加工作用的相关性,更符合电火花加工实际.

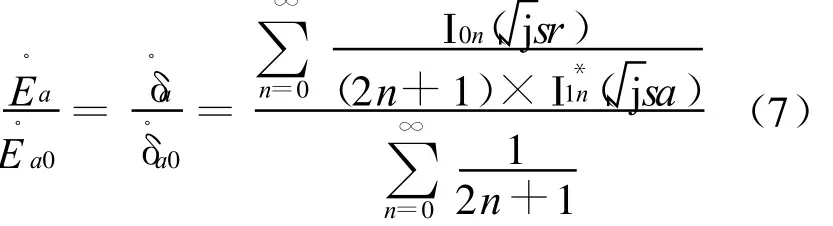

因集肤效应推导过程所用的麦克斯韦方程组、全电流定律及贝塞尔方程均满足叠加原理,则由叠加原理,可将式(6)中各正弦分量分别求解,再按照幅值的比例进行叠加得

将式(7)与式(6)中常量进行叠加,最终可得电火花加工中高频脉冲电流作用下电场强度及电流密度的分布图,如图4所示.由图可见在高频脉冲电流作用下,集肤效应对电场强度与电流密度分布的影响是显著的.图5为集肤效应影响下的电极横截面电场强度与电流密度分布示意图.

图4 高频脉冲电流作用下电场强度及电流密度分布图Fig.4 Distribution curve of electric field intensity and current density under high frequency pulse current

图5 电极横截面电场强度与电流密度分布图Fig.5 Electric field intensity and current density distribution in cross section of electrode

在电火花加工中,电场强度和电流密度的比例关系并非一成不变,其关系可表述为

由式(8)可知,在放电击穿前阶段,极间介质是绝缘的,电导率γ0为一个无穷小量,因而此时电极各处电流密度也基本为0;当放电击穿发生,放电通道形成后,极间介质形成等离子体,极间电导率 γ1为某一常值,电流密度将按照图4、5所示分布.而无论极间介质击穿与否,极间电场强度分布规律不变,即都遵循集肤效应影响下的电场强度分布规律.

由式(6)可以看出,矩形脉冲电流可划分为恒流与变流的叠加,集肤效应就是由高频的时变电流产生的.在集肤效应的叠加作用下,电参数的进一步非均匀分布将对电火花加工过程造成影响.对于其他形式的脉冲电流,也可以做类似的处理,并得到近似的结论.

3 集肤效应对电火花加工的影响

由于集肤效应的存在,两极间电场强度和电流密度重新分布.这一现象在过去往往被人们所忽视,然而这种重新分布必然对放电加工产生一定的影响.

集肤效应对微细电火花加工的影响可以概括为两个方面:(1)集肤效应改变了电极两端电场的分布形式,影响了两极的击穿过程;(2)集肤效应改变了电流的传导形式,集中的强电流将沿着电极表面传输.

3.1 集肤效应对放电点位置的影响

由图5可见,集肤效应改变了电极中电场强度的分布,电极边缘的电场强度可以达到中心处的几到几十倍.加之由电极几何形状造成的尖端放电效应的影响,两极间电场强度分布极其不均匀:加工区域边缘部分的介质所承受的电场强度将远远高于加工区域中心部分的,导致加工开始阶段击穿现象集中于加工区域的边缘.因而在微细电火花加工过程中,边缘将被迅速放电蚀除.鉴于集肤效应与尖端放电效应的叠加,其边缘蚀除速度将较常规放电加工快很多.而且,由集肤效应引起的独特的电场边缘分布现象,将提高深小孔加工中侧壁放电的可能性,增大加工孔的锥度,同时,也使加工后的电极产生锥度,如图6所示.

另外,集中的强电场将导致击穿放电点的集中,加工区域的局部温度过高,造成加工过程的不稳定.

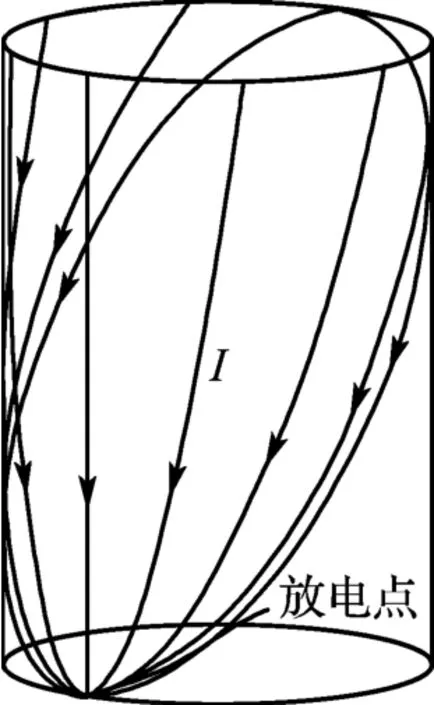

3.2 集肤效应对放电过程的影响

在两极不均匀电场的作用下,电火花加工的极间介质将在局部电场较强的位置率先发生击穿.对柱状电极,如前所述,加工初始阶段的击穿过程主要发生在其底端的边缘.由式(8)可知,击穿开始后,电导率γ由无穷小瞬时变为某一常值,电流将从放电通道经过,流向电极对的另一极.在集肤效应的作用下,电流传导的路径将集中于电极表面极薄的区域,而电极内部只有少量电流经过(如图7所示),大量的电流汇聚于放电点处极薄的小片面积中,再经放电通道流向负极,因而放电点附近电极表面的电流密度很高.由于这一阶段放电电流的急剧变化,集肤效应更加显著,电流密度会更加集中于放电点附近的电极表面.由热功率密度的概念(P=δ2/γ),放电点附近电极中热功率密度极高,产生的大量热使局部金属瞬时熔化和气化.这一阶段由金属气化所产生的加工去除量,因脉冲宽度的减小和集肤效应的加剧占整个脉冲去除量的比重明显增大.

图7 电流沿电极表面传输示意图Fig.7 Schematic diagram of current transfer along electrode surface

3.3 集肤效应对电极加工形貌的影响

在电火花加工中,影响电极加工形貌的因素有很多,如电极几何形状造成的电场畸变导致放电概率不均等所引起的损耗不均匀以及由电蚀产物排除过程中形成的二次放电所造成的损耗不均匀等.由于这些因素的综合作用,常规电火花加工中经常出现如图8所示的电极损耗形式——边缘损耗现象.

图8 圆柱铜电极电火花加工边缘损耗现象Fig.8 Edge wear of cylind rical copper electrode in EDM

在微细电火花加工中,电极材料损耗十分剧烈,除了由于以上因素造成的损耗不均匀外,集肤效应对电极加工形貌的影响也是不容忽视的.由于集肤效应的存在,电极几何形状造成的空间电场与电流密度在电极不同部位的分布差异变得更加显著.在相同条件下,电极的边缘将更容易发生击穿放电.随着加工过程的不断进行,柱状电极下端面外圆周上的材料将迅速被去除,而中心部分去除量相对较少.随着脉冲频率的大幅提高,集肤效应对电场分布的影响越来越显著,电极不同部位材料的蚀除速度差异将更加明显.

加工过程中,加工区域的电场强度和电流密度分布将随着电极几何形状变化而变化.然而,无论电极形状如何改变,集肤效应总能够将放电能量更加集中于电极材料的尖角棱边处,造成电极表面边缘的材料总是快速剧烈地损耗,其他部位的材料,随着极间距离的缩短而逐渐被蚀除.放电加工将以此趋势进一步去除高强电场两端的材料,因而,工具电极的尖角锐边部分将逐渐变钝.

4 集肤效应实验研究

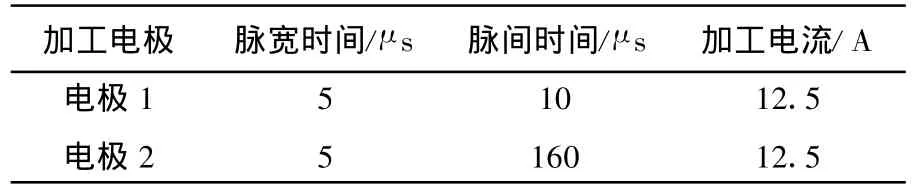

本文在沙迪克小孔加工机床上进行了实验研究.通过改变加工脉间时间的方法改变加工频率.直径相同的圆柱铜电极按不同的脉间分为两组,加工NAK 80模具钢.加工参数如表1所示.

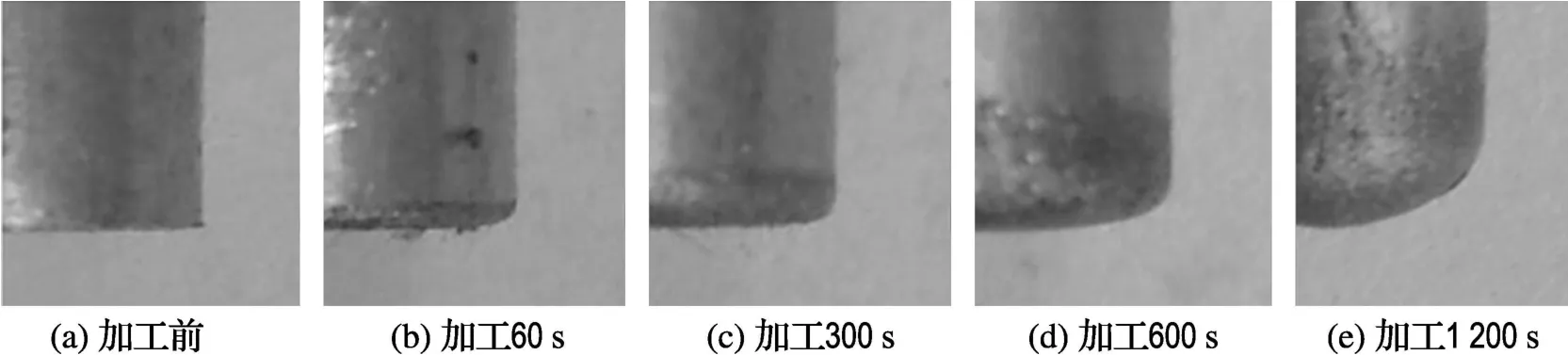

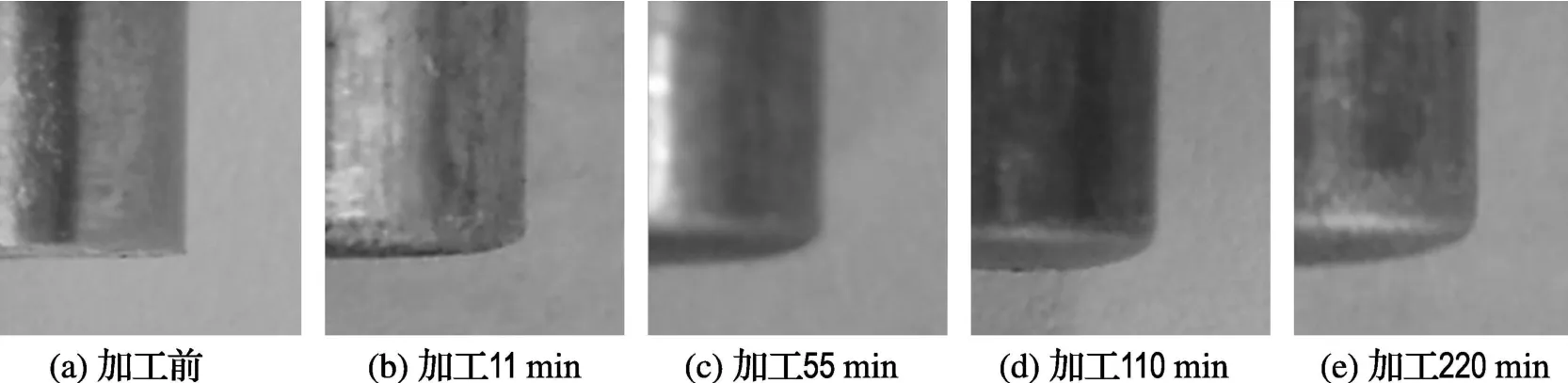

加工中随时记录电极的变化情况,由于电极1的加工频率为电极2的11倍,为保证两组电极加工的放电能量相同,电极2的记录时间为电极1记录时间的11倍.随时间变化电极的形状变化分别如图9、10所示.

表1 微细电火花加工实验参数Tab.1 Experimental parameters used in micro-EDM

图9 圆柱铜电极1电火花加工边缘形状变化Fig.9 Shape change ofedge portion of cylindrical copper electrode1 in EDM

图10 圆柱铜电极2电火花加工边缘形状变化Fig.10 Shape change of edge portion of cylind rical copper electrode 2 in EDM

从图9、10中可以看出,随着加工时间的变化,电极边缘损耗在不断增加,并且,电极1较电极2的边缘损耗现象更加严重,尤其在加工中后期,电极形貌差异十分显著.尽管调整脉间会对电极损耗带来一定影响,然而,脉间对电极损耗的影响通常归结为极间介质消电离的充分性.脉间小时,放电后消电离过程不充分,会导致放电集中在局部区域,造成局部区域温度升高,损耗加剧.但是,这种放电集中在电极某处只存在微观的一小段时间,然后又转移到电极的另一处集中放电,因而表现在宏观中,则是电极各部位相对较快的均匀损耗,对电极的整体形貌不会有太大的影响.因此,图9(e)中的边缘剧烈损耗现象,只用脉间大小变化是解释不通的.

集肤效应将电场强度和电流密度集中分布于电极的边缘,加工过程中电极边缘发生放电的概率增加,去除量增大,因而电极边缘损耗加剧.可以说,在电极2的加工中,由于加工频率较低,集肤效应效果不明显,边缘的蚀除表现为尖端放电的作用;而电极1的边缘蚀除现象是尖端放电与显著集肤效应共同作用的结果.可见,集肤效应对电极形貌变化的作用是十分显著的.因此,图9(e)中电极边缘的剧烈损耗可以通过集肤效应加以合理解释.

通过图9、10的对比也可看出,在高频放电加工中,电极1的侧面存在更加明显的损耗,并且产生了一定的锥度.这是由于集肤效应的作用将放电能量集中于电极材料的边缘,提高了侧壁放电的可能性,导致了锥度的产生.

集肤效应加剧了原本由于电极几何形状造成的放电能量的非均匀度,导致能量的高度集中,这样尖角棱边处的材料将更容易损耗.随着电极形状变化,电极其他部位的材料也较快地被去除.因而,在同样的放电条件下,工具电极材料较平时更容易去除,这是导致微细电火花加工中电极损耗剧烈的又一重要因素.

5 结论与展望

(1)在微细电火花的高频脉冲加工中,存在集肤效应的影响,并且随着加工频率的增大,集肤效应作用显著.

(2)在集肤效应作用下,微细电火花加工放电点位置、放电加工过程以及材料蚀除过程都受到了影响.集肤效应使得放电点位置集中分布于加工区域边缘,提高了侧壁放电的可能性,降低了加工精度;放电加工过程中,集肤效应剧烈,电流由电极表面汇于放电点,放电点附近由于大量热而瞬间蚀除,气化蚀除所占的比重增大;集肤效应改变了电极不同部位材料的蚀除速度,使得加工总是以强电流蚀除电极材料的尖角棱边,造成电极材料大块的蚀除,这是引起微细电火花加工电极材料剧烈损耗、加工精度变差的又一重要原因.

集肤效应存在于微细电火花加工中,带来了很多不利因素.在工具电极表面镀覆一层绝缘材料或弱导电材料,可以有效地抑制集肤效应的作用,这些工作还有待于进一步的研究.

[1]MASUZAWA T.State of the art of micromachining[J].Annals of the CIRP,2000,49(2):473-488

[2]V IRW AN IK R,MALSHE A P,RA JURKARK P.Understanding dielectric breakdown and related tool w ear characteristics in nanoscale electro-machining process[J].Annals of the CIRP,2007,56(1):217-220

[3]李明辉.电火花加工理论基础[M].北京:国防工业出版社,1988

[4]王振龙.微细加工技术[M].北京:国防工业出版社,2005

[5]YU Z Y,MASUZAWA T,FUJINO M.M icro-EDM for three dimensional cavities— development o f uniform wearmethod[J].Annals of the CIRP,1998,47(1):169-172

[6]MATSUHARA Y,OBARA H.Study on high finish machining in w ire EDM[J].Journal of Electrical Machining Technology,2004,28(9):19-22

[7]SCHACHT B,KRUTH J P,LAUWERSB,etal.The skin-effec t in ferromagnetic electrodes for wire-EDM[J].International Journal of Advanced Manufacturing Technology,2004,23(11-12):794-799

[8]黄礼镇.电磁场原理[M].上海:人民教育出版社,1981