深海高压环境下的密封材料变形特性分析

周 博 陈家旺 顾临怡

浙江大学流体传动与控制国家重点实验室,杭州,310027

0 引言

深海技术装备如深海沉积物保真取样器[1]、深海热液保真取样器[2]、深海原位探测器[3]、深海生物幼体保真取样器、ROV(remote operated vehicle)和 AUV(autonomous underwater vehicles)等水下运载器,由于考虑海水低黏度(约为矿物油的1/40~1/50)、海水水压(0~100MPa)、海水腐蚀、海水导电及样品污染等原因,密封结构形式一般采用高强度耐压型,或采用带补偿油或纯净水的内外压平衡型。在水深1000m之内,常规密封结构设计多采用标准设计,而在深海高压环境下,密封件采用具有自密封作用和耐腐蚀的O形橡胶圈作为密封圈[4],密封件自身形体受到周围高压产生的变形会对系统密封性能和可靠性产生影响,如果密封材料及设计尺寸考虑不足将严重影响系统工作,如漏水致使高压舱内电路板烧毁。另外,保真取样器在深海高压环境下完成取样动作的同时就建立起了系统密封,系统能够实现对沉积物、生物等对象进行原位保真取样,要求密封件在水下高压环境下必须具有一定量的初始预压缩量,最终能不能保持原位压力取决于密封件与刚性体(如高强度筒体)间的接触应力是否大于海水环境压力。

本文研究密封材料在深海高压环境下自身形体产生的体积压缩特性。通过本研究确认常规密封结构形式是否会由于密封体的预压缩量不够而使系统无法获得采样点的原位压力。

1 试验仪器与试验条件

1.1 试验仪器

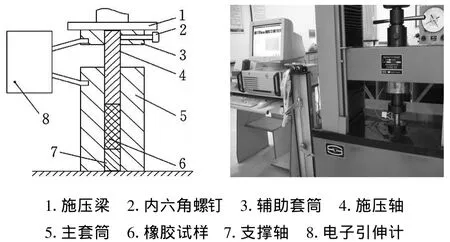

采用WDW-200微机控制电子式万能试验机来施加压力。该试验机最大试验力为200kN,试验力分辨率为1/100 000。橡胶的轴向压缩量由YYU-5010型电子引伸计来测量,其测量精度为1μm。试验测量范围为 0~200MPa,该范围足以包括地球海水水深产生的水压范围。测试系统如图1所示,试验装置由主套筒、辅助套筒、施压轴、支撑轴、内六角螺钉组成。

图1 测试系统

1.2 试验材料与方法

试验采用的3种不同密封胶棒规格见表1。测试时橡胶试样放在主套筒内,由主套筒限制橡胶试样的径向变形;支撑轴放置在主套筒内部,橡胶试样的下方;施压轴放置在橡胶试样的上方,用来传递电子万能试验机施压梁施加的压力;辅助套筒通过内六角螺钉压紧在施压轴的上端;电子引伸计的两只脚分别固定在辅助套筒和主套筒的外壁,主套筒和辅助套筒的外径相同,以减小电子引伸计的测量误差。

表1 密封胶棒规格

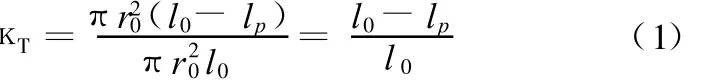

2 压缩率的测量依据

假设橡胶试样初始长度为l0,半径为r0,那么其在大气压下的体积为V0=l0。在理想状态下,主套筒的内径为2r0,橡胶试样的径向变形为0。在压强p下,橡胶试样的长度为l p,半径仍为r0,体积为Vp=l p,则等温体积压缩率为

这里,l0-l p可以由电子引伸计直接测得。

3 压缩量的理论计算

式(1)建立在假定主套筒受内力时其内径恒定不变的基础上,但事实上,在高压下橡胶试样的轴向将产生变形,同时沿着径向也产生变形,其径向变形将压力传到主套筒的内壁,主套筒径向产生变形。但是,使得主套筒在径向的变形取决于其几何形状和材料,如果设计合理,主套筒径向的变形是可以控制在不影响试验结果的范围内的。

在内部压力作用下,主套筒的径向变形可以根据拉梅公式[5]来计算:

式中,u为半径r处的径向变形;E、ν分别为主套筒材料的弹性模量和泊松比;K为主套筒的外径内径比,K=r1/r0。

本次试验所用套筒材料为45钢,其弹性模量E=216GPa,根据文献[6]取ν=0.29。又 r0=5mm,r1=20mm,代入计算可得在内部压力p作用下,主套筒半径r处的径向变形为

则等温体积压缩率修正为

因为深海保真取样设备的使用范围在100MPa(水压)以内,所以当p=100MPa时式(4)为

此时,等温体积压缩率测量误差最大,随着加载压力p的减小,等温体积压缩率的测量精度将越来越高。

4 密封件有限元分析

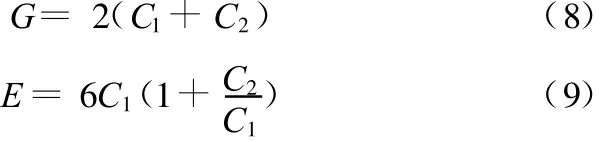

密封件材料在较短时间内及恒定的环境温度下通常被处理为各向不可压缩材料,其应变能密度函数W是变形张量不变量I 1、I2、I3的函数,即W=W(I1,I2,I3)。根据密封件的不可压缩特性,W函数式可以用变形张量不变量的级数形式表示[7],一般广泛采用的是 Mooney-Rivlin模型,即

式中,C1、C2为材料常数,可根据单轴拉伸试验测得[8]。

该模型能很好地描述密封件变形在150%内的特性[9],对于橡胶件,弹性模量E与剪切模量G有如下关系:

式中,μ为泊松比。

G或E与材料常数C1、C2的关系为

由于密封件具有轴对称特性,故取1/2剖面进行有限元建模,应用Plane182单元类型,对其进行映射网格划分,单元数为400。在密封件左右两侧加x向约束,在密封件底部加y向约束,在密封件顶部施加0~200MPa载荷。

5 试验结果与有限元仿真计算分析

5.1 试验结果与有限元计算结果对比

3种不同材料的试验结果和有限元计算结果如图2所示。图2中横坐标表示压力加载过程,纵坐标表示加压过程中三种橡胶材料的自身压缩率。可以看出,无论是试验曲线还是有限元仿真曲线,均呈指数函数曲线上升。

图2 试验值与有限元计算结果对比

5.2 试验结果与仿真结果分析比较

对硅橡胶、氟橡胶、丁腈橡胶3种橡胶材料进行实验室轴向压缩试验以及数值模拟计算发现(图2),3种材料的自身压缩率均随环境压力的增大而增大。在200MPa加压条件下,氟橡胶的压缩率为5.2%,是3种材料中最小的;丁腈橡胶的压缩率为7.34%;硅橡胶材料的压缩率为8.76%,是3种材料中最大的。考虑到实际地球海水最深处马里亚纳海沟为11 521m,如果按水深每增加10m压强增加1个大气压算,则该海沟处水深造成的压力为115.21MPa。从图 2可以看出,在115.21MPa的压力下,氟橡胶的压缩率为3.26%,丁腈橡胶的压缩率为4.78%,硅橡胶材料的压缩率为5.80%。对于密封结构特别是高压环境装配的结构来说,密封材料自身的压缩率越低越好,低压缩率带来的好处是,在设计密封结构时可以应用常规密封结构或适当增大密封件自身尺寸以抵消因高压造成的自身压缩。

图2中的3条仿真曲线均能较为准确地模拟氟橡胶、丁腈橡胶及硅橡胶3种材料在高压条件下的压缩变化情况,其仿真值与实测值较为接近。通过有限元仿真可以为今后设计不同结构类型的密封件提供最基本的材料常数C1、C2值及压缩率的预测结果。

6 深海高压环境下密封可靠性评价

目前,我国海洋领域应用中的大部分深海作业装备都采用常规密封结构,未出现因密封圈材料自身压缩而漏水或漏油等现象,很大原因在于其作业水深基本上在3000m之内,从图2可以看出,这个压力条件下的3种橡胶材料压缩率都在3%之内。对于海底热液口附近的热液取样,考虑密封材料的耐热性,基本上采用的都是氟橡胶材料。常规密封结构设计中,通常静密封预压缩量为15%~30%,动密封预压缩量约为9%~25%。因此,考虑到自身压缩率的影响,其预压缩量应当在常规设计规定量的基础上考虑自身压缩率影响(包括海洋水深及其他因素影响),在常规设计基础上增加10%的尺寸余量。另外,由于氟橡胶耐热、耐酸碱及其他化学药品、耐油(包括磷酸酯系列液压油),适用于所有润滑油、汽油、液压油、合成油,使用温度为-20℃~200℃,适用于耐高温、化学药品、耐燃液压油的密封[10],因此氟橡胶最适合应用于深海高压环境下保真取样设备的密封。

7 应用分析

在实际应用中,某保真取样设备保压筒内径为1600.150 mm,端盖直径为1mm,密封圈沟槽深为mm,O形密封圈线径为8mm,内径为mm,则根据O形密封圈预压缩率核算公式[5]:

式中,κTmax为最大压缩率;d0max为O形密封圈自由状态下的最大线径;Hmin为沟槽最小深度;Cmin为端盖和保压筒最小间隙。

其最大预压缩率为

根据文献[11],用于固定径向密封的O形密封圈的预压缩率应达到15%~25%才能取得满意的效果,由此,上述O形密封圈在常压下的使用可以取得满意的效果。但如果将该装置置于深海高压环境下,由于O形密封圈体积受压缩,则可能达不到预压缩率的要求。选用氟橡胶材料的O形密封圈则在70MPa下的体积变化率为2.07%,根据文献[12]介绍的弹性体体积V压缩量变化(ΔV)和弹性密封体当量直径 d 0变化(Δd 0)之间的关系可得

计算得到O形密封圈在70MPa下线径的变化为1.00%,由此可计算其最大压缩率为

如果选用丁腈橡胶密封圈,则根据试验测得的压缩数据可以计算其最大压缩率为14.77%<15%。可见,如果选择氟橡胶材料密封圈,其最大压缩率为15.72%,仅略微大于15%,而丁腈橡胶密封圈则可能失效,由此可见深海高压环境对O形密封圈的使用存在着一定的影响。要避免密封圈失效,主要有三种方法:①选择压缩率更小的密封圈的材料;②增大O形圈直径;③选择合理密封结构形式。

8 结论

(1)对于氟橡胶、丁腈橡胶以及硅橡胶三种材料,随加载压力的增大其压缩量增大,相同压力条件下氟橡胶的压缩量最小。

(2)有限元分析可为不同类型的密封件结构设计提供基本的材料常数,其预测结果较接近实测值。

(3)密封材料在高压环境下存在自身压缩性,在设计高压环境下的密封结构时应在常规设计的预压缩率基础上增大材料自身的压缩率。

[1] Chen Ying,Qin Huawei,Li Shilun,et al.Research on Pressure Tight Sampling Technique of Deep-sea Shallow Sediment-a New Approach to Gas Hydrate Investigation[J].China Ocean Engineering,2006,20(4):657-664.

[2] 吴怀超,金波,杨灿军,等.海底热液长期原位探测器流控系统的设计与实现[J].浙江大学学报(工学版),2008,42(3):539-543.

[3] Chen Ying,Ye Ying,Yang Canjun.Integration of Real-time Chemical Sensors for Deep Sea Research[J].China Ocean Engineering,2005,19(1):129-137.

[4] 黄中华,金波,刘少军.深海高压舱密封性能评价研究[J].浙江大学学报(工学版),2007,41(5):790-793.

[5] Zhao W,Seshadri R,Dubey R N.On Thick–Walled Cylinder under Internal Pressure[J].Journal of Pressure Vessel Technology,2003,125:263-273.

[6] 刘鸿文.材料力学[M].北京:高等教育出版社,1991.

[7] 于建华,魏泳涛.不可压缩超弹性材料的有限元应力分析[J].西安交通大学学报,1998,33(1):41-45.

[8] 特雷劳尔 L R G.橡胶弹性物理力学[M].王梦蛟,王培国,薛广智,译.北京:化学工业出版社,1982.

[9] 李洪升,张小朋,杨全生.橡胶大变形力学常数测试研究[J].大连理工大学报,1989,29(6):629-634.

[10] 黄志坚.现代密封技术应用——使用、维修方法与案例[M].北京:机械工业出版社,2008.

[11] 卢黎明.O型密封圈的压缩率对其密封性能的影响[J].华东交通大学学报,2003,20(2):9-11.

[12] Müller H K,Nau B S.Fluid Sealing Technology:Principles and Applications[M].New York:Marcel Dekker Inc.,1998.