软模用矩形容框的设计与优化

华 林 刘艳雄 兰 箭 魏 曦 王守英

1.武汉理工大学,武汉,430070 2.长江船舶设计院,武汉,430062

0 引言

软模成形是采用橡胶板来代替上模或下模的一种冲压成形方法,与传统的冲压成形方法相比,具有模具成本低、生产周期短等优点。把软模成形应用于胀形和拉伸成形时,橡胶和板料为柔性接触,生产出来的零件表面质量高;橡胶紧贴着板料一起填充满型腔,能提高板料的成形性能。所以,软模成形非常适用于形状复杂的薄板类零件的成形[1-3]。

在设计软模成形装置时,橡胶板一般放置于容框里,处于三向应力状态,当钢模挤压橡胶时,橡胶能产生更大的反压力。由于橡胶为各向同性材料,所以在冲压成形时容框也承受较大的压力。一般情况下,软模成形的冲压压力非常大,约为60~100MPa,有时甚至高达500MPa[4]。在如此巨大的压力下,如果容框的强度不够则容易因破裂而失效。所以,为了延长模具的寿命,提高软模成形的安全性,容框的设计显得尤为重要。

容框的内形形状由零件尺寸及成形工艺决定,通常情况下为矩形或圆形,蒋侠民等[4]对内外形均为矩形或圆形的容框最小壁厚进行了研究,得到了容框的内形尺寸和最小壁厚的关系。本文研究外圆内矩形容框的强度校核原则,获得了内形尺寸和容框最小外圆半径的关系。

1 容框所受弯矩的计算

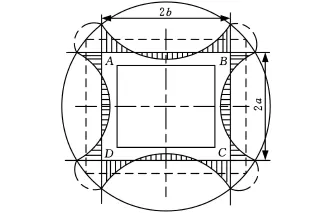

外圆内矩形容框所要求的最小壁厚就是转角点到外圆的最小距离,即图1a中的距离L。为了简化计算模型,将外圆内矩形容框简化成为矩形容框(图1a中虚线与内框所构成的容框),此时对应的矩形容框的最小壁厚为tm,如果能够保证矩形容框的强度安全,则也可以保证外圆内矩形容框的安全。同时,为了简化力学计算模型,做如下假设:

(1)矩形容框里转角处的圆角半径r=0,即转角过渡为直角过渡。

(2)容框内壁受垂直于壁部的压力p的作用,且橡胶填充满整个容框即橡胶的高度等于容框的高度,所以压力p均匀地作用在容框的全部内表面上。

(3)由假设2可知,容框的壁部不仅受到拉应力作用,同时还受到弯矩的作用。一般情况下,当容框所受内压力N较小时,拉应力N/A(A为容框在危险断面处的截面积)的作用相对较小,一般忽略不计,因此只需考虑由弯矩所引起的破坏。

为了简化计算力学模型,将矩形容框的4条边等效成4根简支梁,则容框内壁均匀受力后的受力图如图1b所示。因为容框轴对称,若将容框的4个角切开,通过受力分析可知,4个转角处的轴向力和剪力均为零,只受附加力矩 M A、MB、MC、MD的作用(如图1c所示)。由容框的对称性可知,M A=MB=MC=MD。

图1 容框的受力分析示意图

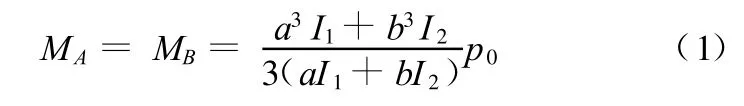

由蒋侠民等[4]对矩形容框的计算研究可知

式中,I1、I2分别为AB梁和BC梁的惯性矩,mm4;p0为单元长度上的载荷,p0=ph,Pa;p为单位载荷;h为容框高度。

则梁上任意点弯矩(图1d所示)为

从式(2)可看出,当x=0时,M x=M A=M max。

从上述计算分析可以绘出由弯矩所引起的外圆内矩形软模成形容框弯矩图(图2)。从图2中可以看出,容框所受的最大弯矩在4个转角处,所以4个转角处的截面为危险截面。

图2 外圆内矩形软模成形容框弯矩图

上述计算结果都是在假设1即圆角半径r=0的情况下推导所得的。直角过渡会引起应力集中,矩形容框内转角处的圆角半径r对应力的影响比较大。但在简化的力学模型中难以研究圆角半径对弯矩的影响,现采用有限元法来进行研究。

2 圆角半径对最大应力的影响

2.1 三维有限元模型

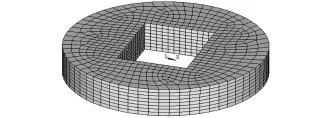

外圆内矩形容框的三维有限元模型如图3所示。模拟中,容框为变形体,材料模型为弹塑性模型。定义材料为45钢,在弹性变形阶段,材料的杨氏模量和泊松比分别为206GPa和0.3。

图3 三维有限元模型

软模成形时,钢模往下移动,随着橡胶变形的增大,橡胶产生的反压力也越来越大[5],容框承受的压力也逐渐增大。在对容框的强度进行校核时,如果容框在承受最大压力时满足强度要求,则设计的容框在使用时是安全的。所以在有限元模拟中,对容框的侧壁施加的载荷为pmax。设容框内壁受垂直于壁部的胀形压力p max的作用,p max均匀作用在容框的全部内表面上。本模拟中的容框尺寸和载荷等工艺参数如表1所示。

表1 容框尺寸及工艺参数

2.2 有限元模拟正确性的验证

为了验证有限元模拟的正确性,设定r=0,在ANSYS中进行有限元模拟。

在压力作用下,容框短边应力的分布如图4所示。在容框的上部、中部和下部取3个路径,分别命名为path 1、path 2和 path 3。从图 5a可知:在容框的两端应力最大(约为621MPa),中间的应力最小(约为173MPa),两端与中间的应力差最大约为448MPa。从容框上部往下看,应力逐渐减小,但是上中下三部分应力相差很小。从图5b可知,从容框向外沿着径向应力越来越小。由以上分析可知,在容框中4个转角处应力最大,这与理论计算相吻合。

图4 容框应力分布云图(r=0,p max=125MPa)

从模拟结果可知,当施加的载荷为125MPa时,容框所受最大应力σmax=621MPa,超过了容框的抗拉强度σb=600MPa,则容框有出现破裂的危险。

2.3 圆角半径对容框最大应力的影响

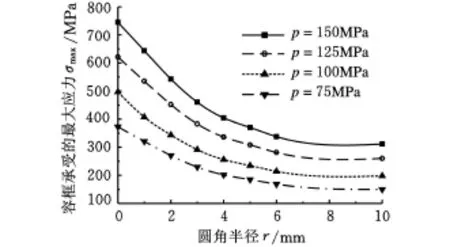

当容框里转角处的圆角半径不同时,在同样的载荷下,容框承受的最大应力也不同。在不同的圆角半径下,容框承受的最大应力如图6所示。

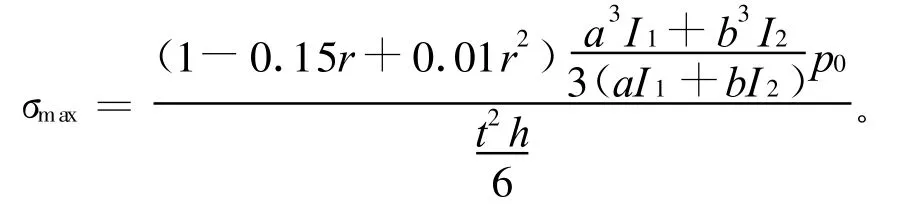

从图6可以看出,在不同的载荷下,容框承受的应力最大值随着圆角半径的增大而以相同的趋势减小。当圆角半径r>8mm时,继续增大圆角半径对容框承受的最大应力影响不大。所以圆角半径的取值范围可为0≤r≤8mm,最优值为8mm。将最大应力 σmax、圆角半径r和加载载荷p的关系在Origin中进行拟合,得到如下方程:

令 f(r)=1-0.15r+0.01r2,则 f(r)即为圆角半径对容框承受最大应力的影响系数。

图5 容框上中下三部分的应力分布(r=0,p max=125MPa)

图6 不同的圆角半径下容框承受的应力最大值

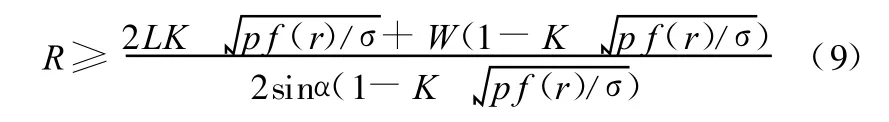

3 容框外径计算

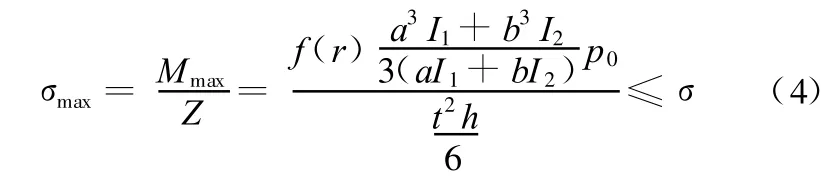

由前面假设可知,当容框所受内压力N较小的时候,拉应力N/A的作用相对较小,一般忽略不计。所以容框的4个角所受的最大合应力σmax应小于容框材料的许用应力σ,容框才不会破裂[6],即符合下关系式:

式中,Mmax为容框的危险断面处的最大弯矩,N◦m;Z为容框危险断面处的抗弯模量,Z=th2/6;t为容框壁厚,mm。

对于外圆内矩形容框,t1、t2均为函数变量,但是容框只需要校核最小厚度。所以令容框的最小厚度 tm=t′1=t′2=min(t1,t2)。

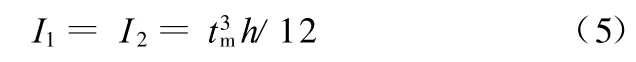

同时令 I1=t′31 h/12,I2=t′32 h/12,即

设容框的边长a=nb(0<n≤1),将式(5)代入式(4)并化简得

因为容框内形面积为W×L,W为容框内形短边长,L为容框内形长边长,则2b=tm+L,将其代入式(6),然后解得tm为

设容框外圆半径为R,长边L与直边夹角为α,如图1a所示,则通过三角函数计算可以得到外圆半径为R与最小壁厚tm之间的关系:

将式(8)代入式(7),就可以得到外圆半径的计算公式:

4 软模成形试验及分析

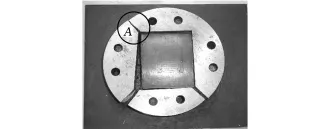

为了冲压成形某零件,进行了软模成形冲压试验。容框的尺寸如下:W=85mm,L=71mm,H=32mm,R=180mm,r=0。当成形压力达到125MPa时,容框断裂失效,如图7所示。从图7可以清晰地看到在容框的转角处产生了断裂。通过模拟可知,当成形压力达到125MPa时有破裂产生而失效,这与模拟及计算结果相吻合。

图7 软模成形容框失效图

通过以上分析可知,容框的转角处应力最大,当容框的压力超过容框的抗拉强度时,首先会在转角处产生微裂纹,微裂纹在压力作用下沿着径向迅速扩展,如图7中A区域所示。所以为了避免模具破裂失效,必须增大模具的外圆半径。

当成形压力为125MPa,设定许用应力σ=200MPa[6],由前面的理论可计算出外圆半径R最小应为198mm。通过增大外圆半径和容框转角处的圆角半径,重新制作容框后,在冲压过程中没有出现模具失效现象。

5 结论

(1)对于外圆内矩形容框,危险截面存在于4个转角处,4个转角处容框承受的应力最大值为

(2)对容框转角处圆角半径进行了优化。在一定载荷下,容框承受的应力最大值随着圆角半径的增大而减小。当圆角半径r>8mm时,继续增大圆角半径对容框承受的最大应力影响不大。

(3)若容框的内形面积为W×L,容框在工作时内壁均匀承受压力p,当容框的外圆半径R≥时,容框满足强度要求,其中 f(r)=1-0.15r+

[1] 周建忠,韩向东.抛物形件用软凸模拉深成形[J].金属成形工艺,1995,13(2):25-28.

[2] Ramezani M,Ripin Z M,Ahmad R.Computer Aided Modeling of Friction in Rubber-pad Forming Process[J].Journal of Materials Processing Technology,2009,209(10):4925-4934.

[3] 王新云,夏巨谌,胡国安,等.板料粘性介质胀形、聚氨酯以及钢凸模胀形的实验研究[J].金属成形工艺,2003,21(2):10-12.

[4] 蒋侠民,田苗,张仲元.聚氨酯橡胶在冲压技术中的应用[M].北京:国防工业出版社,1989.

[5] 危银涛,杨挺青,杜星文.橡胶类材料大变形本构关系及其有限元方法[J].固体力学学报,1999,20(4):282-290.

[6] 刘鸿文.材料力学(上册)[M].北京:高等教育出版社,1992.