AE快速消弧装置

Carlo Gemme Michele Pasinetti Renato Piccardo

(ABB PT (SACE) 米兰,意大利)

1 引言

开关设备燃弧会造成严重后果,电弧的形成只需几毫秒时间,但是,在燃弧过程中能量的释放是惊人的,可造成严重伤害事故,甚至人员死亡。现有许多电弧保护装置,用于缩短电弧故障电流持续时间,但这并不一定能防止电弧故障造成的损害。电弧故障造成的损害取决于电弧电流以及燃弧时间,这两个参数中,只有时间是可以控制。

ABB产品组合中有多种可靠的电弧保护系统,有的可在50ms内消弧,由于有了快速消弧装置,ABB的产品组合得到进一步拓宽。对开关设备而言,这种装置综合了其他ABB保护的优点,是一种特别的安全措施,类似于汽车的安全气囊。快速消弧装置通过快速闭合的接地开关,在5ms内让母线系统对地形成短路。作为一种主动保护系统,已经被集成到ABB的UniGear开关设备中。除了快速外,消弧器可节省大量维修费用和减少停电时间。

2 开关柜在内部燃弧故障发生时的防护措施

开关设备内部产生电弧的主要原因是因为绝缘老化、母线接触不良、维护保养不足、小动物进入柜内或人为误操作等。当发生内部燃弧时,如果没有电弧保护,会造成巨大损害,甚至是致命的伤害[1]。电弧[1]引起周围空气温度和柜内的压力急速升高,释放的能量和爆炸产生的能量相当。

现今中压空气绝缘开关设备(AIS)和气体绝缘开关设备(GIS)中,燃弧故障造成人身伤害的概率较小,主要是因为操作人员通过开关设备完善的结构得到保护。换言之,开关设备可承受内部燃弧产生的压力和热量,通过泄压通道将高温高压气体排出,使操作人员得到保护(见图1)。

图1 开关设备可承受内部燃弧产生的压力

另外,可通过适合的继电保护装置来缩短燃弧持续时间,减轻燃弧故障造成的损害。

一些国际标准[2]规定,操作人员不能在裸露的带电部件上工作,甚至不能靠近带电部件。不管如何遵从安全工作条例,对于带电设备而言,风险总是存在的。存在某些情况:在设备不带电状态下,无法发现设备问题,必须在设备带电的情况下进行工作,才能发现问题。

用常规保护继电器驱动断路器切除故障,需要100~200ms的时间。在这段时间内,操作人员的安全完全由开关设备予以保证。如此时柜内发生燃弧故障,情况就不同了,故障发生最初的120ms被认为是电弧的动态阶段,在此阶段,压力增加,高温气体膨胀。这些因素综合起来,会完全破坏柜内的设备,造成设备运行中断并产生高昂的维修费用。

电弧保护装置可减少燃弧故障持续时间,从而限制故障点释放的能量。事实上,ABB开关设备产品组合中就有多种电弧保护系统,如TVOC、REA和FRD,这些电子装置采用感光或压力传感器,能在几毫秒内检测到内部燃弧的发生,考虑继电保护和断路器动作所需的时间,切除燃弧故障平均所需时间在100ms左右。

限流装置可降低故障电流的幅值和持续时间。限流装置必须在故障电流第一个1/4周波内动作,从而防止故障电流达到非对称波形的第一个峰值。ABB公司的Is限流器是此类装置的一个代表,它的动作时间极短,可在1ms内动作。Is限流器可安装在专用进线开关设备上,或装于两个不同短路容量系统的母线联络开关设备上。尽管它比其他电弧保护装置昂贵,但在重要场所,考虑到成本和效益平衡问题,安装Is限流器是物有所值的。

3 ABB的快速消弧装置(AE)可在5ms内形成短路而进行消弧,可独立安装于现有开关设备上

快速消弧装置(AE)综合了上述电弧保护装置的优点,是成本/效益最佳的解决方案,一个装置可保护整个母线系统,其速度极快,可在5ms内形成接地短路,熄灭柜内燃弧。一套快速消弧装置典型的配置是在每段母线上安装一台快速消弧装置,可保护多达10面开关柜。使用快速消弧装置后,发生燃弧故障产生的热损害和释放的有毒气体将降低至1s内部燃电弧试验时的1%,因此,不再需要在开关柜内配置压力释放通道。尽管配置快速消弧装置后,压力升高受到限制,但在快速消弧装置动作前,压力仍然可增加到较高的水平。所以,内部发生燃弧故障时,如果开关设备配置了压力释放系统,压力释放可能会动作,但不会再释放高温或有毒气体。

快速消弧装置最初是为ABB的AX1 空气绝缘(AIS)开关设备[3]开发并申请专利,现已是ABB公司UniGear空气绝缘(AIS)开关设备产品的一部分(图2)。其配置结构是把装有快速消弧装置安装在母线系统中,通过安装在每个开关柜隔室内的光纤检测内部燃弧。装备有快速消弧装置的UniGear开关设备已通过意大利的CESI实验室试验,试验结果详见参考文献[4]和[5]。

图2

快速消弧装置也可独立装置于现有开关设备上,起到主动保护的作用,可在几毫秒内检测并熄灭燃弧(类似于汽车中的安全气囊),可给操作人员提供更高的安全保护。

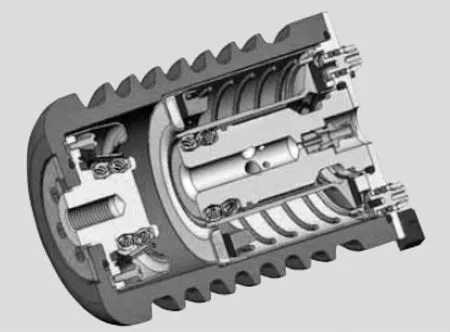

3.1 快速消弧装置

快速消弧装置实际上是一个快速动作的开关,如图3所示为单相极柱剖面图。每个快速消弧装置开关极柱都被固封在环氧树脂绝缘极柱内。如果开关柜内发生内部燃弧故障,快速消弧装置控制单元(ECU)通过光传感器检测的信号发出动作指令。汤姆逊线圈驱动快速消弧装置动触头在SF6气体内高速运动,使接地铜排与高压电极之间接通形成短路,高压电极接地短路形成时间不到5ms(见图4)。

图3 快速消弧装置(AE)单相极柱剖面图

图4 快速消弧装置-事件过程

在发生内部燃弧故障时,维持电弧至少需要100V的电压。如果此时快速消弧装置动作,高压电极接地短路后,高压电极间及对地电压会突然下降到不能维持电弧的水平。

SF6的绝缘特性使快速消弧装置结构设计非常紧凑,同样的极柱可用于12~24kV的电压范围内。快速消弧装置采用电储能,且装置可以持续监测储能状况[6],同时监测电源、触发电路和控制器等回路。

一面UniGear开关柜通常有三个独立的高压隔室(母线室、断路器室和电缆室),一台快速消弧装置电子模块拥有6个光纤输入口加上一个电信号输入,一台快速消弧装置可直接保护2面开关柜。通过扩展接口,一台快速消弧装置保护的开关柜数量可增加到17面,一台快速消弧装置通过扩展接口可连接5台TVOC装置,每台TOVC配置9个光纤输入口。扩展后,开关柜如果出现内部燃弧故障,快速消弧装置的动作时间不会因为TOVC存在而受到影响。

3.2 系统运行

为了验证快速消弧装置在UniGear上的应用效果,必须评估系统和快速消弧装置所能保护的开关柜最大数量,这取决于线路阻抗和UniGear开关设备母线的阻抗Lb和Rb(图5)。图5为用于验证快速消弧装置的简化电路,相对于整个配电系统来说,线路的并联阻抗(即从内部燃弧故障位置和快速消弧装置接地短路点的位置相并联)是很小的,所以,随着快速消弧装置的动作,燃弧点的电压也随之降低。

采用4到10面开关柜进行的模拟仿真初步结果表明,故障(电弧)和快速消弧装置之间的电流分配不存在问题,即使开关柜数量相对较大时也一样。从仿真初步结果可以清晰的得出线路L/R的比值影响电流波形,也因此影响灭弧能力。较大L/R数值意味着直流分量衰减速率较为缓慢,电弧故障的持续时间稍长一些。模拟仿真结果在意大利CESI实验室进行电力试验中得到了验证[7],试验中,采用一条电力电缆作并联阻抗,用于连接内部燃弧故障点和快速消弧装置。

图5 验证电力回路的并联阻抗小到 确保使燃弧熄灭的模拟电路

图6 (a)为试验接线图,在CB1 开关柜上模拟31 kA 内部燃弧故障,信号被传输到安装在CB3开关柜上的快速消弧装置上。

在图表6(b)中,时间轴采用了两种不同的时间刻度值。图表上所显示的量分别为相电流(红色)、电弧电压(蓝色)和释放能量(绿色)。在T0时刻,CB1柜电缆室内各相间用细导线连接形成三相短路故障,高压电源投入。细导线被迅速熔化,开关柜内发展为三相间内部燃弧故障,内部燃弧故障点的相间电压升高到数百伏(在T1时)。同时从供电源侧流向CB1燃弧故障处的电流增加。内部燃弧故障释放能量的同时,伴随着闪光,使故障点处的空气温度和气体压力升高,快速消弧装置控制单元(ECU)检测到闪光信号,快速消弧装置立即动作。

在T2时,快速消弧装置使三相高压电极接地短接,形成与燃弧电压并联的低阻抗通道,使得内部燃弧处高压电极间电压大幅度下降。流过电弧的电流减少,故障电流通过电缆,从CB1,流过CB2,流向快速消弧装置。从故障到故障检测再到快速消弧装置动作,整个动作顺序过程在5ms内完成。到T3时,电流已经完全被转移到快速消弧装置了,根据并联线路的长度和阻抗情况,内部燃弧处高压电极间的电压已降低到几伏的水平,故障电流一直持续,直到电源侧CB1最终切断电源。快速消弧装置的额定短路电流值为(31.5kA 3s 和50kA 1s),快速消弧装置可承受内部燃弧故障转移过来的电流直至电源被切断。

T2~T3的时间在0~2ms之间,快速消弧装置动作受电源位置,以及接地短路点到内部燃弧故障点的并联阻抗大小的影响。通过内部燃弧故障电流40 kA(有效值)/100 kA(峰值)试验时得出最大值为2ms,试验时,CB1到CB2的连接采用10m长、240mm2截面的电缆。

图6

3.3 快速消弧装置解决方案简单、灵活、安装简便

尽管在消弧过程中,电源侧流过故障电流并没有改变,快速消弧装置动作限制了故障点电极间的电压,从而限制了故障点释放的能量。换句话说,发生内部燃弧故障时,快速消弧装置动作后,故障点释放的能量大大地降低,比持续5ms的自由燃烧时段(即从燃弧故障电流开始至快速消弧装置动作这一时间段)的1%还要小,图6b上T2的能量轨迹(绿色)体现了这一点。因此,在快速灭弧装置保护下,内部燃弧故障造成的损害被限制,不会对故障点隔室造成重大破坏。

试验中,在5ms自由燃烧时段内,燃弧故障一相释放的能量大约为40kJ,所有三相为94 kJ。在没有快速消弧装置时,内部燃弧持续1s,在故障隔室内释放出来的能量会达到有快速消弧装置限制时的大约200倍,约2MJ,会完全摧毁隔室内的所有器件。

无论如何,在5ms自由电弧时段内,开关设备必须能够承受住由峰值电流产生的电动力以及足以使压力释放装置开启的较高气体压力。开关设备内薄弱结构件可能会因此而被损坏。在图7中,电缆线鼻处周围的烟雾痕迹和弯曲的铝合金底板显示出这种破坏的情况。

图7 在快速消弧装置作用下40kA燃弧的影响结果

3.4 一切为了安全

操作人员的安全性是中压电气设备制造厂商优先考虑的重点,采用ABB的快速消弧装置可以容易地予以实现。快速消弧装置解决方案简单、灵活、安装简便,成本效率非常高。用户只需要进行很小的改动,就可将这种解决方案安装于现有的开关设备上,从而提高现有设备的安全水平。

(译略)

[1] Dyrnes,S.,Bussmann,C.(2005).Electrical -safety and arc flash protection,Electrical Safety and Arc Flash Handbook - Vol.2,12-23.

[2] NFPA 70E 2000,Standard for Electrical Safety Requirements for Employee Workplaces,See http://www.nfpa.org (October 2007).

[3] Arnborg,C.(2001).AX1 Technical Description and Ordering Guide.

[4] CESI,(2006).Test Report A6/004406.

[5] CESI,(2006).Test Report A6/004285.

[6] Breder,H.(2003).Frequently Asked Questions on the AX1 Arc Eliminator system.

[7] CESI,(2007).Test Report A7/015852.