供应商和消费者在使用扩展度来评定新拌混凝土合格率时的潜在风险

Wilfried Hinrichs, Braunschweig

翻译:胡灶银

(建筑材料工业技术情报研究所,北京100024)

将新拌混凝土扩展度检测结果作为混凝土稠度的评定标准具有明显的不稳定性。这种不稳定性与产品本身和测试过程有关。本文将主要介绍混凝土出厂检测及交付检测时,随着混凝土稠度增加,对测量误差进行定量分析。考虑到混凝土自身稠度波动,供应商和消费者在使用稠度等级为F3~F5的混凝土时所承担的风险和产品合格率将借助于数据分析,在DIN EN 206-1标准的基础上进行评定。数据显示,在某些情况下,新拌混凝土的合格率减小,供应商与消费者所承担的风险相应增加。根据DIN EN206-1在执行合格率修订标准时,主要风险承担方为供应商,消费者则要承担产品延迟交付的风险。只有通过采用新的解决途径,才有可能将风险平均分配。

1 前言

德国工业标准DIN EN206-1[1]的使用范围包括用于各种混凝土制品和生产方式。该标准确定了产品的要求及合格评定标准。混凝土合格率检测以及标准的制定将根据DIN1045-2[2]在德国使用守则上加以补充说明。

稠度,作为混凝土合格率的评定标准,是新拌混凝土的一大特性。在混凝土出厂时或是供应商向消费者交付混凝土之前,必须根据标准DIN EN 12350-5[3]对混凝土的扩展度进行实验。实验结果将按照合格标准DIN EN 206-1表18的各项指标予以评估。

本文主要介绍扩展度测量误差对混凝土合格率评估的影响程度。由于测量误差导致混凝土合格率评估出现偏差,也就是我们所说的I型和II型错误。由于测量误差本身不会对合格率评估造成重大影响[4],检测结果与建筑法规无关,这样将致使供应商和消费者的利益首先受到危及。

2 测试结果的不确定性

作为一个明确指标,测量误差不会对建筑产品、建筑结构的测试造成重大影响。即使在遵守结构公差的报告中,由于在可接受的安全系数范围内,测量误差通常会被视为无关紧要。中央核心标准用来检测建筑结构和构件是否符合预先制定的目标。即使没有明确提及测量误差要求,也已将这一要求暗含在内。其重要程度既不会明示也不会被进一步考虑。

在如下所举出的建筑领域实例中,测量误差或者是所谓的“不合格率”产生了重大影响。

通常情况下,只有在降低安全系数或是局部安全受到威胁时才会重视误差因素。进一步来说,以数值为基础的建筑产品稳定性理念属于评估合格率的重要因素之一。这些数据主要来自于测试结果。在测试时凭借经验对设备可靠性进行预测也会造成数据误差。整合所得数据导致所谓“数据至上理念”[5]的形成。大部分情况下,测量误差不会造成重大影响,因为建筑物的安全性评定标准与混凝土的稳定性必然关系。

另一个最新趋势是从经过认证的检测实验室中收集测量误差的相关联数据。而根据DIN EN ISO / IEC 17025标准[6]上的要求,检测中心在提供数据的同时,必须提供充分的相关信息说明。近年来,此领域发展迅速。使用案例文件[7]的出台就是一个最好的佐证。由于欧盟委员会通过 “新使用方案”[8]决议,这一主题将赋有更重要意义。

3 风险管理

根据国际风险管理重要国际文件修订案,量化检测量误差愈加重要。随着人们对技术风险管理系统的日益重视,在原本对风险评估就不陌生的建筑领域,风险管理的作用也日益显著。例如,国际标准化组织12 491[9]就包含诸多与风险相关的基本定义和风险计算方法,且多用于质保领域。在这些规定中,测量误差就显得无足轻重。根据上述背景,各风险参量的作用如下:

RP 指的是产品未达到检测标准,却符合使用要求时,供应商所承担成本增加风险。因为在此种情况下,供应商不得不增加这些所谓“不合格”产品的清理费用及其他费用,如垃圾处理费等。

RC指的是产品虽然达到检测标准,却不符合使用要求时,消费者所承担的相应风险。即消费者签收了不符合工作要求的产品,在使用过程中不得不增加额外费用,例如产品的再加工费用。

PC指的是在允许的测量误差内,产品符合各项指标时的概率。其中涉及到供应商所承担的风险。

在重大国际研讨会上,随着一些概念涵义的扩展,风险和质量管理体系与不稳定性尤其息息相关。在风险分析系统中,风险与不稳定性的内部联系也日益紧密。考虑到安全因素,产品检测结果主要是以单据的形式出现。检测方法在国际重要基础文件[10]中有所提及,目前也是计量和标准化的国际组织小组讨论的主要议题。

4 测量误差数据分析

以新拌混凝土扩展度测试为例,主要分析测量误差所造成的风险特性。扩展度测试通常是供应商在混凝土出厂或是消费者验收前,为确保混凝土符合施工要求,从总样本中抽取一定量的混凝土来进行的一项测试。信息附录表中的检测标准含有部分扩展度测量误差的数据说明,这些数据主要出自于1987年英国合作实验所,国际标准化组织ISO 5725[11]的数据大都出自于此。扩展度的标准差包括基准标准差24.6mm,比较标准差32.5mm。

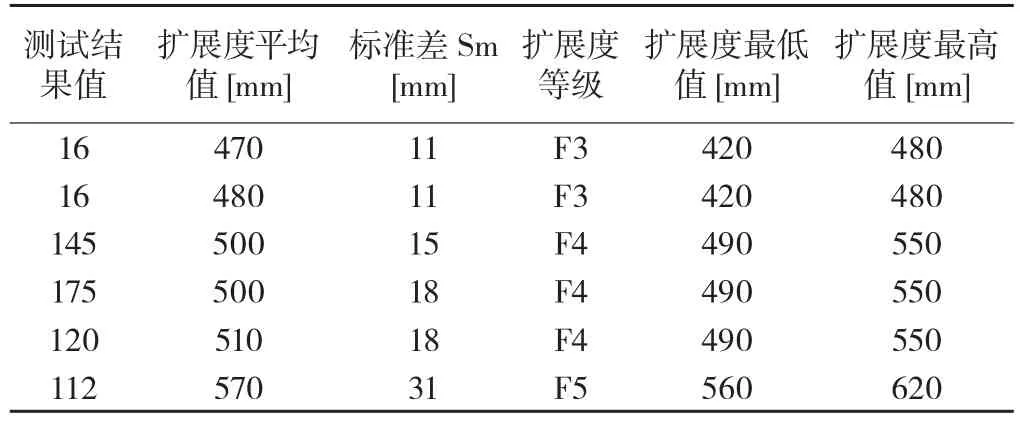

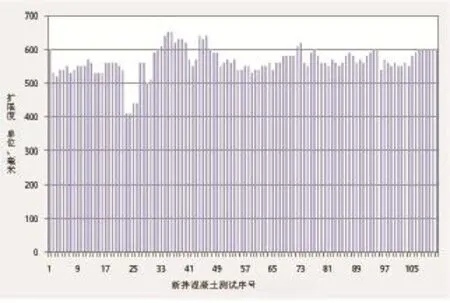

随着混凝土技术的发展,这些早期数据标准已远不能满足施工要求。因此德国预拌混凝土工业协会在刊物上提供了可靠的交货检测数据标准。数据表1主要介绍了不同扩展度等级和扩展度的极限值。图1则主要以扩展等级为F4的新拌混凝土为例,测得不同强度等级混凝土的扩展度。

为了精确地将所得数据与检测标准数据进行比较,需注意以下事项:

⑴ 检测结果必须在保持技术一致性的基础上获取,例如:所抽取的混凝土样品均出自同一混凝土产品;

⑵ 在可控的时间段内,检测条件(检测工具、检测环境、检测员等)必须保持一致;

⑶ 数据必须全面,即使是那些超出允许误差范围的数据也应记录在内;

⑷ 每次取料条件必须保持一致。

总的来说,数据表1中的各项数据满足检测标准,可以作为目前数据比较的参考。扩展度介于470mm至570mm之间的混凝土稠度等级为F3到F5。根据数据表1中的第二列和第三列可以推导出如下公式:

标准差Sm= 0.21×扩展度-88 (1)

扩展度为555mm的试样,标准差为28.5mm。DIN EN12350-5中的标准差Sr =24.6mm为测量误差地准确预测提供了重要依据。标准差的预测值Sm的适用范围是扩展度在450mm至640mm之间的预拌混凝土,此外,预测值Sm还可以推测出扩展度的变化趋势。

数据表1:混凝土出厂检测值

5 产品特性的不稳定性

进行风险评估时,除了考虑测量误差外,还需要对普通新拌混凝土稠度变化进行定量评定。作为描述产品性能的一个变量Sp值,需要相对较精确的测试方法,所得数据则常用来说明产品的性能是否良好。在有些扩展度测试中,测试结果大多直接与测试过程相关。其他的测试方法的可行性较低,因为所测得结果大多与实际情况不符。混凝土稠度变量的预测值可能是随机的,也可能是按性能显示的。

图1 混凝土扩展度检测结果

当然,上述提到的标准差体现了产品可塑性——检测样品局部稠度不同的影响。然而在检测标准中影响甚微,因为产品只能按照均匀性进行测试。在合作试验程序中,这一现象非常普遍。用于计算基准标准差的数据首先会在较短的时间内通过批量测试获得,然后通过与原先订立的标准差进行比较,并得出结论,Sp在Sm所占比重小。

6 风险预测及合格率测算

目前,供应商和消费者的风险评估已不是一个新鲜话题。在60年代,德语国家就已开始使用数据统计学原理[12]。如今除了存在大量的参考文献外,还有很多与此相关的参考标准,如标准DIN ISO 2859-1[13]。而这些国际最新的研究资料都用来作为不稳定性评估参考,衡量对合格率测算的影响程度。

根据标准DIN EN206-1中的表6,本文中所提及的扩展度等级均有相对应等跨度的上限和下限值。与表6不同,该标准表18中显示某些测试结果的上下限跨度值并不相等。Rp(供应商风险值)、Rc(消费者风险值)以及Pc(合格率)之间的等式则根据不对等偏差的使用情况进行推导。图2以图表的形式说明了风险值计算依据。要验证这种专为计算合格率而推导的函数关系的可行性,则还需进行更多的实验。

图2 等级为F3的新拌混凝土的扩展度与产品合格率的函数关系

7 新拌混凝土的合格率调控

标准DIN EN 206-1中表18与表19B紧密相关。一些超出该标准表6范围的新拌混凝土的合格率也可以通过测试结果进行计算。然而前提是不超过表18中的上下偏差值,不属于表6范围内的测试数据结果不能超过规定值。这确保了测试结果多数在规定的框架内。在技术上,将允许极限差值舍弃,这种做法值得怀疑。即使个别新拌混凝土的实验结果与目标值相差很远,表19B仍然适用测算混凝土合格率,但这种做法通常会遭到标准制定者的反对。

根据标准DIN EN206-1中的数据,并不能直接或只能有限地预测供货商和消费者将承担的风险值。原因如下:

⑴ 在混凝土交付使用时,每个扩展度等级都有相应的目标值。如:等级为F3的新拌混凝土在装载时扩展度为480mm(F3等级可允许最高值),运输到施工地后扩展度应尽可能接近目标值450mm。因此,混凝土的实际稠度与运输有关。

⑵ 在标准DIN EN206-1中尽管规定了AQL=15%,预测消费者承担风险值。但是产品生产标准中却没有消费者用来评估风险的参考值,以及消费者可以要求拒收的衡量标准。

8 使用

在DIN EN12350-5标准基础上,供应商、消费者风险值及混凝土稠度将通过对3种不同等级的新拌混凝土检测试验进行预测:

⑴ 1号新拌混凝土稠度等级为F3(塑性),出厂扩展度为470mm,是这一稠度等级的最高上限值,因为通常在运输过程中,扩展度将会降低。

⑵ 2号新拌混凝土稠度等级为F4(大流动性),施工地扩展度检测为520mm,是该稠度等级的平均值,确保该混凝土最大限度符合施工要求。

⑶ 3号新拌混凝土稠度等级为F5(自密实),施工地扩展度检测为570mm,该稠度等级的最低值。

根据公式(1),1号新拌混凝土的标准差测试结果S1=10.7mm,其他类型的标准差相对较高,分别是S2=21.2mm、S3=31.7mm。在计算风险率Pc时,须先清楚测算要求。准确地说,稠度等级为F3的上限值和F4的下限值为485mm,根据四舍五入原理,这一数值恰巧是两者之间的中间值。

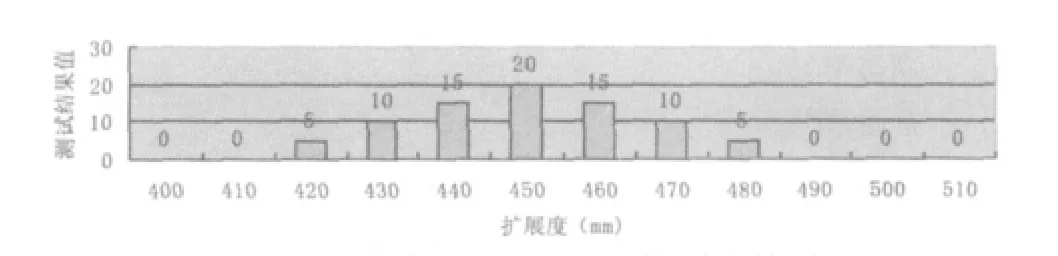

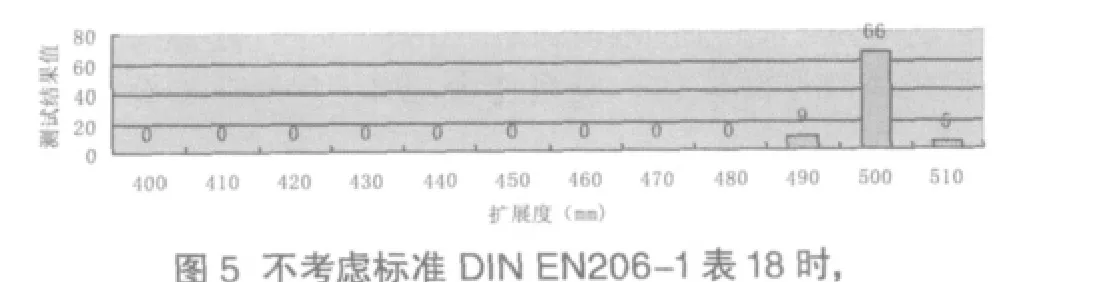

图3至图5是对1号新拌混凝土的具体说明,混凝土的合格率将根据如下3种情况对平均值相同的产品以实际检测值计算:

理想型:80个测试数据显示,3种新拌混凝土的扩展度分别是:1号最低值420mm,最高值为480mm;2号最低值为490mm,最高值为550mm;3号最低值是560mm,最高值620mm。根据标准DIN EN 206-1,各等级混凝土的中间值介于最低值和最高值之间。

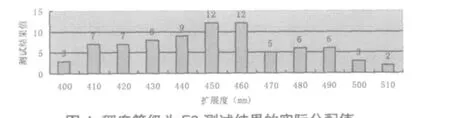

普通型:3种新拌混凝土的扩展度分别是:1号最低值400mm,最高值510mm;2号最低值470mm,最高值580mm;3号最低值560mm.,最高值620mm。根据标准中表6,20次测试结果不符合各自等级,但在表18所允许的偏差范围内。根据表19b,接收指数可达到21。这些类别的混凝土均遵循各稠度等级的流动度标准。

极限型:80个测试数据中,大部分数据靠近各等级的最低值或最高值。在这种情况下,根据标准中表6,许多的测试结果不符合各自等级,但却在表18所允许的偏差范围内。根据表19b,接收指数低于21。这些类别的混凝土不遵循各稠度等级的流动度标准。

由于表18和表19b的一些数值存在争议,经过标准委员会的讨论,允许部分极限值可以上下浮动10mm。这将会对目前混凝土的生产要求进一步细化。流动度在符合理想型或是普通型标准的基础上进行计算,扩展度的测试结果呈正态分布也不能直接评定出混凝土合格率好坏,因为部分数值并不在允许的偏差范围内。合格率差的混凝土的扩展度则不符合上述任一范围。

测试结果数值呈正态分布是风险评估和混凝土合格率评定的一个重要前提,这也是许多技术领域的一大前提条件。这一条件在很大程度上确保了标准的可靠性。

图3 稠度等级为F3理想的测试结果

图4 稠度等级为F3测试结果的实际分配值

图5 不考虑标准 DIN EN206-1表18时,稠度等级为F3测试结果的极端分配值

9 结论

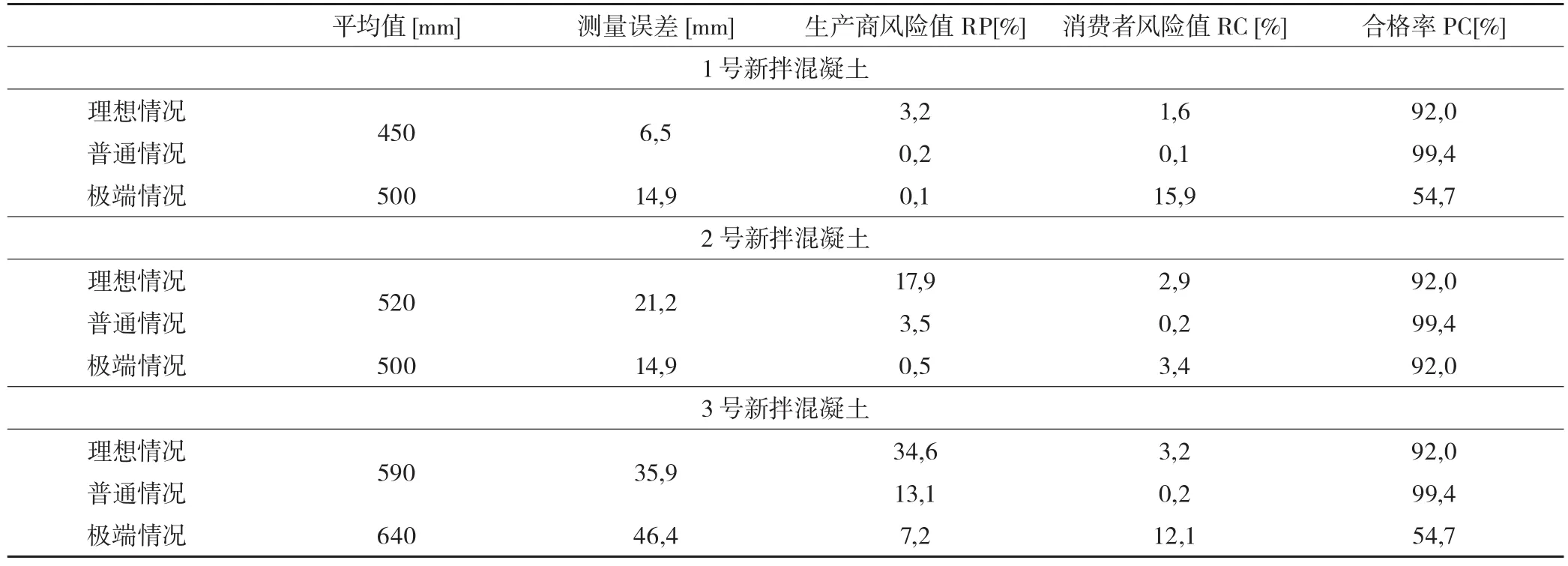

数据表2包含了上述提到3种情况下的各项数值指标。1号和2号产品测试结果符合正态分布,3号产品的测试结果却不是。这里指的是在大量数据的基础上进行推算。所以低于公差的情况将被视为极限情况。各平均值的标准差Sm将通过方程式进行计算。

实际上只有在某些情况下,1号和3号新拌混凝土流动度的测算才有意义。因为根据标准DIN EN206-1,合格率不是在混凝土出厂时,而是在交付使用时进行测试。测得数据则作为评定对象。2号新拌混凝土则只有在有必要时,才会进行合格率测试。

数据表2中的结果部分体现了标准DIN EN206-1,表格19b中的接收指数只是对DIN EN2859-1规定的测试样品的指导说明,其中产品验收质量标准为15%。用于表示接收和拒收的概率为13%。根据DIN EN206-1,混凝土稠度作为评估供应商和消费者风险值的标准时,则应控制在5%到10%之间。由于标准DIN EN 206-1表18中附加了新的评定标准,一些前提数据也相应改变,所以将上述数据与数据表2进行比较,无太大意义。

综上所述,供应商和消费者所承担的风险值与测量误差紧密相关;随着稠度的增加,这种效果就愈加明显。检测本身的不可靠性对理想模式有重大影响。只根据DIN EN206-1中的表6评定合格率,不仅为供应商和消费者带来巨大的风险,而且合格率即使高达92%也很少被人接受。一般情况下,表18和19b能明显降低供求双方的风险,明显提高混凝土的合格率。在极限情况下,只结合DIN EN206-1中的表6和18,忽略表19b,也必然会增加消费者的负担。

数据表2:不同使用情况下的风险率和合格率

尽管每个扩展度等级的极限值可以上下浮动10mm,但是生产商和消费者的风险值仍处于高位。但从数值上来说,理想情况和普通情况下的数值稳定,如对于2号新拌混凝土,生产商的风险率为14.1%,消费者为1.7%,混凝土的合格率为95.4%。

10 探讨

基于标准DIN EN206-1,DIN ISO2859-1的主旨在于为供求双方风险平均分配提供数据基础。在DIN EN206-1中,这一初衷保持不变,主要是因为在界定稠度时技术上需要。从数值上看,风险责任的平均分配必须放弃界定值。在这种情况下,偏差较大的混凝土也因符合施工要求而被接收。如数据表2所示,另外增加的界定值可以延缓供应商的风险。

与理想模式相比,普通模式能明显降低风险值。表格18中的最值之差充分说明了测试过程的不准确性。由于测试值的不稳定性,最低值之间的偏差为-20mm,最高值的偏差为30mm,乃至更高。根据DIN EN206-1程序,风险责任分配仍不均等。尤其是对于流塑性新拌混凝土,供应商承担的风险值则更为突出。

相比之下,“极端情况”描述的多是一种非现实情况。即根据标准DIN EN 206-1中表6和表 18中的标准相结合,忽略表格19b。这种情况下,合格率评定则更让人容易理解。但是这意味着原本可以清楚识别的风险却因表19b的缺失而被忽略。

上述三种新拌混凝土在三种不同情况下,合格率介于50%到100%之间。在“理想的情况下”92%的合格率并不是最佳状态。显然,如果一个产品的属性平均值越接近所允许的极限值,不合格率也就大大增加。这样就出现了一个这个问题,随着测试误差的增大,大流动性和自密实新拌混凝土在相同的条件下,合格率大大降低。

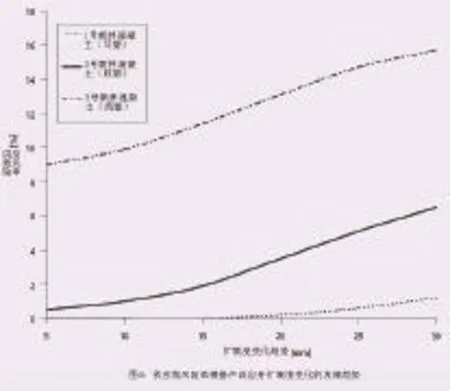

基本上,生产商可以通过减小产品的结构变化来降低自身风险,也就是说,主要是通过在生产过程中改善新拌混凝土的质地。从图6中,我们可以清楚地看到随着稠度的增加,测试误差对风险率影响的变化趋势。同时,我们也可以看到,当人们综合考虑某一种特定产品时,影响程度也可能会降低。按照DIN EN 206-1使新拌混凝土的均匀化对消费者承担风险的影响很小,因为消费者风险率已经相对较低。例如:根据数据表2,对于流塑型新拌混凝土,供应商的风险的极限值Rp= 15.7%;消费者的最高风险值Rc =1.9%。

由于供应商和消费者对产品要求不同的限制,两者承担的风险在数值上可能会比较接近。例如,签订含特殊要求的合同协议。具体来说,供应商在运输稠度等级为F3(DIN EN206-1表6中扩展度为420mm至480mm),扩展度平均值为500mm的新拌混凝土,通过检测消费者也能接受。由于检测过程不精确,消费者也将因此承担一定的风险。稠度较大的新拌混凝土往往会被消费者接受,因为作为一个高评价的产品,价格是相对稳定的。因此,在实践过程中,即使是在违背了合格率标准的情况下,也经常采用这种风险共担方式。

11 感谢

衷心感谢德国混凝土搅拌工业协会在新拌混凝土产品数据的提供上给予支持。