基于热力学的PCD刀具加工ZL109铝合金的扩散磨损

邵 芳,刘战强,万 熠,张宝国

(1. 山东大学机械工程学院,济南 250061;2. 滨州职业学院,滨州 256600;3. 山东滨州渤海活塞股份有限公司,滨州 256602)

金刚石是碳的同素异构体,它是已经发现的自然界里最硬的一种材料,其显微硬度达到 HV10000.人造聚晶金刚石(polycrystalline diamond,PCD)是20世纪 60年代发展起来的一种超硬刀具材料,它是以石墨为原料,加入催化剂,经高温高压烧结而成.随着制造业的快速发展,金刚石刀具因其极高的硬度和耐磨性、很高的导热性能和较低的热膨胀系数而得到广泛应用[1].尤其在加工高硅铝合金材料时,金刚石刀具寿命可达硬质合金刀具的50~200倍,是切削铝合金的理想的刀具材料[2].

刀具磨损是受多种非线性、强耦合因素作用的过程,热力学提供了对多因素非线性相互作用的系统分析方法,因此用热力学的理论和方法来研究摩擦磨损过程是合理可行的[3].但从热力学角度对刀具磨损机理的研究还很少有文献报道.

笔者从热力学的角度研究了金刚石刀具高速切削 ZL109铝合金时的扩散磨损,旨在通过对切削过程中热力学参数的计算来分析金刚石刀具的扩散磨损规律,以此来指导刀具的切削过程,对刀具材料的研究和设计提供参考.

1 热力学理论模型

1.1 扩散溶解热力学理论模型

在相对较高的切削速度下,刀具的磨损机理是溶解扩散磨损,假设刀具材料是A B Ca b c,则刀具材料的生成自由能[4]为

1.2 超额自由能的热力学计算模型

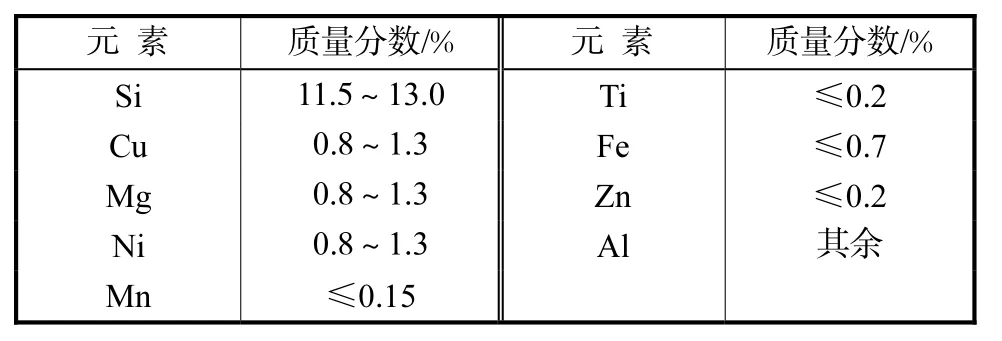

理论研究表明,利用相图可求活度,进而求超额自由能.由热力学知识可知,在两相共存区,某组分在这两个共存相中的化学势应相等[5].

图1 铋铯二元相图示意Fig.1 Schematic of bismus and cesium binary phase dia-Fig.1 gram

在此温度下,纯Bi熔化过程的吉布斯自由能为

对纯Bi熔化过程的吉布斯自由能,常可假定ΔHm和Δ Sm不受温度变化的影响,而用纯Bi在正常熔点 T0时的熔化焓和熔化熵表示,即

查热力学数据表求得吉布斯自由能,即可由式(4)求得活度,然后由式(6)求得一种元素在另一种元素中的超额自由能.

2 金刚石刀具中的碳元素在铝中的扩散溶解度

由式(3)得金刚石刀具加工铝合金时的扩散溶解度为

为求解式(21),用Matlab对式(21)做如下编程:

Y=solve(‘Dy=11220*(y^2-y)/(20940-22440x)’)运行后求得

图2 刀具材料中的碳元素在工件材料铝中的溶解度曲线Fig.2 Solubility curve of carbon in workpiece material element aluminum

由图2可以发现,金刚石刀具中的碳元素在工件材料铝合金中的溶解度很小,最大溶解度仅为0.005,004,21,几乎可以忽略不计;溶解度随着温度的变化也很小,在 298,K时的溶解度最大,仅为0.500,421%,在 1,000,K 时的溶解度最小,为0.500,125%,最大溶解度和最小溶解度仅相差0.006%,所以金刚石刀具在切削铝合金时表现出了优异的抗扩散磨损的能力,非常适合加工铝合金,是加工铝合金的理想刀具材料.Masao[9]指出,金刚石刀具切削铝时的磨损极低,原因是:金刚石刀具中的碳在铝中的低的扩散磨损率.

另外,刀具材料元素在工件材料中的扩散以指数函数的形式发生,随着切削温度的升高略有降低,变化较平稳,刀具磨损机理较为复杂,估计与金刚石在高温下的相变有关.金刚石石墨化相变后,层状结构的石墨可能不利于元素扩散,对刀具的扩散磨损会有改善.同时金刚石刀具高的导热系数和高的热扩散率使刀具极易把在切削中产生的切削热散失掉,切削区温度较低,低的热膨胀系数也使刀具在切削过程中不易产生大的变形,高温对刀具切削性能的影响不会太大,这进一步表明金刚石刀具更适合于高速加工.

3 实验分析

以 PCD切槽刀精车直径为φ,110,mm的 ZL109铝合金环槽.切削条件:加工机床为 J1MKJ,460仿行车床,刀具几何参数:主偏角 K=45°,刃倾角 K′=45°,前角 γ0=0°,刀尖圆角半径 r=0.5,mm;工件转速 n=1 000,r/min,切削线速度 v=345,m/min,进给f=0.2,mm/r,切深 ap=0.15,mm,切削液牌号 CCP-21,水基乳化液浓度3%,pH=8.

3.1 实验条件

铝合金工件材料的化学成分见表 1.铝合金工件材料的物理特性见表2.金刚石刀具简图见图3.

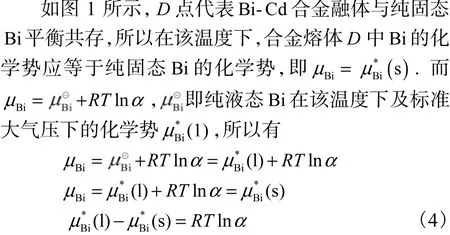

表1 铝合金工件材料的化学成分Tab.1 Chemical components of workpiece material aluminum alloy

表2 铝合金工件材料的物理性能参数Tab.2 Physical function parameters of workpiece material aluminum alloy

图3 金刚石刀具简图Fig.3 Sketch of diamond tool

3.2 结果与分析

(1)PCD前刀面磨损形貌如图 4所示,刀具前刀面的磨损轻微,在放大 100倍的 SEM 电子扫描镜上几乎看不到磨损,磨损面积很小.这是因为 PCD刀具刃口非常锋利,一般刃口锯齿峰值小于 5,μm,刃口钝圆半径小于 4,μm.在绝大多数场合,PCD 刀具前刀面为镜面,表面粗糙度可达0.01,μm,这样可以使切屑沿前刀面容易流出,减小积屑瘤的产生.磨损的原因有微裂解、崩刃、粘结磨损、氧化和化学磨损等;由于工件材料中存在的硬质点对刀具产生微冲击、间断加工过程中产生瞬间热应力,以及机床主轴的跳动、切削用量 ap与 f较小、刀屑接触长度很短、切削力集中在切削刃附近等因素,很容易造成刀具中金刚石颗粒剥落或崩刃.由图 4可看出,刀尖处有轻微的材料脱落现象.

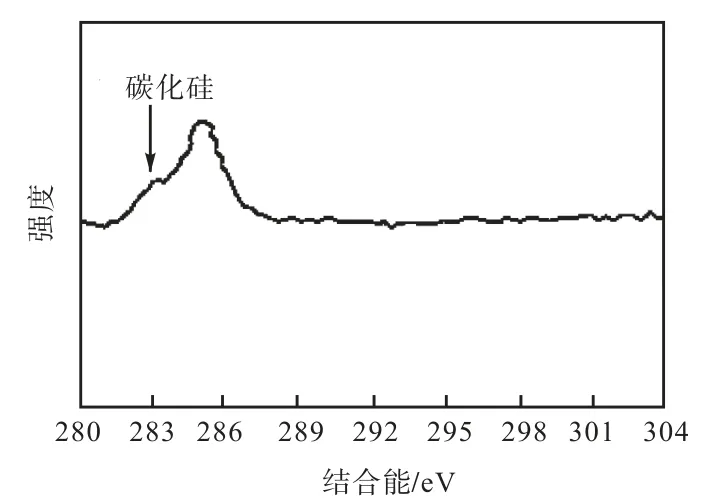

(2)为分析刀具的扩散磨损现象,做PCD前刀面线扫描,如图 5所示,线扫描可以减少刀具表面污染因素的影响,扫描线上各主要元素的分布如图 6~图12所示.其中氧元素来自于空气,铝、硅元素来自于工件,碳、钨、钴元素来自于刀具,钙来自于切削液,表明刀具材料与工件材料发生了一定的扩散现象,加剧了刀具磨损.由图 8可以发现,碳元素的含量几乎没有变化,表明在金刚石刀具加工铝合金的过程中碳元素的扩散量很小,与本人在刀具的扩散磨损的热力学计算中的结论是一致的. 铝元素的含量更加平稳(见图 9),接近刀尖处的元素量增加可能是铝合金的切屑粘附所致.硅元素在接近刀尖处的元素量突增(见图 7),初步估计是铝合金中的硅元素与空气中的氧元素发生了氧化反应.由图6氧元素的线扫描分布图可知,刀尖附近氧元素的含量增加,也初步验证了该结论.为了深入分析硅元素含量突增的现象,对切屑进行了 XPS分析,切屑的 C1s和 Si2p能谱分布见图13和图 14,在图 14 Si2p能谱图中,结合能尖峰在103.8,eV出现,表明切屑表面出现了氧化硅,在图13,C1s能谱图中,结合能尖峰在 283.5 eV 出现,表明切屑中出现了碳化硅,碳化硅是一种耐高温的超硬材料,会对刀具的磨损产生影响. 钴钨元素作为刀具中的粘结相元素含量也没有明显的变化(见图 10和图11),表明金刚石刀具在加工高硬度的铝合金时具有很高的抗磨损能力,即使 ZL109中的高硬度硬质点硅也未能使之大量脱落,是一种理想的加工铝合金的刀具材料.由于切削液的使用,钙元素含量稍有增加(见图 12).

图4 PCD前刀面磨损形貌Fig.4 Wear morphology in rake face of PCD tool

图5 PCD前刀面线扫描Fig.5 Line scanning in rake face of PCD tool

图6 扫描线上的氧元素含量Fig.6 Components of oxygen element in line scanning

图7 扫描线上的硅元素含量Fig.7 Components of silicon element in line scanning

图8 扫描线上的碳元素含量Fig.8 Components of carbon element in line scanning

图9 扫描线上的铝元素含量Fig.9 Components of aluminum element in line scanning

图10 扫描线上的钴元素含量Fig.10 Components of cobalt element in line scanning

图11 扫描线上的钨元素含量Fig.11 Components of tungsten element in line scanning

图12 扫描线上的钙元素含量Fig.12 Components of calcium element in line scanning

图13 C1s的XPS谱图Fig.13 XPS spectrum of C1s

(3)为分析刀具元素碳在工件材料铝合金中的扩散情况,在铝合金切屑上取区域 1,如图 15所示,区域1中元素含量如表3所示.由表3可见,铝合金切屑中出现了少量的碳元素,质量分数为 0.81,碳元素显然是由刀具材料元素扩散而来,但扩散量极小,表明刀具发生了轻微的扩散磨损.

图14 Si2p的XPS谱图Fig.14 XPS spectrum of Si2p

图15 铝合金切屑Fig.15 Aluminum alloy chip

表3 铝合金切屑中的元素含量Tab.3 Element components in aluminum alloy chip

(4)为进一步分析扩散现象,做刀具前刀面和后刀面上碳元素的线扫描,如图16和图17所示.由图16和图 17可知,在接近切削刃和远离切削刃处,碳元素的含量发生了细微的变化,接近切削刃处的碳元素含量低于远离切削刃处碳元素的含量,表明刀具材料中的碳元素流失了,由(3)分析可知碳元素是以扩散的形式进入到了铝合金切屑中的.

图16 扫描线上的碳元素分布(前刀面)Fig.16 Components of carbon element in line scanning Fig.16 (rake face)

图17 扫描线上的碳元素分布(后刀面)Fig.17 Components of carbon element in line scanning(flank face)

由图16和图17还可以发现,前刀面上碳元素的流失数量级是 100,而后刀面上的数量级仅为 10,表明前刀面上的扩散现象强于后刀面,这是由于前刀面上的切削温度高于后刀面的缘故.

4 结 论

(1)从热力学的角度研究了 PCD刀具的扩散磨损规律,由于切削过程的复杂性,刀具的磨损原因不只一个,往往几种磨损原因同时起作用,但在进行热力学计算时,只能从某一种磨损机理出发.

(2)利用热力学理论求出了碳元素在铝中的活度,推导出了金刚石刀具中碳元素在工件材料铝中的溶解度模型,利用该热力学模型用Matlab计算出不同温度下PCD刀具加工铝合金时刀具材料扩散溶入工件材料中的浓度值,结果表明刀具材料元素在工件材料中的扩散以指数函数的形式发生,随着切削温度的升高略有降低,变化平稳,而且金刚石刀具中的碳元素在工件材料铝合金中的溶解度很小,所以金刚石刀具在切削铝合金时表现出优异的抗扩散磨损的能力,非常适合加工铝合金.XPS测试表明金刚石刀具中的碳元素与工件材料中的硅元素发生化学反应生成了硬度很高的碳化硅,可能会对刀具的磨损产生影响.

[1]艾 兴. 高速切削加工技术[M]. 北京:国防工业出版社,2003.

Ai Xing.High Speed Machining Technology[M].Beijing:National Defence Industry Press,2003 (in Chinese).

[2]Hiromichi Yoshikawa,Akio Nishiyama. CVD diamond coated insert for machining high silicon aluminum alloys[J].Diamond and Related Materials,1999,8(8/9):1527-1530.

[3]戴振东,王 珉,薛群基. 摩擦体系热力学引论[M].北京:国防工业出版社,2002.

Dai Zhendong,Wang Min,Xue Qunji.Introduction toTribo-Thermodynamics[M]. Beijing:National Defence Industry Press,2002(in Chinese).

[4]Wong T,Kim W,Kwon P. Experimental support for a model-based prediction of tool wear[J].Wear,2004,257(7/8):790-798.

[5]程兰征,章燕豪. 物理化学[M]. 上海:上海科学技术出版社,1988.

Cheng Lanzheng,Zhang Yanhao.Physical Chemistry[M]. Shanghai:Shanghai Scientific and Technical Publishers,1988(in Chinese).

[6]郝士明. 材料热力学[M]. 北京:化学工业出版社,2004.

Hao Shiming.Material Thermodynamics[M]. Beijing:Chemical Industry Press,2004(in Chinese).

[7]徐祖耀. 金属材料热力学[M]. 北京:科学出版社,1981.Xu Zuyao.Metal Material Thermodynamics[M]. Beijing:Science Press,1981(in Chinese).

[8]陈肇友. 化学热力学与耐火材料[M]. 北京:冶金工业出版社,2005.

Chen Zhaoyou.Chemical Thermodynamics and Refractory Materials[M]. Beijing:Metallurgical Industry Press,2005(in Chinese).

[9]Masao Uemura. An analysis of the catalysis of Fe,Ni or Co on the wear of diamonds[J].Tribology International,2004,37(11/12):887-892.