乙烯副产C9燃料油萃取脱硫萃取剂

夏 清,朱金泉,刘丽艳,李鑫钢

(天津大学化工学院,天津 300072)

石油工业和汽车工业的迅速发展,为人类和社会进步做出了巨大贡献,但它所带来的负面效应也日益显露.燃料油中的有机硫化物燃烧生成的 SOx严重地污染了大气.对此,各国纷纷采取了一系列措施,相继颁布了较为严格的燃料油含硫标准,生产清洁燃料,提供低硫化的车用燃料,无硫化已成为一种趋势.

目前,对于各类油品的脱硫工艺主要有以下几种:直接加氢脱硫[1]、微生物脱硫[2]、烷基化转移脱硫[3-4]、离子液体脱硫[5]、萃取脱硫和吸附脱硫等.

萃取脱硫是传统脱硫方法之一,其优势在于萃取脱硫在低温低压下进行,过程不会改变燃料中有机物的化学结构,含有有机硫化物的萃取剂可回收循环使用,降低了环境污染,且其投资和操作费用较低,萃取过程基本不会影响油品的辛烷值.

国外对石油萃取脱硫的研究起步较早,有大量专利报道.1996年美国专利[6]报道了利用聚二乙二醇(PEG-400)从FCC汽油中萃取有机硫化物的方法,对不同沸程的 FCC汽油均有较好的脱硫效果.1998年文献[7]又报道了对广泛的萃取剂进行筛选实验,从燃料油中萃取硫化物,其中丙酮及含水溶剂的直接脱硫率在40%以上.2002年USP6352640报道利用乙醇及碱液从汽油中萃取硫化物,脱硫率大于80%[8].USP 6358402报道 5种萃取剂对常见的裂解汽油脱硫效果,其中 N-甲基吡咯烷酮(N-methyl pyrrolidone,NMP)和碳酸丙二酯的脱硫效果优于其他溶剂[9],其后在USP6802595中进一步报道了NMP对一般燃料油的脱硫效果[10].

国内对萃取脱硫的报道也很多,但起步较晚,多用模拟油品进行研究,应用到实际油品时都存在一些问题.2000年清华大学的王军民等[11]用正辛烷和苯并噻吩作为模拟体系对萃取剂进行了筛选,在实际汽油萃取脱硫实验中发现,溶剂的脱硫能力和抽余油的收率都有所降低,其认为是由于实际汽油中苯等芳烃也会被溶剂萃取.

2008年华东理工大学的李海彬等[12]以 N,N-二甲基甲酰胺(DMF)为萃取脱硫剂,去离子水为稀释剂,采用三级逆流萃取间歇模拟实验,考察了对 FCC汽油脱硫效果的影响,脱硫率为 88%,但精制汽油收率仅约为50%,芳烃含量也从23%降为8%.

从上述报道看出,芳烃和烯烃的存在极大地影响了萃取溶剂的选择性[13],导致脱硫率和收率降低.

C9燃料油是乙烯生产装置汽油加氢后分离出的副产品,目前,C9馏分大部分用作燃料,少量用于石油树脂的生产,经济效益不高,其主要原因是 C9燃料油硫含量过高而导致其产品臭味较重,影响其质量和应用.C9燃料油的成分与汽油、柴油不同,用于汽油、柴油萃取脱硫的萃取剂并不适合于 C9燃料油脱硫,C9燃料油中芳烃含量较高,一些萃取剂由于与C9燃料油的互溶度过大而无法使用,所以关键问题也是难点问题是所用溶剂与油的互溶度要尽可能小,从而可提高 C9燃料油的收率,同时可降低后续溶剂回收的费用,脱硫率的提高可以通过多级萃取来实现.因此,笔者将 C9燃料油的收率和脱硫率共同作为研究指标.本研究的主要目的是筛选出适用于 C9燃料油的单一或者复配的萃取剂,以去除影响 C9燃料油品质的各类硫化物.

1 实验部分

1.1 原料及其性质

实验原料为广州某炼油厂 C9燃料油加氢后产品.其馏程为 80~210,℃,成分主要为环状烯烃、烷基苯、多环烃、烯烃、炔烃,其中单环芳烃和单环烯烃占50%以上.主要性质见表 1.表 1中溴的消耗量表示烯烃的含量,碘的消耗量表示双烯的含量.

实验中所用其他溶剂均为市售分析纯试剂.

表1 C9燃料油的主要性质Tab.1 Properties of C9 fuel oil

1.2 实验过程与分析方法

单级萃取实验是在常压下将C9燃料油按一定的油剂质量比R与配制好的溶剂混合,放置于30,℃恒温水浴中搅拌混合 30,min,然后静置分层 30,min,分离出的油相用等质量的蒸馏水水洗两次,称重最后所得油相产品并采用WK-2D型微库伦仪分析产品的总硫含量[14],计算脱硫率w和收率Φ.w和Φ定义如下

式中:w1为萃取前 C9燃料油中硫的质量分数;w2为萃取后回收的C9燃料油中硫的质量分数;m0为萃取前 C9燃料油质量,g;m为萃取后回收的 C9燃料油质量,g.

2 实验结果与讨论

2.1 萃取剂的选择

溶剂的选择是萃取过程的关键,而通常认为萃取脱硫的机理为氢键缔合过程,选择萃取剂可以考虑含O、S、N 原子的有机溶剂,如醇、醛、酮、砜、酰胺等以及这些溶剂与水或其相互组成的复合溶剂.

根据已往关于其他油品脱硫的文献报道[6-10,15-16],预选 NMP、环丁砜、二甲基亚砜、二乙二醇、三乙二醇、甲醇、乙醇、乙二醇、乙腈、糠醛作为萃取剂,进行初步实验.

实验中发现除醇类萃取剂外的大部分溶剂在纯溶剂状态下与 C9燃料油完全互溶,无法实现萃取分层,只有通过加入适量的水调节溶剂极性才能实现有效分层,即萃取剂存在一个最低质量含水量.

环丁砜、二甲基亚砜两种溶剂萃取 C9燃料油时,二甲基亚砜和环丁砜有少量溶剂进入油相,而其分子中又含有硫原子,产品经多次水洗后测量硫含量,依然无法洗净进入油相的溶剂,萃取后油相中的含硫量反而增大,故其为非理想的脱硫剂,难以用于C9燃料油的脱硫.

糠醛萃取实验发现糠醛与 C9燃料油互溶度较大,萃取后分层困难,糠醛本身与水等含氢键物质较难互溶,加水无法提高其分离性能.且糠醛显黄色,萃取后油品色泽反而变重.故糠醛也不适合萃取 C9燃料油.

经初步实验,确定选择 NMP、二乙二醇、三乙二醇、甲醇、乙醇、乙二醇、乙腈作为萃取剂,将萃取剂分为醇类和非醇类两类萃取剂进行了考察.

2.2 醇类溶剂萃取脱硫

5种醇类萃取剂的单级萃取实验结果见表 2.从表中比较看出,对于低沸点的醇类溶剂,甲醇的脱硫率和收率都要优于乙醇;高沸点的醇类,脱硫率:乙二醇>二乙二醇>三乙二醇,但乙二醇的收率相对较低,二乙二醇具有较高的收率.总的来说,醇类萃取剂脱硫率并不高,但收率较高.

表2 不同醇类萃取剂的脱硫效果Tab.2 Results of desulfurization with alcohol solvents

一般情况下在溶剂中加入适量的水可提高萃取剂的选择性和萃取能力,降低溶剂与芳烃和烯烃互溶度,脱硫率会有所提高,但过量的水又会使溶剂的极性降低,脱硫率下降,因此溶剂含水量往往存在一个最佳值.下面对脱硫效果较好的甲醇和二乙二醇做进一步评选,结果见图1和图2(R为C9燃料油与萃取剂质量比,kg/kg).

从图 1中可以看出二乙二醇萃取 C9燃料油收率较高,随含水量的增加,收率开始有增加,达到6%(质量分数,下同)以后基本稳定;脱硫率开始有所增加,3%以后又开始减小,最后很快稳定.故二乙二醇合适的含水量在1%~3%之间,一次脱硫率为14%左右.

图1 含水量对二乙二醇脱硫效果的影响(R=1∶1)Fig.1 Influence of water content on desulfurization with Fig.1 diethylene glycol(R=1∶1)

图2 含水量对甲醇溶剂脱硫效果的影响(R=1∶1)Fig.2 Influence of water content on desulfurization with methanol(R=1∶1)

实验发现甲醇萃取C9燃料油,甲醇溶剂存在一最低含水量,含水量必须大于2%,否则两相无法分层.从图2中看出收率从最低含水量开始随含水量的增加明显递增;脱硫率随含水量增加在开始有递增,在6%以后基本稳定,但含水量高于14,%后,由于溶剂极性下降,脱硫率下降,故含水量在10%~14%为宜.

比较可以发现,含水量对甲醇脱硫效果的影响明显大于二乙二醇,而且含水量对甲醇收率的影响更为显著,因此控制含水量是溶剂萃取的重要一环.

实验中发现,醇类萃取剂具有分离速度快、产品收率高的特点,这是此类萃取剂的显著优点,但脱硫率较低.

2.3 非醇类溶剂萃取脱硫

2.3.1 乙腈萃取脱硫

1)含水量的影响

实验首先在固定其他工艺条件下改变含水量研究脱硫效果变化.实验中乙腈萃取剂存在最低含水量 4%,同时实验中不同含水量萃取体系分层亦有差异:含水量在 4%~10%之间,分为 C9燃料油下层和溶剂上层两层;含水量大于10%,分为3层,即溶剂上层、C9燃料油中层和有微量水的下层.从图 3看出,脱硫率随含水量增加有所下降,而收率增加.综合考虑含水量在10%~14%为宜,且14%为乙腈-水共沸体系组成,易于工业应用,故以下实验均采用此比例.

图3 含水量对乙腈脱硫效果的影响(R=1∶1)Fig.3 Influence of water content on desulfurization with acetonitrile(R=1∶1)

2)油剂比的影响

油剂比是影响脱硫效果的重要因素,实验固定其他工艺条件,考察油剂比变化对脱硫效果的影响,结果见图 4.实验结果显示:收率的变化明显,随油剂比的增加而递增,说明随着油剂比的增加,C9燃料油中进入萃取剂的其他组分减少,损失减小;在油剂比小于 1.2时,脱硫率随油剂比的增加而增加,溶剂对硫化物的选择性提高,但在油剂比大于 1.2后,脱硫率不再明显变化.综合考虑收率和脱硫率,油剂比在1.2~1.4为宜.

图4 油剂比对乙腈脱硫效果的影响( w H 2 O=14%)Fig.4 Influence of oil/solvent mass ratio on desulfurization with acetonitrile( w H 2 O=14%)

乙腈萃取 C9燃料油的最佳条件是:溶剂含水量14%,油剂比1.4,一次脱硫率达27%.2.3.2 NMP脱硫效果的考察

NMP与水按不同的质量比混合,固定工艺条件,考察含水量对脱硫效果的影响,结果见图 5.实验发现 NMP萃取剂也存在一个最低含水量,当含水量低于 9%时油剂两相分层困难.从图中看出收率随含水量的增加递增,当溶剂含水量大于 12%时,脱硫率随含水量的增加有所下降,变化与乙腈萃取相似,说明随着溶剂含水量增加,溶剂对芳烃和烯烃及硫化物的溶解能力都减小,虽然收率增加,但脱硫率在下降,再增加含水量对脱硫不利.综合考虑合适的含水量在15%~17%之间,一次收率大于 97%,收率与乙腈相比提高很大,但一次脱硫率约为21%,比乙腈略低.

图5 含水量对NMP的脱硫效果的影响(R=1∶1)Fig.5 Influence of water content on desulfurization with NMP(R=1∶1)

2.4 多种溶剂复配脱硫效果的考察

醇类萃取剂一般对硫醇类有机硫化物有较好的萃取效果[6],而 NMP、乙腈、DMF等一般对噻吩类硫化物有较好的脱除效果.同时实验结果表明醇类萃取剂具有分层效果好、分离速度快,收率高的特点,乙腈、NMP等萃取剂则显示出较高的脱硫率.所以考虑实验中将两类不同的萃取剂复配,同时加入适量水,考察复配溶剂对C9燃料油中多种硫化物的脱硫效果.

2.4.1 NMP-二乙二醇-水复配体系

实验选择醇类萃取剂中脱硫效果较好、沸点较高的二乙二醇与 NMP复配,改变组分配比对 C9燃料油脱硫效果进行考察,结果见图 6.从图中可以看出随着复配剂中二乙二醇占复合溶剂的质量比例的提高,脱硫率和收率均有所提高,但在二乙二醇质量含量大于 12%时基本稳定,因此二乙二醇合适的质量分数在12%~14%,一次脱硫率提高到25%以上.

图6 NMP-二乙二醇复配溶剂对脱硫效果的影响( w H 2 O = 9 %,R=1∶1)Fig.6 Result of desulfurization by NMP-diethylene glycolwater solvent mixtures( wH 2 O = 9 %,R=1∶1)

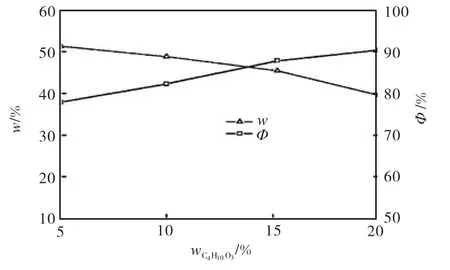

2.4.2 乙腈-二乙二醇-水复配体系

图7 乙腈-二乙二醇复配溶剂对脱硫效果的影响( w H 2 O = 1 0%,R=1∶1)Fig.7 Influence of desulfurization by acetonitrile-diethylene glycol-water solvent mixtures( w H 2 O = 1 0%,R=1∶1)

按上述考察合适的含水量下乙腈与二乙二醇复配溶剂对脱硫效果的影响,结果见图 7.适量加入二乙二醇后,乙腈-二乙二醇-水体系的脱硫效果明显优于乙腈-水体系,从图 7可以看出脱硫率随着复配剂中二乙二醇的比例增加有所下降,而收率增加,即二乙二醇的比例不宜太大,综合考虑取二乙二醇为 10%左右为宜,一次脱硫率为48%,收率为82%.

3 结 论

(1)对醇类萃取剂,脱硫率的相对大小为:低沸点醇类溶剂,甲醇>乙醇,高沸点醇类溶剂,乙二醇>二乙二醇>三乙二醇.醇类萃取剂具有分相快、产品收率高的特点,这是此类萃取剂的显著优点,但脱硫率较低.

(2)乙腈萃取的最低含水量为 4%,合适的含水量在 10%~14%之间,油剂比为1.2~1.4,一次脱硫率可达27%.

(3)考察 NMP脱硫效果,溶剂最低含水量为9%,合适的含水量在 15%~17%之间,当含水量在此范围内,油剂比为 1∶1时,一次脱硫率为 21%,收率大于97%.

(4)不同萃取剂复配可提高对 C9燃料油脱硫效果,NMP和二乙二醇组成复配溶剂,当二乙二醇的比例在 12,%~14,%时,一次脱硫率可从 21%提高到25%,收率从 85%提高到 89%;乙腈与二乙二醇组成复配溶剂,脱硫效果增强更为明显,当二乙二醇比例在10%左右时,一次脱硫率提高到48%以上.

[1]Sylvette B,Damien M,Guy P,et al. On the hydrodesulfurization of FCC gasoline:A review [J]. Applied Catalysis A:General,2005,278:143-172.

[2]Soleimani M,Bassi A,Margaritis A,et al. Biodesulfurization of refractory organic sulfur compounds in fossil fuels[J].Biotechnology Advances,2007,25:570-596.

[3]Huff G A Jr,Alexander B D,Rundell D N,et al. Sulfur Removal Process:US,6048451[P]. 2000-04-11.

[4]Collins N A,Trewella J C. Alkylation Process for Desulfurization of Gasoline:US,5599441[P]. 1997-02-04.

[5]周瀚成,陈 楠,石 峰,等. 离子液体萃取脱硫新工艺研究[J]. 分子催化,2005,19(2):94-97.

Zhou Hancheng,Chen Nan,Shi Feng,et al. Studies on desulfurization of gasoline by extracting with ionic liquids[J].Journal of Molecular Catalysis,2005,19(2):94-97(in Chinese).

[6]Forte Paulino. Process for the Removal of Sulfur from Petroleum Fractions:US,5582714[P]. 1996-12-10.

[7]Funakoshi Izumi,Aida Tetsuo. Process for Recovering Organic Sulfur Compounds from Fuel Oil:US,5753102[P]. 1998-05-15.

[8]Cook B R,Ernst R H,Greaney M A. Caustic Extraction of Mercaptans:US,6352640[P]. 2002-03-05.

[9]Schucker R C. Extractive Distillation Process for the Reduction of Sulfur Species in Hydrocarbons Streams:US,6358402[P]. 2002-03-09.

[10]Brown R E. Separation of Olefinic Hydrocarbons from Sulfur-Containing Hydrocarbons by Use of a Solvent:US,6802595[P]. 2004-10-12.

[11]王军民,房少华,廖启玲,等. 催化裂化汽油溶剂萃取脱硫工艺的研究[J]. 炼油设计,2000,30(10):32-34.

Wang Junmin,Fang Shaohua,Liao Qiling,et al.Study on FCC gasoline desulfurization by solvent extraction[J].Petroleum Refinery Engineering,2000,30(10):32-34(in Chinese).

[12]李海彬,章建华,沈本贤,等. N,N-二甲基甲酰胺对催化汽油的萃取脱硫[J]. 石化技术与应用,2008,26(4):312-315,325.

Li Haibin,Zhang Jianhua,Shen Benxian,et al.Desulphurization of FCC gasoline by N,N-dimethyl formamide extraction[J].Petrochemical Technology and Application,2008,26(4):312-315,325(in Chinese).

[13]李志东,朴香兰,朱慎林. PEG-400萃取脱除FCC汽油中硫化物的研究[J]. 石油炼制与化工,2002,33(7):24-27.

Li Zhidong,Piao Xianglan,Zhu Shenlin. Study on FCC naphtha desulfurization by solvent extraction with polyethylene glycol 400[J].Petroleum Processing and Petrochemicals,2002,33(7):24-27(in Chinese).

[14]谭秋艳,吕焕明,刘慧玫. 轻质石油产品硫含量测试方法研究与评价[J]. 中国测试技术,2007,33(3):57-60.

Tan Qiuyan,Lü Huanming,Liu Huimei. Research and evaluation of test methods of trace quantities of sulfur in light liquid petroleum products[J].China Measurement Technology,2007,33(3):57-60(in Chinese).

[15]Rappas A S,Nero V P,De Canio S J. Process for Removing Low Amounts of Organic Sulfur from Hydrocarbon Fuels:US,6406616 [P]. 2002-06-18.

[16]Gore W,Bonde S,Dolbear G E,et al. Method of Desulfurization and Dearomatization of Petroleum Liquids by Oxidation and Solvent Extraction:US,6596914[P]. 2003-07-22.