宜万铁路宜昌长江大桥大跨度连续刚构梁柔性拱施工

张立超,赵煜澄,陈崇林

(中铁大桥局集团有限公司,武汉 430050)

宜万铁路宜昌长江大桥大跨度连续刚构梁柔性拱施工

张立超,赵煜澄,陈崇林

(中铁大桥局集团有限公司,武汉 430050)

宜昌长江大桥主桥为双线连续刚构梁柔性拱结构,介绍(130m+2×275m+130m)四跨连续刚构梁和2×275m钢管拱的施工方法、工艺和措施,主要是主梁0号块施工,节段挂篮悬臂施工,边、中跨合龙施工,钢管拱制造、安装及竖转合龙施工。

宜万铁路;长江铁路大桥;连续刚构桥;钢管拱;高性能混凝土;竖向转体;施工

1 工程概况

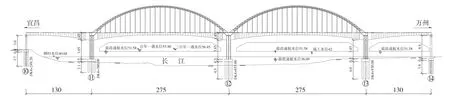

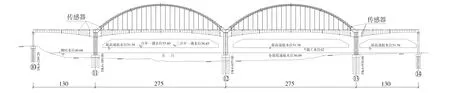

宜万铁路宜昌长江特大桥位于湖北省宜昌市境内,是跨越长江的一座结构新颖的桥梁工程,是宜万铁路东起点咽喉工程和重点控制性工程,桥梁长2526.73m,桥跨布置从宜昌往万州方向分别为:10 -49.2m双线简支箱梁+(130+2×275+130)m双线连续刚构梁柔性拱+14 -48.2m双线简支箱梁+(56+ 108+56)m双线连续梁+9 -32m双线简支梁,全桥共41个墩台。铁路建成后开通速度为160km/h。主桥为4跨连续刚构柔性钢管拱组合结构,见图1。

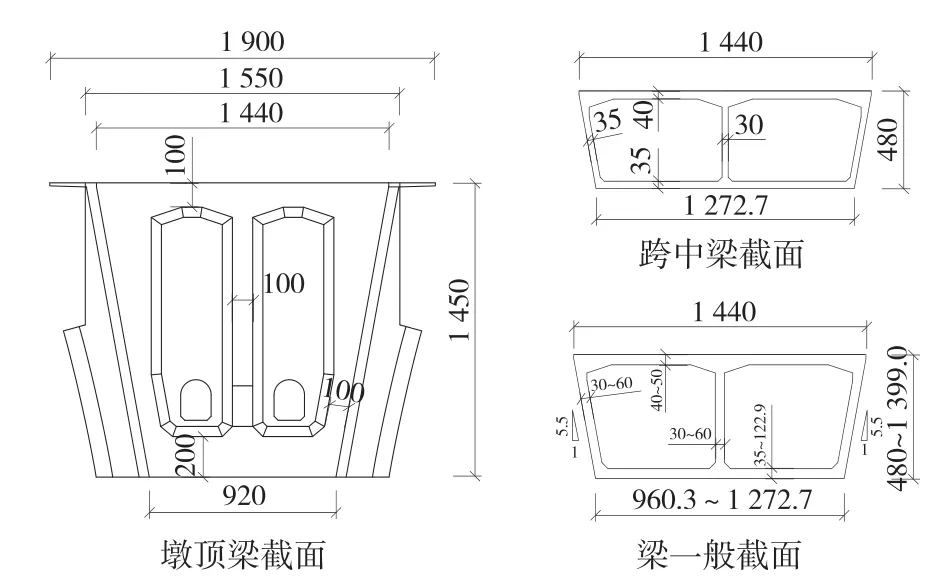

2 连续刚构梁施工

主桥上部结构为(130+2×275+130)m四跨预应力混凝土连续刚构柔性钢管拱结构。主梁为单箱双室、斜外腹板箱梁结构,箱梁顶宽为14.4m、底宽9.2~12.727m,梁高14.5~4.8m,斜腹板斜率5.5∶1,见图2。

图1 宜昌长江大桥主桥布置(单位:m)

图2 主梁断面(单位:cm)

主桥主梁共分177个梁段,边跨28个节段依次编号为S1~S28,中跨30个节段编号为M1~M30,其中S27为边跨合龙段、M30为中跨合龙段,长度均为3.0m,其他梁段长分3.0、3.5、4.0、4.5、5.0m5种。0号块、边跨现浇段采用墩旁托架法施工,其余梁段均采用挂篮法施工。

2.1 0号块施工

主梁0号块高14.5m、宽14.4m、长25m,结构尺寸大、质量大,采用墩顶托架法施工,为保证浇筑质量和减小墩顶托架的变形量,0号块在水平方向分层二次浇筑施工,第一次浇筑混凝土高度(含墩身部分1.2m)8.7m,第二次浇筑剩余的7.0m梁高。采取措施:墩顶托架按照承受第一次浇筑的混凝土重力控制进行设计,浇筑第二次混凝土前,张拉在第一次灌注混凝土内预设的2束临时预应力钢绞线;底板厚度2.0m,采取了降低混凝土水化热措施。

2.2 节段挂篮悬浇施工

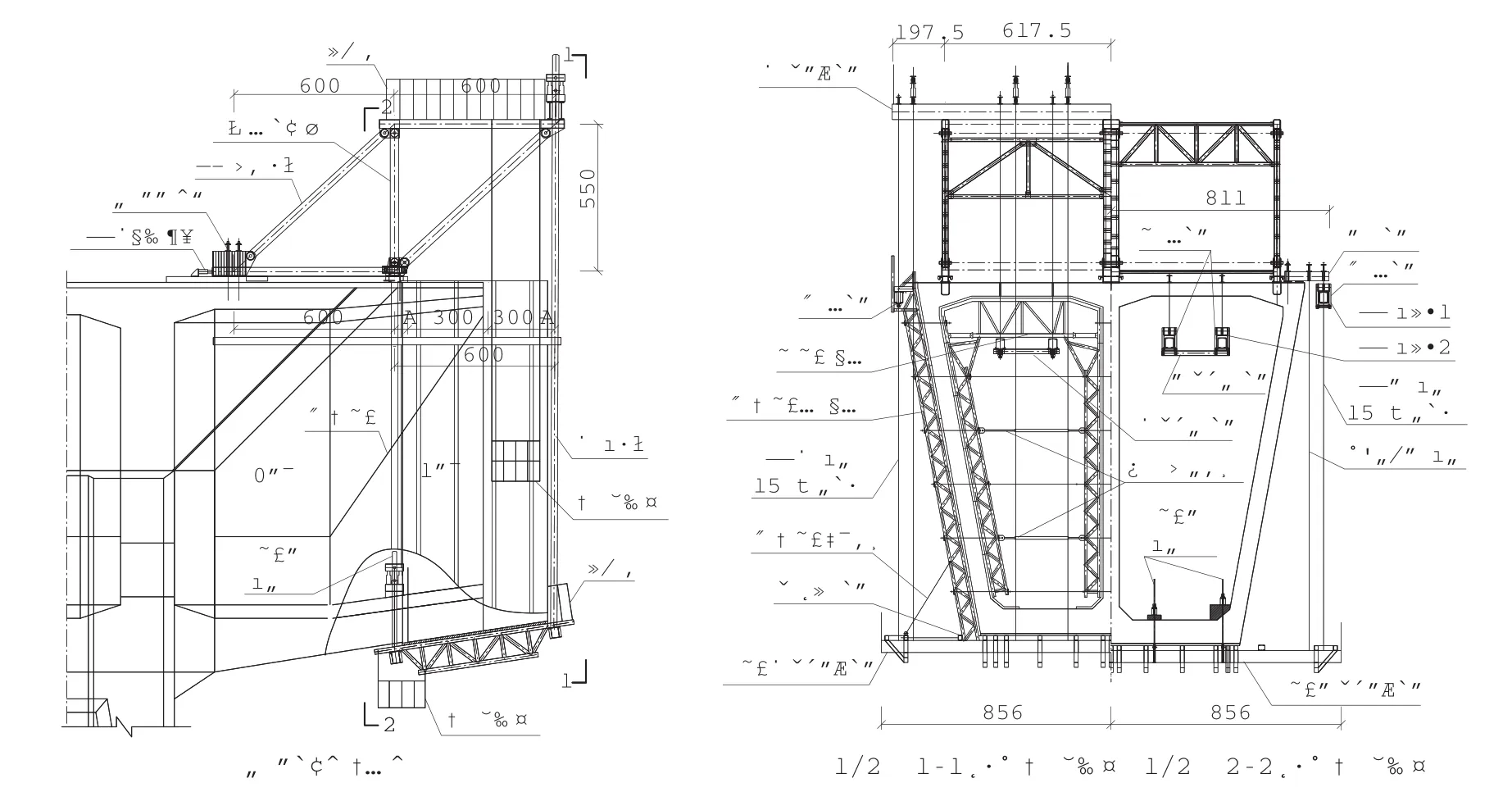

节段挂篮悬浇施工采用的是3片主桁菱形挂篮,最大可以承载4000kN,挂篮由主桁构架、底模平台、限位系统、内外模吊挂系统、走行系统、锚固系统及内外模等7大部分组成(图3)。挂篮走行分2步进行。

节段挂篮施工工艺流程:挂篮前移(两步行走)→挂篮锚固、底模提升→调整高程、中线,固定底模、外侧模→绑扎底板、腹板钢筋及预应力管道、竖向筋→安装内模→绑扎顶板钢筋及预应力筋、安装预埋件、预留孔→复查高程,检查签证→浇筑混凝土→养护混凝土→脱内、侧模→张拉预应力束(筋)→挂篮下降、脱底模→挂篮前移。

图3 挂篮总体布置(单位:cm)

挂篮节段施工平均周期11d左右,各工序占用时间为:挂篮走行8h,钢筋、模板、预应力安装96h,混凝土灌注20h,混凝土养护96h,预应力张拉、压浆48h。

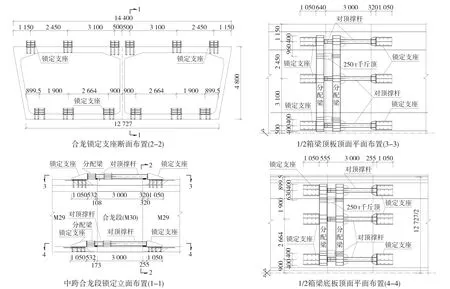

2.3 合龙段施工

4跨连续刚构梁合龙顺序为先合龙2个边跨,后合龙2个中跨。两边跨合龙可以不同时进行,在一天气温变化平缓时焊接合龙锁定结构和张拉临时预应力束,然后安装模板、钢筋及预应力体系,检查验收合格后,浇筑混凝土。边跨临时压重1200kN,两边主墩继续用挂篮向跨中施工M28、M29#块,中主墩继续对称挂篮施工M28、M29#块,再进行中跨合龙。两中跨合龙必须同时进行,在一天气温变化平缓时,在两合龙口处同时同步分级施加13000kN对顶力,同时进行主梁线形和主墩位置监测,满足合龙要求后,再焊接锁定结构、张拉临时预应力,然后安装模板、钢筋及预应力体系,最后浇筑混凝土。合龙结构见图4。

图4 中跨合龙锁定结构布置(单位:mm)

11号、13号墩边跨合龙精度:11号墩S26#块与边跨现浇段(S28#块)高差8mm,13号墩S26#块与边跨现浇段(S28#块)高差4mm。

2个中跨合龙精度:11号墩M29#块与12号墩M29#块高差3mm,13号墩M29#块与12号墩M29#块高差6mm。

2.4 C60高性能混凝土

由于本桥连续刚构梁主跨跨度为275m,对混凝土的抗裂性、耐久性要求高,为减少混凝土的干缩、徐变影响和提高抗裂性能,对C60高性能混凝土的配制技术、工作性能、力学性能及耐久性等进行了研究,在普通硅酸盐水泥中掺复合矿物掺和料,使用聚羧酸系列高效减水剂。

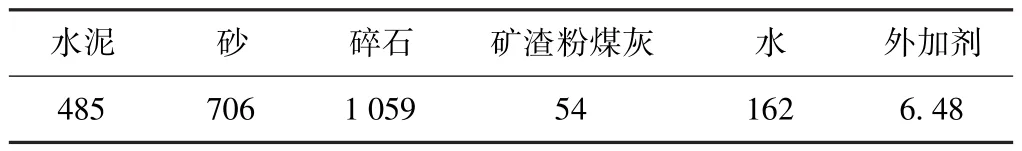

复合矿物掺和料在水泥浆体中起到了密实填充、延缓并降低水泥水化热峰值、降低水泥早期水化热值和改善浆体孔结构等作用。聚羧酸系列高效减水剂具有高减水率,掺量低、减少混凝土坍落度损失、保持混凝土有良好的流动性,大大提高了混凝土的工作和使用性能。选用的混凝土配合比见表1。

表1 混凝土原材料用量 kg/m3

该配合比的混凝土各项指标为:初始坍落度为225mm,扩展度为550mm,1h坍落度为190mm,扩展度为 490mm,3d强度为 52.8MPa,4d强度为57.4MPa,7d强度为67.9MPa,28d强度为80.4MPa,流动度较大,黏聚性、稳定性好。

2.5 预应力孔道抽真空辅助压浆

普通压浆工艺普遍存在浆体不密实、不饱满,易产生离析、干硬收缩产生孔隙等现象,会引起预应力筋遭受锈蚀,影响预应力筋的使用寿命和减少有效预应力。为了提高孔道压浆的饱满度和密实度,采用抽真空辅助压浆技术进行预应力孔道压浆,即在孔道的一端用真空泵抽吸预应力孔道中的空气,使孔道内的真空度达到80%以上,产生-0.07~-0.09MPa的真空度,用压浆泵将水泥浆从孔道的另一端灌入,并保持≥0.7MPa的正压力。由于抽真空后孔道内只有极少的空气,浆体内基本无气泡,提高了浆体的饱满度和密实度,同时孔道两端的压浆机和真空机之间的正负压力差形成了“推拉机理”,提高了水泥浆在孔道中的可流动性,减小浆体的水灰比,可减小水泥浆的干缩,从而保证了孔道中浆体的可施工性、密实性,提高了浆体的强度及预应力筋的使用寿命,减少预应力损失。

3 钢管拱施工

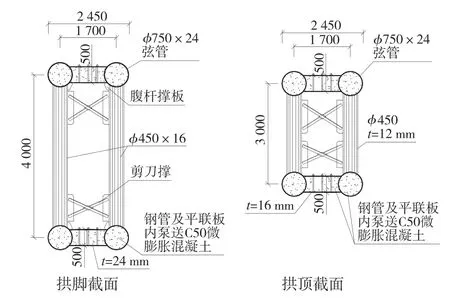

钢管拱计算跨度264m,矢跨比1/5,矢高52.8m,拱轴线为二次抛物线,轴线方程为y=-x2/330+0.8x。主拱拱肋为平行桁架式钢管混凝土组合结构,每片拱肋由4φ750mm钢管混凝土组成,由横向平联板、竖向腹杆联结成为钢管混凝土桁架,横向平联板之间灌注混凝土,腹杆为空钢管。拱肋钢管均采用Q345qD钢材,弦管及平联板内均填充C50微膨胀混凝土。

钢管及平联板钢板厚度分24、20、18、16mm4种,平联板与对应位置钢管等厚,平联上下板之间用螺栓加强联结。两拱肋中心距为12.35m,拱肋弦管中心距宽1.7m,拱脚处肋高4.0m,拱顶处肋高3.0m。

每跨拱肋共布置有11道横撑,靠近拱脚的1号和2号撑为“K”字撑,其他均为“米”字撑,1、2号横撑中心距15m,其他横撑间距均为25m。

每组吊点为双吊杆索(两根索纵向排布),规格为9φ15.24mm与15φ15.24mm钢绞线索,采用镀锌、涂油性腊、外挤PE护套、外套HDPE等四重防护。吊索纵向间距10m,2根一组垂直锚于拱肋和梁内横隔板处。拱肋断面见图5。

图5 拱肋断面(单位:mm)

主桥连续刚构主梁施工完成后,在梁面上拼装支架,钢管拱在工厂分节段制造,装船水运至墩位,由固定式提升站将拱节段吊装到桥面运输车上,运输至安装位置,然后由梁面上架拱龙门吊机将拱节段安放在拼装支架上,调整线形并精确对位固定,焊接节段之间接头和拼焊横撑,在梁面支架上形成4个半拱,最后采取扣索塔架、扣索、后锚索等计算机控制液压同步提升竖转拱肋进行合龙。

3.1 制造与拼装

3.1.1 制造

依据拱段的运输和吊装的条件,将每孔每个拱肋分为16个吊装节段(不含拱脚预埋段和合龙段)制造安装,最长段和最重段均是第5段(第12段),长为22.4m,该段总质量为54.5t。

由于弦管壁厚较厚(φ750×16~24mm),所以弦管采用直缝焊接钢管,多节直缝钢管对接拼焊,以折线拟合成弦管抛物线(直线分段长段2m左右,不允许出现与相关线交叉焊缝),其制造工艺流程如下:

原材料检验→放样及检查→单管切割下料、开纵剖口→卷管、压型、纵缝焊接→校圆及检查→台位上组焊成节段单管→大拼台位上将弦管、平联板、腹杆组焊成桁架式钢管结构(节段之间采用内法兰连接),焊缝检查→送入喷砂车间除锈→节段涂装→检验合格出厂。

3.1.2 拼装

钢管拱的安装程序:安装拱肋竖转铰座→安装梁面上拱肋拼装用支架、竖转塔架及扣索、平衡索→逐段拼焊拱肋节段,同时按要求安装部分横撑→临时固结→调整线形→定位焊接→安装剩余的横撑→竖转系统安装及检查→竖转对接合龙→调整线形→临时锁定、正式焊接合龙段。

每孔拱肋节段在梁面上分半拱拼装(共8个节段),先拼装前4个节段,节段间采取内法兰临时连接,检查、调整拱肋线形,合格后焊接接头管和拼焊2号横撑,再拼装5号、6号节段,安装3号横撑,最后安装7号、8号节段及剩余横撑。

拱肋拼装允许偏差:拱轴线横向≤12mm,-6mm≤拱轴线竖向≤+12mm。

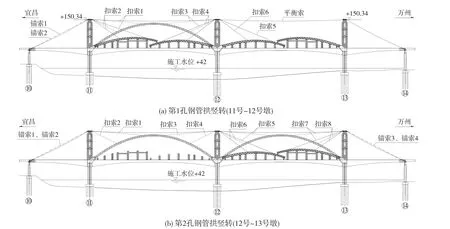

3.2 竖转合龙

2跨钢管拱在梁面支架上拼装4个半拱后,通过扣索塔架、平衡索、扣索、锚索、后锚及液压千斤顶等将其竖转提升合龙,每半拱分别左右两侧共设置了前后4个扣点(共6根扣索),考虑到钢管拱上下弦管在竖转过程中受力较合理、均在允许应力范围内和便于调整合龙线形,前后扣索力的比值约按3∶2分配,前扣点(扣索1、3、5、7)为2根21φ15.24mm钢绞线索,后扣点(扣索2、4、6、8)为1根28φ15.24mm钢绞线索,每根扣索用3200kN千斤顶提升,用计算机控制索力的大小分配和同步性,两孔拱分别竖转合龙,先进行11号~12号墩1孔拱转体合龙,再进行12号~13号墩1孔拱转体合龙。合龙精度控制:拱两半跨对称点高程差≤20mm(偏差同号)。钢管拱竖转布置和顺序见图6。

图6 钢管拱竖转施工示意

3.3 钢管及平联板钢板内混凝土灌注

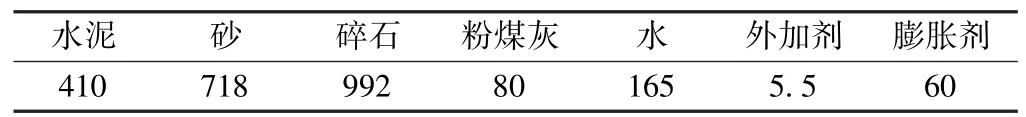

钢管拱两孔合龙和拱脚固结完成后,进行钢管拱弦管和平连板内灌注C50自密实微膨胀混凝土。由于混凝土存在着自收缩、温度收缩等收缩现象,因而在混凝土与钢管壁之间容易出现缝隙,降低钢管混凝土的弹性模量和承载能力,所以要求混凝土具有自密实性和膨胀性,与传统的工艺相比采取以下两个措施可以提高混凝土的密实性和膨胀性:选择合理的混凝土配合比,严格控制混凝土的含气量,混凝土含气量不大于2.0%;二是采用抽真空辅助压注混凝土的施工工艺。

弦管内混凝土的灌注顺序应按照设计规定进行,每孔在拱顶设置了一隔仓,拱脚设置混凝土压注口,拱顶设置出浆口和抽真空口,同一孔两个半跨上下游侧的相应钢管(共4根)应同步进行。前一批4根管泵压灌注混凝土强度达到设计强度的85%后,即可泵压灌注下一批钢管的混凝土。

通过现场实际试验结果看,选定的混凝土配合比见表2。

表2 混凝土原材料用量 kg/m3

混凝土各项指标为:3d强度37.7MPa,7d强度51.6MPa,坍落度23.5cm,扩展度65cm,限制膨胀率:3d0.9×10-4,28d2.6×10-4,56d2.9×10-4,弹性模量3.91×104MPa,含气量1.8%。

混凝土灌注时抽真空大小应控制在-0.1~-0.09MPa,可以提高混凝土的泵送能力和混凝土的承载能力。

3.4 吊杆安装及张拉

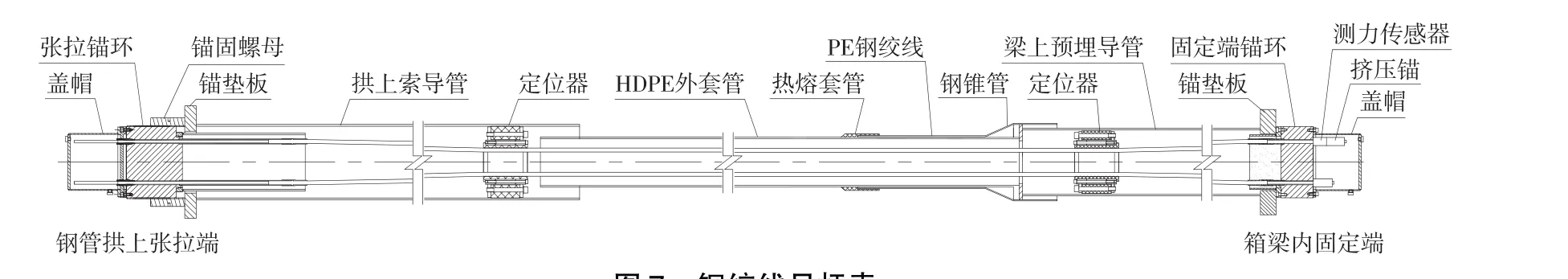

本桥吊杆采用的是钢绞线索,每个吊点设双吊杆(两根吊杆顺桥向布置),顺桥向中心间距10m,靠近拱脚的3对吊杆为2 -9φ15.24mm钢绞线,其余均为2 -15φ15.24mm钢绞线,吊杆上端锚固在拱肋上弦管上,为张拉端,下端锚固在主梁箱内的加强横梁上,为固定端。全桥共100组吊杆(200根吊杆索)。在每根吊杆索的固定端选择其中1根φ15.24mm钢绞线上安装测力式传感器,通过传感器数据的采集,对索力在施工、运营阶段进行监控和调整,确保吊杆索力满足设计要求。吊杆索布置见图7。

图7 钢绞线吊杆索

3.4.1 吊杆索的安装

根据本桥的具体特点,采用整束穿索。根据索的设计长度,先进行钢绞线的下料,并按照张拉端和固定端锚具索孔的排列位置将索体编索,注意钢绞线的排列要对齐,避免扭绞。安装程序为:安装固定端锚具及单根钢绞线测力传感器→挤压锁头器形成固定端→将张拉端的钢绞线焊接成整束,并焊牵引吊环→按设计长度焊接HDPE管→卷扬机将HDPE管提升至相应位置,并将其固定好→由桥面吊机和用拱肋顶面提升架将吊杆索提升到位。

3.4.2 索力均衡及调索

安装千斤顶,逐根张拉每根钢绞线,将吊杆索内各根钢绞线索力进行均衡,然后整根索张拉调整索力。全桥吊杆分1次安装2批张拉:第1批吊杆(每1组吊杆中的1根索)是在钢管混凝土拱肋内钢管混凝土灌注完毕,并达到设计规定强度后进行张拉;第2批吊杆(每1组吊杆中剩余的1根索)是在桥面防水层、铺设道砟及线路设备施工完成后进行张拉。最后调整全部吊杆索力至设计值。

4 施工线形监控及应力监测

宜昌长江大桥为预应力混凝土连续刚构桥和钢管混凝土拱桥的组合结构,大桥从施工开始到成桥要经历长时间多个梁段的悬臂浇筑、预应力张拉、边中跨合龙体系转换、在主梁上拼装拱肋支架、拱肋竖转、吊杆张拉、铺装二期恒载等多个阶段。各阶段施工周期、加载过程、材料的特性、结构实际尺寸、预应力张拉等因素,均影响到成桥后的结构线形与内力状态。为了确保主桥在施工过程中结构受力和变形始终处于安全的范围内,成桥后的线形符合设计要求,结构恒载内力状态达到或接近设计期望,确保列车安全、平稳舒适的运营,主桥施工过程中必须进行严格有效的线形监控与应力监测。

4.1 施工监测监控工况

工况1 各节段箱梁施工,每个节段箱梁挂篮前移、立模,梁段混凝土悬浇后和梁段预应力索张拉后。

工况2 主梁最大悬臂状态

工况3 主梁边跨合龙及相应阶段预应力索张拉

工况4 主梁中跨合龙及相应阶段预应力索张拉

工况5 拱肋支架安装

工况6 支架上拼装拱肋

工况7 拱肋竖转

工况8 拱肋合龙及拱脚固结

工况9 拱肋各弦管(平联板)内混凝土灌注

工况10 拱肋扣索及墩顶塔架拆除

工况11 第一批次各吊杆张拉工况12 二期恒载铺装完成

工况13 第二批次各吊杆张拉

4.2 监测监控点的布置

4.2.1 高程测量点

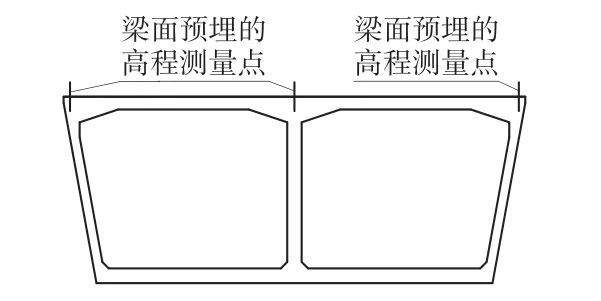

(1)每一节段梁悬臂前端截面梁顶设立3个高程观测点,测点须用短钢筋预埋设置并用红漆标明。线形测量点布置见图8。

图8 主梁线形测量点的布置

(2)拼装时控制每个支架的高程,调整拱肋接头处线形高程。合龙时监控前后扣点、合龙口、拱脚及前后扣点中间等5个断面处弦管顶的高程,达到满足设计线形要求。

4.2.2 应力测点

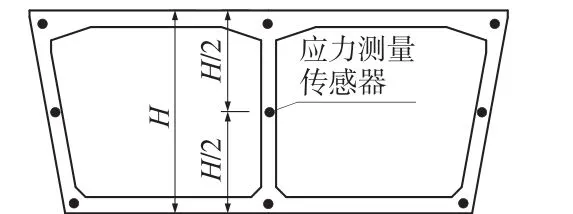

(1)考虑到混凝土材料应力测试的离散性、应力滞后性和剪力滞等影响因素,在主梁关键控制截面(箱梁根部、L/4处截面)上布置9个应力传感器,如图9所示.

图9 主梁应力监测应力传感器布置

在L/8截面上只在顶、底板上分别布置3个应力传感器;在合龙段截面只在箱梁底板布置3个应力传感器。

(2)拱肋关键截面均布置8个传感器,分别焊接固定在上弦管的上缘、下弦管的下缘上。

4.2.3 应力监测关键截面的布置

主梁应力监测关键截面:墩顶,S0、M0块两端截面;边跨L/4处S7块前端,边跨L/2处S16块前端;中跨L/8处M7块前端,中跨L/4处M16块前端;边主跨M21块前端;中跨合龙段M30块中间。

拱肋关键截面布置:拱脚、12跨、14跨的上弦管上缘及下弦管下缘。

宜昌长江大桥应力测点布置见图10。

图10 宜昌长江大桥应力测点布置示意(单位:m)

5 体会与结论

目前国内外大跨度预应力混凝土连续梁或刚构梁普遍存在梁体裂纹、跨中下挠等病害,降低了混凝土的耐久性,影响了桥梁的使用寿命。要解决存在的问题,主要从以下几方面进行控制。

(1)防止梁体裂纹的产生

①早期裂纹的防止。此裂纹主要是混凝土早期水化热引起的温差应力、干燥收缩引起的收缩应力、外加局部荷载产生的应力等方面产生的,具体措施:优化混凝土配合比,采用低水化热的高性能混凝土,降低早期的温度应力和延长水化热峰值产生的时间,提高混凝土早期抗裂能力;加强混凝土养护,防止混凝土表面水分的蒸发产生早期收缩裂缝,外部保温防止内外的温差产生温度裂缝;控制预应力张拉时混凝土的压应力。

②后期梁体裂纹的防止。腹板斜向裂缝的防止,合理的布置预应力筋和钢筋,降低腹板主拉应力,严格控制腹板竖向预应力筋张拉各道工序,采取二次复拉措施,减小预应力损失;防止顶板与底板横向裂缝,通过孔道摩阻试验和梁体应力监测修正设计的预应力值,加强施工过程控制,减少预应力损失,达到预应力设计预期值;沿预应力筋孔道方向裂纹,主要由于管道造成的截面削弱、应力集中、混凝土收缩的约束形成的,在施工中应确保混凝土保护层的厚度及其周围混凝土的质量;墩顶横隔板的裂纹防止,此处是墩梁相交的部位,受力复杂,难以计算精确,一般布置横向或交叉的斜向预应力筋、钢筋,防止开裂;横隔板人洞四角裂纹,布置交叉的钢筋和加强混凝土养护,可以防止裂纹产生。

(2)防止主梁下挠

产生主梁下挠的主要原因是:有效预应力不足或预应力损失过大,混凝土徐变收缩影响,梁体开裂以后,刚度下降。防止措施:设计时充分估计混凝土的收缩徐变和结构的弹性约束对有效预应力与挠度的影响;预留预应力备用束;加强混凝土原材料和配合比的控制,准确提供梁体混凝土的力学指标,分阶段进行预应力孔道摩阻试验,监测梁体应力状态,以便及时进行预应力值修正,确保有效预应力满足设计要求,减小徐变收缩影响。

用抽真空辅助压注钢管拱内混凝土工艺,控制混凝土的含气量在2.0%以内,可以保证混凝土与钢管壁间无脱空现象,混凝土密实度良好,并提高钢管混凝土柱的承载能力。

两半拱竖向转体合龙施工是采用多台液压千斤顶程序控制体系,可以保证钢管拱肋在竖转过程中应力合理分配,而且合龙顺利,为今后实现重大载荷用多台油缸伸缩自动调节千斤顶同步作业、连续提升方法积累经验。

[1] 中铁第四勘察设计院集团有限公司.宜万铁路宜昌长江大桥施工图[Z].武汉:2004.

U448.22

A

1004 -2954(2010)08 -0164 -06

2010 05 17

张立超(1962—),男,教授级高级工程师,1988年毕业于长沙铁道学院,工学学士。