宜万铁路宜昌长江大桥钢管拱拼装和竖转施工技术

刘崇亮

(中铁大桥局集团有限公司,武汉 430050)

宜万铁路宜昌长江大桥钢管拱拼装和竖转施工技术

刘崇亮

(中铁大桥局集团有限公司,武汉 430050)

介绍宜昌长江大桥主桥两跨2×275m刚构梁钢管柔性拱先梁后拱的施工技术。在已施工的刚构梁桥面上,在边跨梁面上设置一台固定式吊机做提升站,两主跨梁面上设钢管拱拼装支架;拱肋经汽运、水运至提升站下,由提升站将拱肋节段提升到梁上,经梁面运输车运至拼装位置,而后由梁面走行式龙门吊机负责将拱肋吊装及组拼成两个半跨,千斤顶张拉扣索竖转钢管拱合龙成拱。对钢管拱竖转施工结构进行了介绍,对钢管拱竖转施工方案、安装方法步骤以及同步提升竖转施工控制要点进行叙述。

宜万铁路;钢管拱桥;竖向转体;施工

1 工程概况

宜昌长江大桥主桥为130m+2×275m+130m双线PC连续刚构梁钢管柔性拱结构,钢管拱计算跨径264m,矢跨比1/5,矢高52.8m,拱轴线为二次抛物线(抛物线方程Y=-X2/330+0.8X),拱肋弦管采用2m左右的直管折线对接起拱。拱肋为桁架式全焊钢管混凝土结构,每肋由4根弦管、横向平联板和竖向腹杆组成,弦杆为φ750mm钢管,腹杆为φ450mm钢管。每肋弦管横向中心距1.7m,竖向中心距由拱脚处4.0m渐变到拱顶处3.0m。两拱肋中心距为12.35m,每跨以11道横向风撑连接,横撑主管规格为弦管φ500 mm×12mm,其分为φ350mm×12mm、φ300mm×10 mm、φ200mm×10mm3种规格。弦管及横向平联板内填充C50微膨胀混凝土。

吊杆索为双根规格为9φ15.24mm、15φ15.24mm钢绞线拉索,采用镀锌、PE护套等四重防护。吊索纵向间距10m,2根一组垂直锚于拱肋和梁内横隔板处。

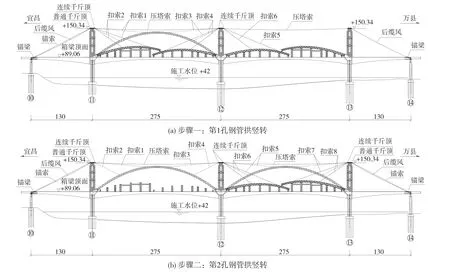

2 钢管拱拼装和竖转施工方案及步骤

由于运输和吊装的需要,将每个拱肋分为16个吊装节段(不含预埋钢管、合龙段),最长段长为22.39m,最重段重617kN。拱脚预埋段上弦长4.6m (下弦长度3.4m),单节重184kN,共计8节在武汉加工;其余64节段和横撑均在桥位下游的宜昌市郊区的临江坪施工场地内加工。拱肋节段接头均布置了400mm长的嵌补段。

钢管拱安装方法:在10号~11号墩梁面上设置1台固定式吊机做提升站,加工好的拱肋装上平板车汽运至码头,上汽渡船水运至提升站下,由提升站将拱肋节段提升到梁上;在提升站到13号墩设置1台梁面运输车,负责两跨钢管拱拱节段、横撑节段等的运输;在2个主跨上设置2台梁面走行式龙门吊机,负责将拱肋吊装及组拼成两个半跨,并负责风撑起吊安装;在11、12、13号墩顶墩中心处设扣索塔架,利用350t提升千斤顶张拉扣索牵引两半跨钢管拱竖转到位并进行合龙。两跨钢管拱先后施工,逐一竖转,先11号~12号墩、后12号~13号墩。

单跨钢管拱安装步骤:(1)主桥刚构梁施工期间完成扣索塔架和所有有关的预埋件安装,预拼提升站、架拱门吊和架拱支架;(2)刚构梁合龙后,安装提升站、梁面运输车、架拱门吊和架拱支架,同时安装拱脚处的铰座;(3)部分架拱支架和梁面运输车、提升站、架拱门吊检查验收及后两者试吊合格后,进行拱肋节段及风撑的安装,边安装边调整线形。拱肋第二段安装后,按设计要求对第一段铰轴和腹杆钢管人工灌注混凝土;(4)继续安装剩余架拱支架,安装拱肋节段和风撑并调整线形,同时安装塔架风缆和扣、锚索;(5)解除拱肋与支架间的临时连接;(6)钢管拱、竖转系统检查验收合格后进行竖转,竖转到位后调整线形;(7)焊接拱顶弦管,再焊接拱脚弦管,形成两铰拱;(8)待两跨拱都形成两铰拱后,放松扣索、锚索,再焊接拱脚合龙口实现永久合龙并浇筑拱脚二期混凝土,然后拆除塔架缆风、提升站、门吊、塔架等。

3 钢管拱拼装

3.1 钢管拱拼装施工临时结构

宜昌长江大桥钢管拱拼装临时结构包括架拱支架,80t固定式悬臂提升站、2台80t走行龙门吊机等。所有结构均为N型万能杆件构架和型钢分配梁。

3.1.1 架拱支架

架拱支架由万能杆件和部分新制钢结构组拼而成,并与刚构梁顶面预埋件连结牢固,支架顶面安装[36或[40分配梁、鞍座及拱肋调整设施,形成上层操作平台,以方便拱肋拼装。

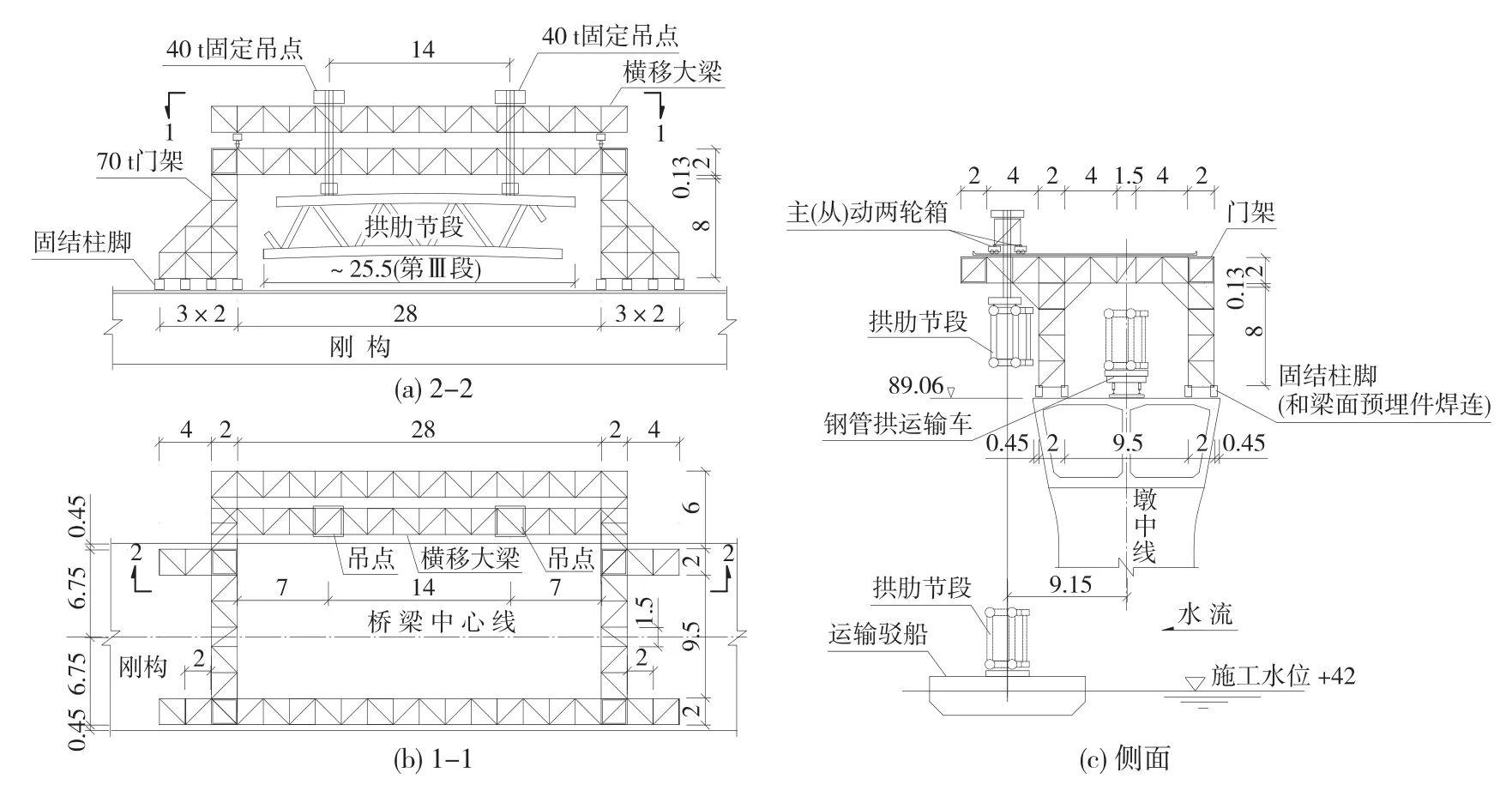

3.1.2 提升站

提升站为万能杆件拼装而成的固定式单向单侧悬臂起吊设备,靠横移大梁移动实现重物的横桥向移动,大梁由4个单轨双轮箱支承并在构架走道上移动。提升站上的吊点为2个40t的固定吊点,每个吊点配1台10t快速卷扬机。其结构详见图1。

图1 80t提升站结构布置(单位:m)

由于提升站为下游侧悬臂吊装,故在上游侧柱脚位置设置锚固筋。

3.1.3 桥面龙门吊机

桥面龙门吊机为移动式双悬臂起吊设备,通过大车及横移大梁的移动实现吊重物拱肋的纵横向移动,门吊构架由8个双轨双轮箱支承并在梁面走道上移动,横移大梁由4个单轨双轮箱支承并在构架走道上移动。门吊横移大梁中间以14m的距离设2个40t固定吊点。根据门吊横向稳定性需要,在每个支腿底部纵联处放置10t混凝土块进行压重,1台门吊共计压重40t。其结构详见图2。

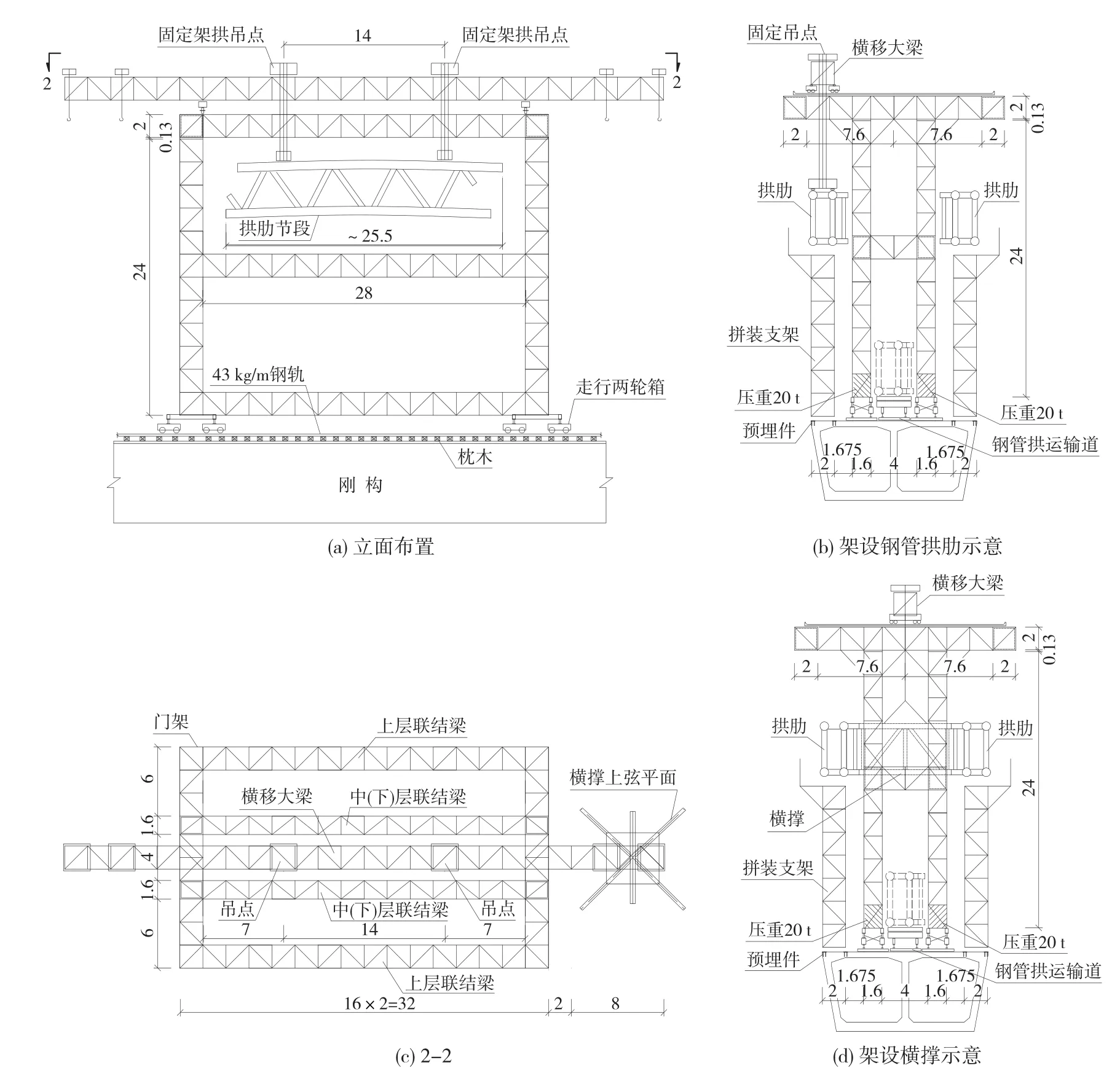

3.2 钢管拱运输

钢管拱在桥位下游约7km处的加工厂内制造、预拼合格后,按施工顺序分节段依次通过汽车运输至下河码头,上汽渡船水运至桥位提升站下,利用桥位处提升站下江面设置的靠帮船固定汽渡船,用提升站将拱肋提离运输船,待运输船离开后将拱肋提至桥面并进行反转,放置于桥面运输车运至安装位置,然后由龙门吊机起吊拱节段安放于相应架拱支架上。

钢管拱陆地运输、水上运输、提升及桥面运输详见图3。

3.3 钢管拱拼装

3.3.1 钢管拱拼装顺序

同一跨的两个半跨拱各节段及风撑按下面顺序拼装:边、中墩侧拱肋第1段~第4段→边、中墩侧2号风撑→边、中墩侧拱肋第5段→边、中墩侧3号风撑→边、中墩侧拱肋第6段、第7段→边墩侧4号风撑,中墩侧拱肋第8段→边墩侧拱肋第8段→边墩侧5号、6号风撑→中墩侧4号、5号风撑,拆除架拱门吊→中墩侧6号风撑→边、中墩侧1号风撑。

拱肋第2段拼装完毕后,对铰轴及其附近的加强腹管人工灌注C50微膨胀混凝土,混凝土配合比同拱肋内的压注混凝土,混凝土通过搅拌车运至码头,经串筒放入船上混凝土罐内,再运至墩旁利用塔吊吊到拱脚处浇筑。混凝土须灌满并振捣密实,完毕后补好灌注孔、振捣孔。当混凝土强度超过设计强度的85%后才能进行竖转施工,见图4。

3.3.2 钢管拱拼装要点

(1)拱肋第一段吊装前应对铰座进行检查并抹好黄油,吊装并调整好线形后,对铰轴进行横向临时固定,防止产生横向位移和转角。

(2)拱肋线形的调整靠支架上面的分配梁、鞍座及调整油顶来实现,吊装前应准确设置支架高度和合适的预抬变形值,避免大幅度的调整,钢管拱节段拼装通过测量组实时监控确保拱肋线形。

(3)钢管拱节段拼装前,需经检验检测,如不合格的不得进行下一道工序。钢管拱工地组拼半跨拱肋的允许偏差为:节段间接缝错边量,中间钢管Δ≤3mm、其余钢管Δ≤2mm;拱肋轴线横向偏量Δ≤±12mm,拱肋轴线竖向偏量-6mm≤Δ≤+12mm。

4 钢管拱竖转

4.1 钢管拱竖转步骤

图2 龙门吊机结构布置(单位:m)

图3 钢管拱运输及提升

钢管拱竖转施工步骤:竖转前的准备工作→11号墩半跨预张拉、启动及脱架(静置数小时结构观察)→12号墩宜昌侧半跨预张拉、启动及脱架→11号墩半跨转体到位→12号墩宜昌侧半跨转体到位→11~12号墩跨调整线形,合龙→13号墩半跨预张拉、启动及脱架→12号墩万州侧半跨预张拉、启动及脱架→13号墩半跨转体到位→12号墩万州侧半跨转体到位→12~13号墩跨调整线形,合龙。

图4 钢管拱拼装施工

钢管拱竖转方案详见图5。

4.2 钢管拱竖转施工临时结构

钢管拱竖转施工所用临时结构有扣索塔架、后锚固结构、扣点结构以及预应力体系结构。

4.2.1 扣索塔架结构

扣索塔架在北引桥7~8号墩之间的空地处散拼,再用16t汽车起重机和运输车将万能杆件构架单元运至码头,倒运到各墩点利用塔吊进行主拼。

图5 主桥钢管拱竖转施工(单位:m)

扣索塔架设置在11号墩、12号墩、13号墩墩顶0号块拱脚处,与梁顶面预埋件焊缝连接,塔架为万能杆件组拼的桁架结构,其尺寸为:12m(纵桥向)× 14.6m(横桥向)×62.8m(高);塔顶先顺桥向螺栓连接10根 2I56弦梁,弦梁上横桥向螺栓连接 2根2I50分配梁A,再于分配梁A顶面顺桥向螺栓连接用于安装扣索及缆风绳的6根吊挂分配梁B。

3个塔架拼装完毕后,安装压塔索和后缆风,并张拉到设计吨位,形成稳定体系。

4.2.2 后锚固结构

利用10号墩、14号墩墩顶连续刚构边跨端隔墙实心段(厚度 1.6m)预设预应力索,利用 10组18φ15.24mm钢绞线将后锚分配梁锚固在箱梁顶面上。为克服钢管拱竖转过程中引起的竖向反力,在10号、14号墩墩顶预埋4组9φ15.24mm钢绞线,在边跨刚构合龙后,钢管拱竖转前,对钢铰线进行张拉。

4.2.3 扣点结构

主拱肋处扣索锚固端锚于经钢板加劲的上弦管和腹杆间的临时锚固反力梁上。主拱扣索角度在竖转过程中不断变化,为适应角度变化,在主拱肋锚固前端设置由钢板焊成的转向架。

前扣索锚于主拱肋第5节段5号横撑中横杆附近,后扣索锚于第4节段3号横撑中横杆附近。

4.2.4 钢管拱竖转扣、锚索预应力体系

在11、13号墩塔架顶岸侧布置有后缆风(2-2φ52mm钢丝绳)、锚索1(2×2×21φ15.24mm钢绞线)、锚索2(2×28φ15.24mm钢绞线),与主体箱梁端锚梁连在一起,江侧有压塔索(2-2φ52mm钢丝绳)与12号墩塔架顶连接,江侧另有扣索 1、7(2×2× 21φ15.24mm钢绞线)和扣索2、8(2×28φ15.24mm钢绞线)与待竖转的半跨拱肋连接。

在12号墩塔顶除有压塔索(2-2φ52mm钢丝绳)与11、13号墩塔架顶连接外,另有扣索3、5(2×2× 21φ15.24mm钢绞线)和扣索4、6(2×28φ15.24mm钢绞线)与两侧待竖转的半跨拱肋连接。

后锚索在塔顶处与扣索对应,共有6束,用P锚通过锚箱、销轴固定在分配梁B上。为改善后锚梁受力情况,将从塔顶下来的6束锚索共140根钢绞线分成10束(每束14根)均匀分布与后锚梁连接。后锚固、后锚索结构布置详见图6。

图6 后锚固、后锚索结构布置

4.3 钢管拱竖转施工方法及控制要点

4.3.1 钢管拱竖转提升千斤顶和液压泵站技术参数

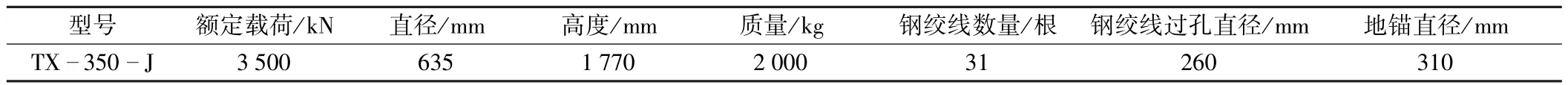

竖转施工时单塔扣索使用6台350t提升千斤顶,其中前扣索用4台,后扣索用2台,另备用1台。350t提升千斤顶油缸最大行程250mm,每小时张拉行程3~5m,主要技术参数及外形尺寸见表1。

液压泵站采用型号为:TX -80 -P -D,此泵站为双泵、双比例阀和双路液压泵站,两路既能够独立使用,也能够合并使用。本工程两路独立使用,分别控制前扣索 和后扣索。液压泵站的技术参数和外形尺寸见表2。

表1 350t提升千斤顶主要技术参数及外形尺寸

表2 液压泵站的技术参数和外形尺寸

竖转提升350t千斤顶详见图7。

图7 竖转提升350t千斤顶

4.3.2 竖转施工操作程序和要点

11号~12号墩一孔两半拱竖转合龙后进行13号~12号墩一孔两个半拱竖转,边塔半跨提升设备布置于边塔塔顶上,锚索锚固于10、14号墩顶;中塔半跨提升设备布置于中塔塔顶,锚索锚固于中塔另一侧已合龙的半跨拱肋上(利用第一孔转体的扣点)。

钢管拱竖转以铰轴为中心,并作为钢管拱的支承点;铰轴为φ1000mm×36mm×2450mm的钢管,铰轴内及其附近的加强腹管灌注C50微膨胀混凝土,以增强铰轴的强度和刚度。

竖转过程中,施工监控以吊索塔架塔顶位移为主要控制对象,各竖转过程须对塔顶位移进行严格控制,防止塔架偏位过大,造成塔架结构破坏。

扣索和锚索的张拉端均设置在塔架顶端,锚索采用普通27t穿心式千斤顶张拉,扣索采用350t连续提升千斤顶张拉。11号、13号边塔侧半跨拱肋竖转角度约为16.505°竖转到位;12号中塔两侧竖转角度约为21.059°竖转到位。半跨钢管拱肋通过6台350t连续千斤顶张拉牵引扣索提升竖转。

4.3.2.1 11号~12号墩孔跨拱肋竖转

(1)后锚索1(扣索5为12号墩宜昌侧半跨拱肋的锚索)、2(扣索6为锚索)及扣索1(3)、2(4)张拉索力均分成10个荷载等级,开动塔顶扣、锚索张拉千斤顶,分级同步加载。实际操作时同步进行难度较大,可先锚索,后扣索,交替进行,级差不得超过1级。锚索张拉至设计吨位后,锁定后锚索1(扣索5)、后锚索2(扣索6)。

(2)张拉扣索1(3)、扣索2(4)至设计吨位,使边跨(中跨)半拱脱架。停顿静置数小时,并进行检测,无异常情况后,启动塔顶350t千斤顶,分步张拉扣索1(3)、2(4)、分步检查塔顶位移和索力,钢管拱开始竖转,直至竖转到位。竖转过程中要同步观测塔顶水平位移、扣索索力、扣点位移和索力。严格执行各个施工阶段连续千斤顶的设计张拉行程,保证扣索张拉行程误差控制在±10mm,扣索的张拉速度控制在3~5 m/h;整个竖转过程中当塔顶位移超出允许范围时,应立即停止竖转,并根据位移方向和索力情况调整扣索张拉千斤顶张拉力。

(3)11号~12号孔两半跨拱肋合龙

①两个半跨竖转到位后,对合龙口顺桥向位移x、横桥向位移y、竖向位移z和转角进行观测。根据位移情况,通过微调扣索1、扣索3索力来调整拱肋线形,准备合龙11号~12号墩拱肋。

②在合龙口两端面利用纠偏设施及4个微调对顶装置微调合龙口偏差,在合龙口调整到位后,线形满足设计文件、相关规定以及合龙要求立即进行合龙锁定工作。

4.3.2.2 12号~13号墩孔跨拱肋竖转

(1)后锚索3(扣索3为12号墩万州侧半跨拱肋的锚索)、4(扣索4为锚索)及扣索7(扣索5)、8(扣索6)张拉索力均分成10个荷载等级,开动13号塔顶扣、锚索张拉千斤顶,分级同步加载。扣、锚索张拉至设计吨位后,锁定后锚索3、后锚索4。解除12号墩万州侧半跨拱肋与支架的锚固。

(2)张拉扣索7(5)、扣索8(6)使边跨(中跨)半拱脱架。

(3)扣索1、扣索2及后锚索1、2保持第一孔拱肋合龙状态,不对其进行调整;扣索3~6同时进行张拉,以达到12号~13号孔中塔拱肋竖转启动所需索力,扣索3~6张拉至设计吨位后。

(4)拱肋竖转

各部位观测无误后开始竖转,启动扣索3~8处塔顶350t千斤顶,开始竖转,直至竖转到位。

(5)12号~13号孔两半跨拱肋合龙

通过微调扣索5、扣索7索力来调整拱肋线形,在合龙口利用纠偏设施及微调装置微调合龙口偏差,在合龙口调整到位后,立即进行合龙锁定工作。

4.3.2.3 施工要点

(1)控制指标

①塔架偏位

张拉过程中要严格控制塔顶偏位,任何情况下,相对于塔架缆风张拉之前的初始位置,11、13号墩塔架顶向岸侧偏位≤70mm,塔架顶向江侧偏位≤30mm; 12号墩塔架顶顺桥向偏位≤30mm;塔架顶上、下游偏位≤20mm。转体过程中塔顶位移允许值,中塔±30mm,边塔±50mm。

②扣索索力

任何情况下,同一半拱拱肋上的扣索,塔顶不平衡力≤200kN,扣索索力施工误差≤2%。

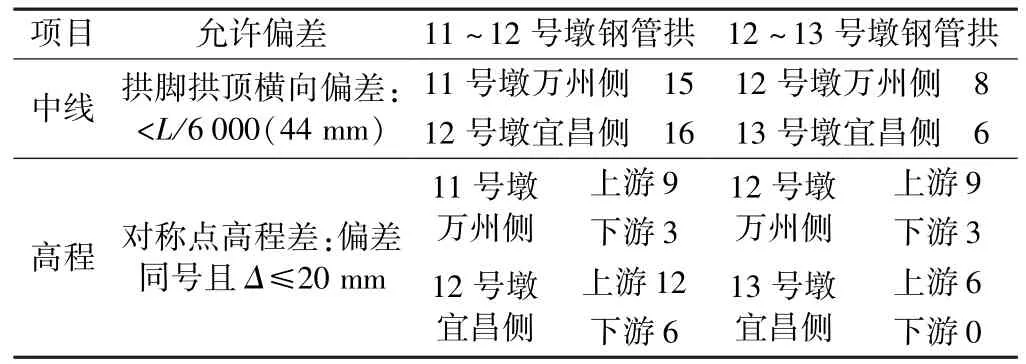

③钢管拱a.两半跨对称点高程差:偏差同号且Δ≤20mm; b.拱脚拱顶竖向偏差:<L/4000(66mm),横向偏差:<L/6000(44mm)。

c.合龙口高差控制在5mm以内。

(2)扣锚索安装时要对钢绞线进行编号,按编号穿索避免钢绞线打绞,11、13号墩后锚索张拉端和锚固端附近位置设置防抖动措施,避免因钢绞线抖动使夹片松动而滑脱。

(3)后锚索27t普通千斤顶单顶单束张拉时所有操作人员同步操作,同步加载,避免塔架的扭转;后锚索普通千斤顶张拉采取单根一次张拉到位,通过张拉根数实现分级加载。

(4)后锚固张拉时应做好记录,并对箱内钢绞线进行检查,确保钢绞线全部受力;后锚梁、后锚索预应力束张拉完成后通过弹簧对后锚索夹片进行顶压和增加盖板,将夹片顶紧固定牢靠,确保后锚索的安全。

(5)扣索张拉牵引时以索力控制为主,索长控制为辅。竖转开始时,严格控制各个施工阶段的张拉千斤顶油压、张拉行程。竖转到位时,以合龙高程控制为主,索力控制为辅。

(6)施工过程中,对扣索塔架的位移和应力进行严格监控,并连续观测竖转的两个半跨拱肋各3个点(前扣点、后扣点、拱肋前端点)的竖向和水平向位移,对张拉行程进行校核,控制拱肋线形,确保拱肋应力在安全范围内。在钢管拱转体过程中对各部位进行全程监控,确保整个系统处于安全状态。

钢管拱竖转见图8。

钢管拱合龙施工允许偏差与合龙精度见表3。

5 结语

(1)后锚索在张拉过程中通过顶压器和工具夹片弹簧顶压的方式有效地解决了钢绞线在低应力状态滑丝的问题,并在脱架后增加盖板,将夹片顶紧固定牢靠,确保后锚索的安全。

图8 钢管拱竖转施工

表3 钢管拱合龙施工允许偏差与合龙精度 mm

(2)根据线形要求,通过计算将前后扣索及对应锚索索力比例在第二孔竖转时进行了调整,并在竖转施工过程中保证该比值不变,确保线形满足设计要求;减少了合龙前线形调整时间,缩短了锁定的时间。

(3)每跨钢管拱竖转时,中塔另一跨的扣索成为其锚索,扣锚索功能互换,节约了工程成本和发挥了两跨连续钢管拱的结构优点。

(4)竖转过程采用计算机控制,达到提升时350t连续提升千斤顶油缸动作同步控制、载荷均衡和位置同步控制、绝对位移跟踪控制方式实现各吊点位置同步等技术措施。

(5)宜昌长江大桥11~12号墩第一孔钢管拱竖转施工于2007年11月18日至24日完成。在第一孔钢管拱竖转时遇到了滑丝,前、后扣索索力与拱肋线形不匹配等问题,通过分析研究总结并进行改进完善前、后扣索比例和加载方案。12~13号墩第二孔钢管拱竖转于2007年12月7日至10日安全顺利完成。

(6)本工程采用双悬臂龙门吊机架拱有效地解决了桥面场地狭小等因素的影响,有效采用了先梁后拱的施工条件,对类似工程积累了成功的经验。

(7)宜昌长江大桥钢管拱竖转施工方案合理可行,确保了两跨钢管拱安全保质顺利完成。

[1] 中铁第四勘察设计院集团有限公司.宜万铁路宜昌长江大桥施工图[Z].武汉:2004.

[2] CECS2890,钢管混凝土结构设计与施工规程[S].

[3] JGJ81—91,建筑钢结构焊接规程[S].

[4] GB50205—95,钢结构工程施工及验收规范[S].

[5] 陈宝春.钢管混凝土拱桥设计与施工[M].北京:人民交通出版社,1999.

[6] 王东辉.宜万铁路宜昌长江大桥钢管拱转体施工设计[J].铁道标准设计,2009(6):31 -35.

[7] 张联燕.桥梁转体施工[M].北京:人民交通出版社,2002.

U448.22

B

1004 -2954(2010)08 -0158 -06

2010 05 17

刘崇亮(1961—),男,高级工程师,毕业于长沙铁道学院,工学学士。